各大车企一体化大压铸解析!

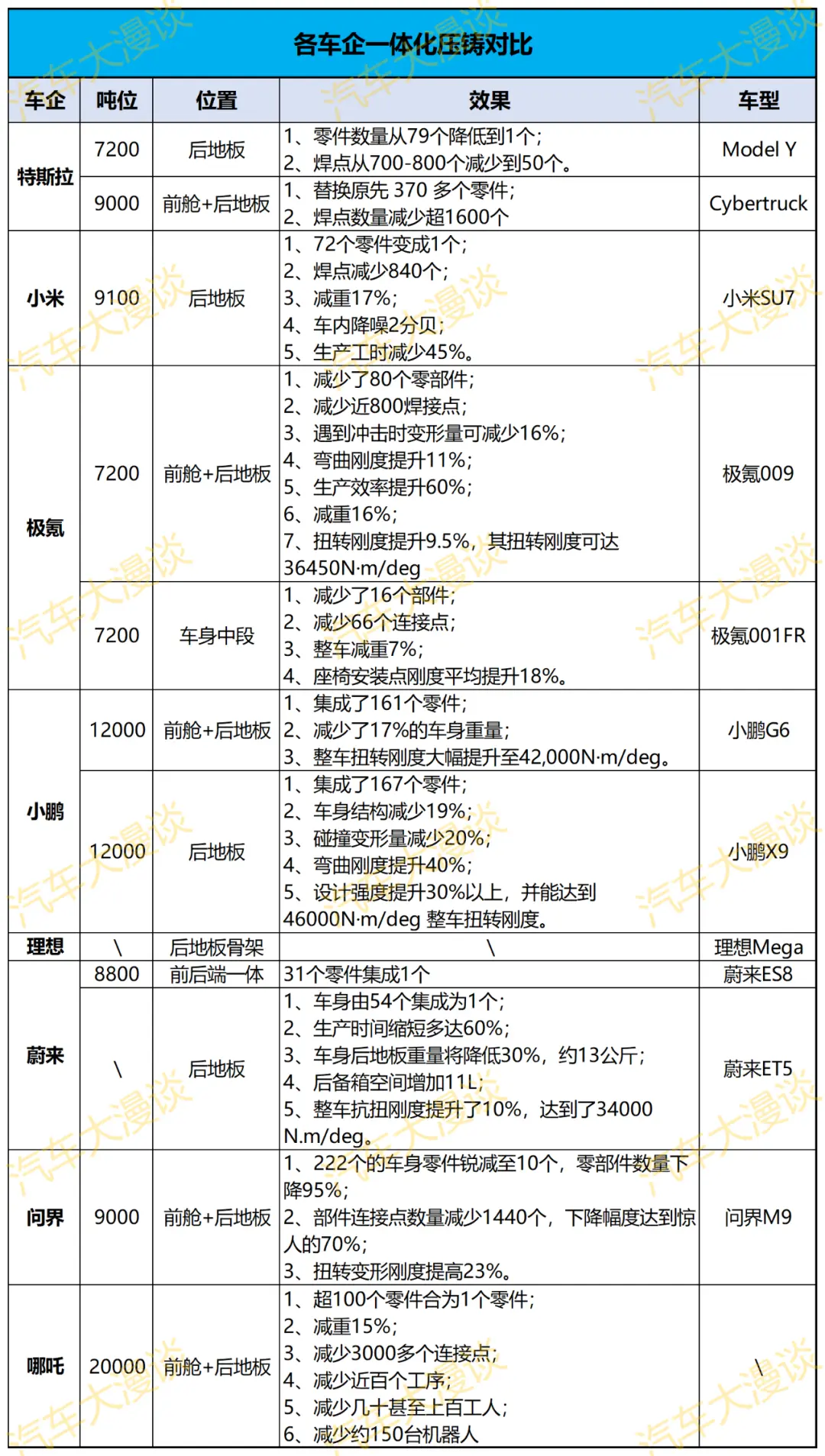

一体化压铸是指通过超大吨位压铸机,将白车身上原本几十上百个零件组成的复杂结构高度集合成一个,只要一次压铸成型就可以获得完整的零部件,摒弃了传统的“冲压+焊接”模式,显著减少了零件数量,简化了工序、降低了人力和土地需求,最终实现了成本的降低。

2020年,特斯拉首次在Model Y后地板上采用了6000顿的一体化压铸技术。很快,各大车企就很纷纷跟进,例如造新势力的小米、蔚来、理想、小鹏、问界、哪吒、高合等,传统车企如沃尔沃、大众、奥迪、奔驰等等,有的甚至在疯狂宣传自家的大压铸吨数!下面,漫谈君就来看一下各大车企的一体化压铸技术到底怎么样?

一、特斯拉

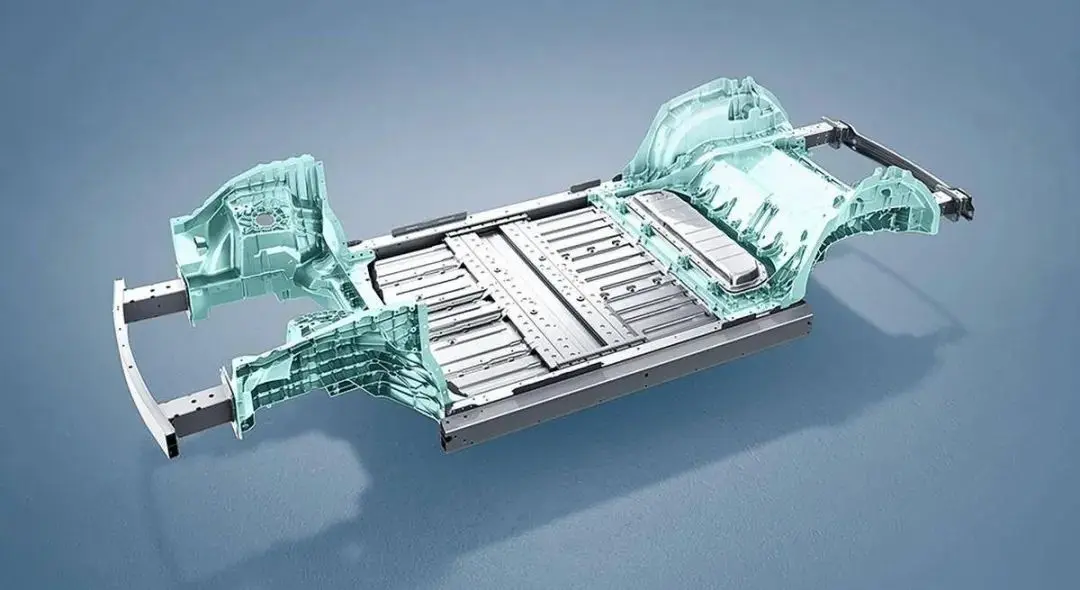

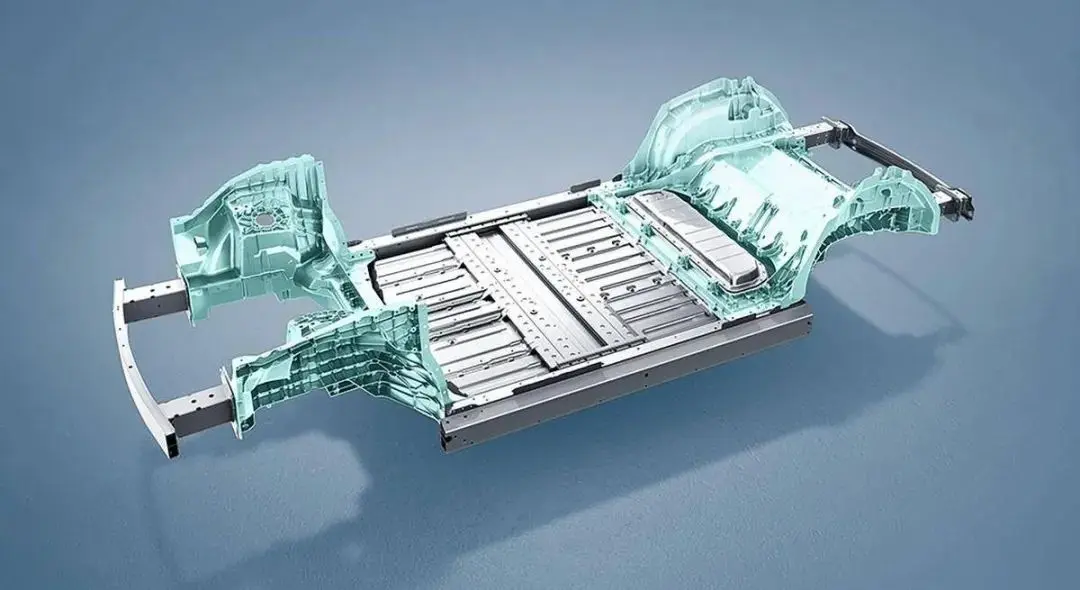

2019年特斯拉就提出了一体化压铸技术,并在2020年应用于Model Y的后底板生产。当时马斯克就曾表示,Model Y采用一体化压铸后底板总成,采用的是6000吨压铸设备,可将下车体总成重量降低30%,制造成本下降40%,后地板的零件数量从原来的79个降低到了只有1个,焊点也从700-800个减少到50个,使得相同部件的生产时间从至少2小时缩短至80-90秒,材料利用率从50-60%提升至95%,制造成本降低了40%,并大幅减少了工作人员数量。

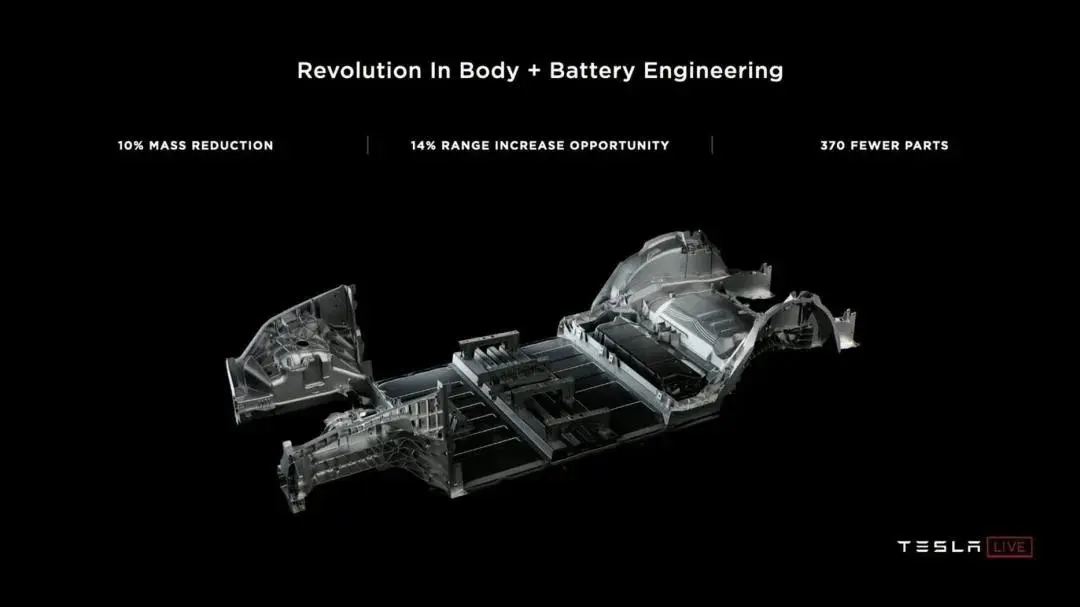

随后马斯克又更进一步,前舱和乘员舱也采用一体化压铸工艺,这几个大型压铸件可以替换原先 370 多个零件,又使整车减重10%,焊点数量减少超1 600个,焊装车间也由原来的200-300名工人减少至20-30名,成本大大下降。

Cybertruck沿用了Model Y的一体化方案,就是前机舱+后车身地板,采用了9000T的意德拉压铸机。

二、小米

在2023年12月28日举行的小米汽车技术发布会上,雷军公布了小米超级大压铸技术:9100吨一体化压铸工艺。

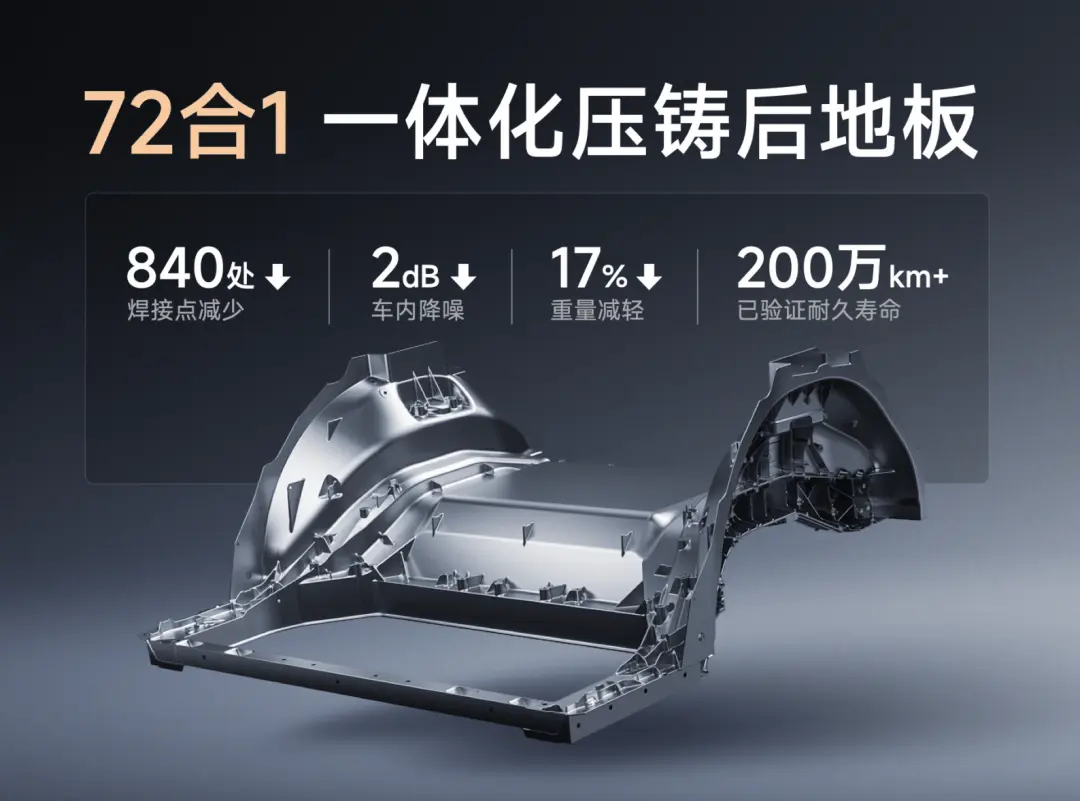

小米SU7的后地板采用大压铸工艺,其尺寸比特斯拉大17%,而且72个零件变成1个,焊点减少840个,减重17%,车内降噪2分贝,同时生产工时减少45%,一体化后地板的设计寿命是传统后地板的10倍以上,能够轻松实现200万公里以上的使用寿命。

但是这也需要更大吨位锁模力的压铸机,因此定制开发了9100吨锁模力巨型一体压铸机。而且小米大压铸件需要满足大尺寸、长流程、轻量化三大核心指标,因此对合金综合指标要求极为苛刻,为此,小米还研发制造出了“小米泰坦合金”,让小米SU7整车扭转刚度高达51000N·m/deg,相当于传统燃油车的两倍。

为了提升维修经济性,小米在结构方面还创造性设计了三段式防撞设计,在一般的中低速碰撞中,能够实现只更换防撞梁和溃缩区,不更换后地板。

小米超级压铸技术核心是一台拥有9100吨锁模力、重达718吨的大压铸机,相当于4台波音747的重量,围绕它的是超过60个设备,占地840平方米的超级大压铸集群。

三、极氪

在2023年9月的极氪安全营活动上,极氪发布了车身中段一体式压铸结构,将其中段一体式压铸结构称为“蜻蜓结构”,使用7200T的压铸机,使得整体减少了16个部件、66个连接点,整车减重7%,座椅安装点刚度平均提升18%,具有可变延伸设计,其柔性适配不同车型,适配架构轴距带宽206mm,可以提升整车刚度,消除各种零件在焊接时潜在的失效率。这一结构将首搭于极氪 001 FR,还会在在更多车型上应用,可以帮助各车型提高接近20%的生产效率与降低生产成本。

在传统MPV最为薄弱的车尾,极氪009采用了一体化压铸后端铝车身,这也是迄今为止量产最大的一体化后车身,减少了80个零部件、近800焊接点,遇到冲击时变形量可减少16%,弯曲刚度提升11%,生产效率提升60%,同时减重16%,扭转刚度提升9.5%,其扭转刚度可达36450N·m/deg。

一体化压铸最大的问题就是可维修性差,为了解决这个问题,极氪采用了四段式碰撞分区策略,设置了两段式可拆卸的缓冲结构,有两段式可拆卸缓冲结构。官方给到的数据是:

1、低于20 km/h的追尾事故,更换后防撞梁;

2、低于 50 km/h的追尾事故,更换后吸能铝挤梁;

3、低于 84km/h的追尾事故,维修或更换后段铝车身。

这样做一定程度就需要有一部分的连接处,并没有像特斯拉那么一体化彻底,成本也就不一样,各有各的优缺点。

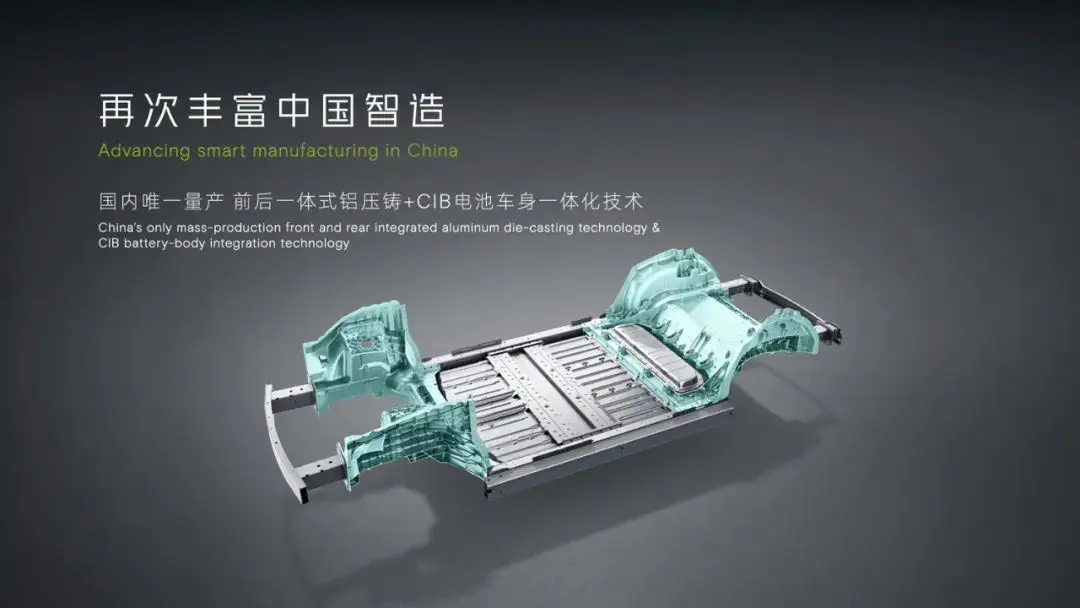

四、小鹏

2023年4月16日,小鹏放出了杀手锏-SEPA2.0“扶摇”全域智能进化架构,扶摇架构的最大亮点是一体式铝压铸车身,而且是国内唯一量产的“前后一体式铝压铸车身”,采用了国产厂商力劲科技的DCC7000超大型压铸机,锁模力超过7000吨,最大压铸力可达12000吨。

这意味着扶摇架构车型的“前机舱”和“后地板”都将一体化压铸成型,集成了161个零件,减少了17%的车身重量,并且大大提高了车身的扭转刚度(其整车扭转刚度大幅提升至42,000N·m/deg,比传统车身提升50%),优化了车辆的动态表现。还能显著提高生产效率、提高整车生产稳定性、缩减了工人数量,并最终实现成本的降低,提高了新车的市场竞争力,首先搭载在小鹏G6上。

而小鹏X9中后地板使用了12000吨的压铸机,集成了167个零件,相比传统车身结构减少19%,碰撞变形量减少20%,弯曲刚度提升40%,整车后部整体强度相比传统设计强度提升30%以上,并能达到46000N·m/deg 整车扭转刚度。

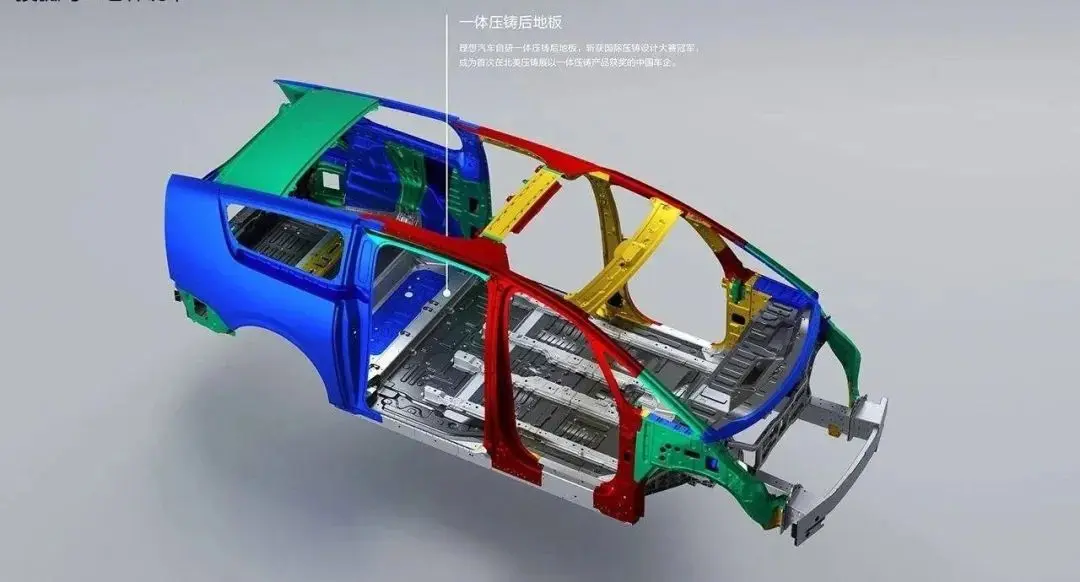

五、理想

理想MEGA也采用了一体化压铸技术,但不是大家常用的后地板,而是后地板骨架,因此它对于零部件减少和连接点减少的作用上是相对偏弱的。

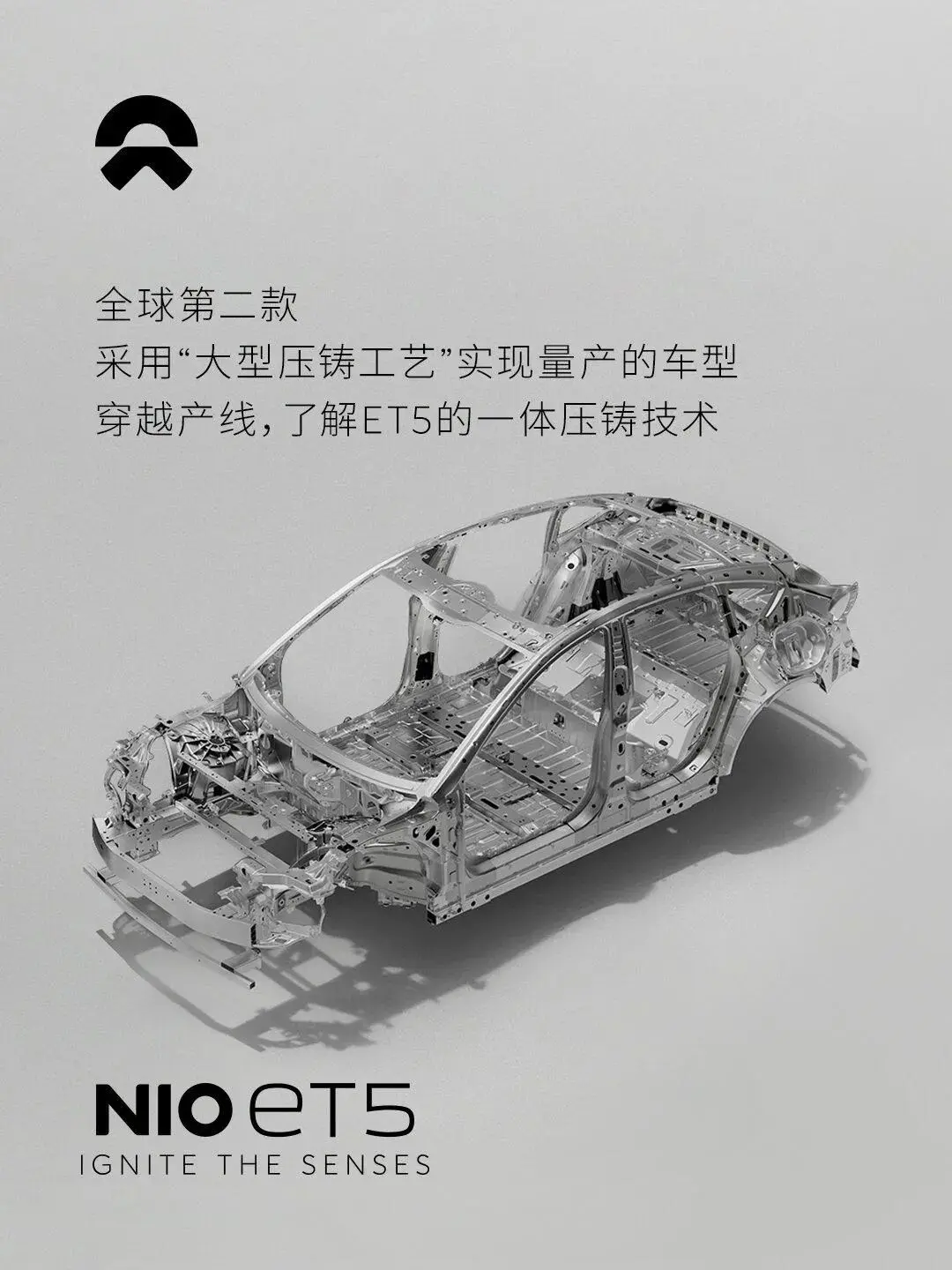

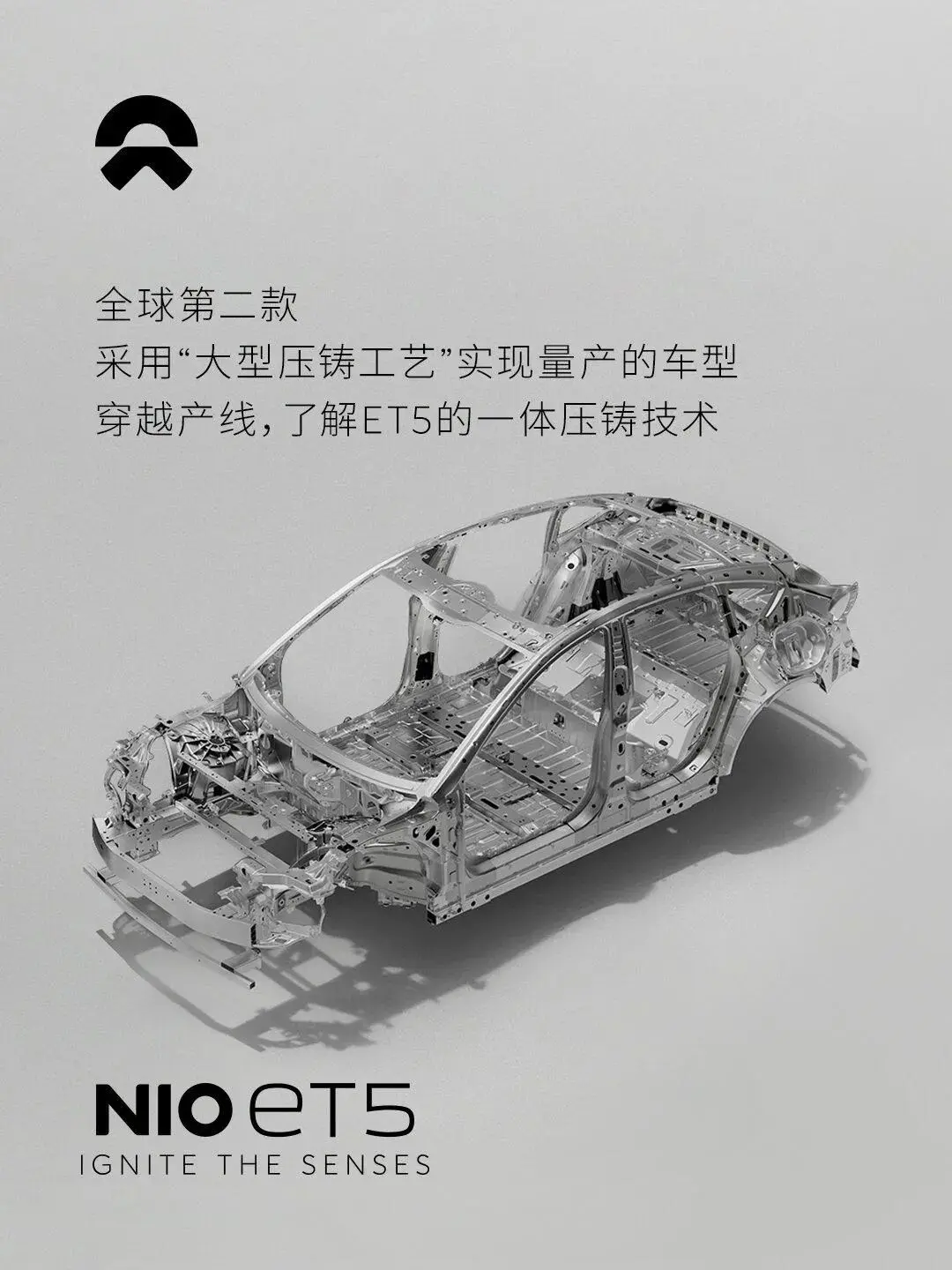

六、蔚来

蔚来ES8采用前后端一体铸铝车身,采用8800吨压铸机,后部则是一体式压铸件将31个零件集成一个。

而蔚来ET5则是蔚来首个采用一体化压铸的车型,将车身零部件数量由原来的54个集成为1个,生产时间缩短多达60%,车身后地板重量将降低30%,约13公斤,后备箱空间增加11L,整车抗扭刚度提升了10%,达到了34000 N.m/deg。

七、问界

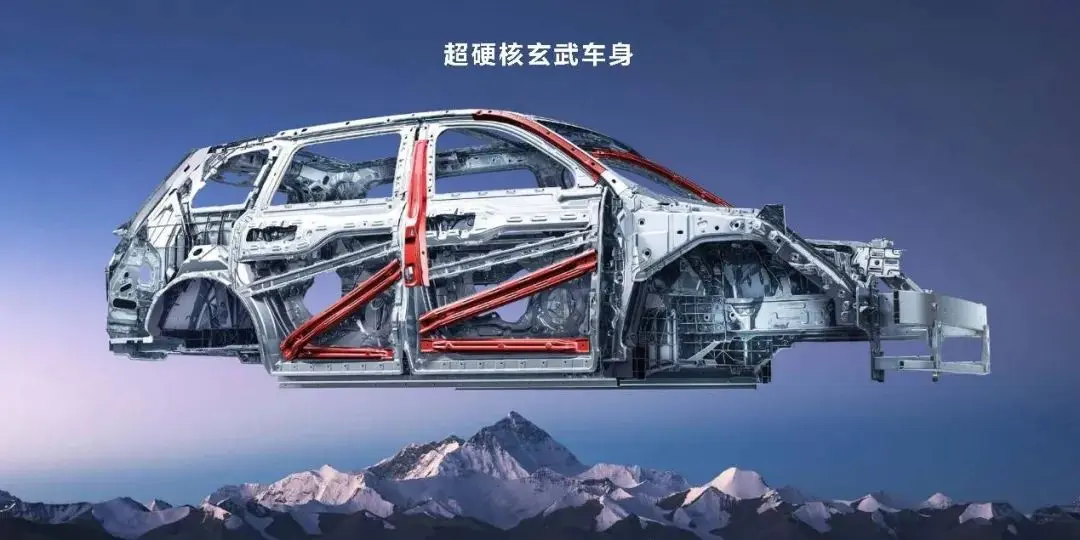

问界M9采用了“玄武车身”设计,后地板、前机舱总成等零件均使用一体化压铸,采用9000吨一体化压铸机,这使得原本222个的车身零件锐减至仅仅10个,零部件数量下降95%,部件连接点数量减少1440个,下降幅度达到惊人的70%,扭转变形刚度提高23%。从而显著提升了车身的整体刚性和安全性。

八、哪吒

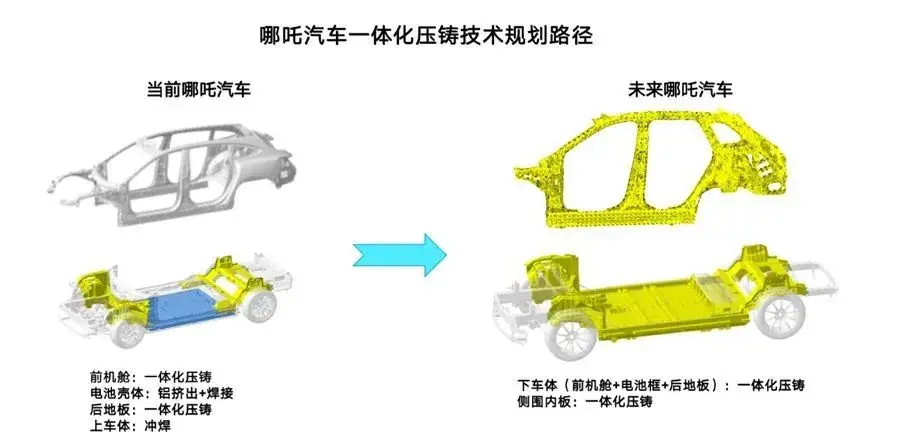

哪吒在2023年8月21号发布了浩智战略,其中的滑板底盘很重要的一个技术就是一体化压铸,采用的也是前机舱一体化+后车地板一体化的方案。

与力劲集团共同研发超20000吨的一体式压铸机,其主要指标是:压铸单个零件尺寸最大可达5㎡,超100个零件合为1个零件,减重15%,减少3000多个连接点,减少近百个工序,减少几十甚至上百工人,减少约150台机器人。

九、总结与对比

总体来讲,一体化压铸技术已经被特斯拉发扬光大,能大幅度减少生产制造成本,提升车辆的安全性,各大车企也在努力研发,储备自己的技术。

但是可维修性是一个无法避免的问题,也是需要花大量时间精力去研发提升的点,不然一旦碰到一体化大压铸件,就等于车辆报废了,虽然说这是极小概率的事件,但是也不容忽视,相信未来会有更好的解决方案。

-

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24 -

精度±微米,节拍7秒——埃马克VST 50的球头车

2025-07-09 -

专家访谈:埃马克 OCTG 加工的技术密钥与生产之

2025-06-25

编辑推荐

最新资讯

-

奇瑞汽车,成立新公司!

2025-10-18 08:59

-

宝马建成全球首座人工智能汽车工厂!

2025-10-17 13:23

-

深圳电机产业链交流会议程正式公布

2025-10-14 14:31

-

比亚迪叉车:以新能源科技链接传统酿

2025-10-14 10:31

-

金杯品牌日即将启幕 多能源、智能化

2025-10-10 15:56