浅析内高压成形技术在汽车工业中的应用

摘要:现代技术的进步,涌现出了众多的创新成型工艺,推动着制造工业的快速发展。主要阐述内高压成形的基本原理,及在汽车工业中的先进设计方案及其应用例案,旨在为相关的从业技术人员提供一些借鉴与指引。

关键词:内高压成形;汽车;成本;质量

引言

当前,汽车工业已成为我国国民经济的支柱产业,对 GDP 贡献排名第五,并在今后 10~20 年中仍将保持快速发展。随着先进制造技术的不断创新发展,减轻质量以节约材料和运行中的能量是人们长期追求的目标,也是现代先进制造技术发展趋势之一。那么,如何在保证材料的强度和刚度的前提下,采用空心结构来减轻重量及节约材料,是人们长期研究的主要内容,内高压成形正是在这样的地背景下开发出来的一种制造空心轻体构件的先进制造技术。

1 概念

所谓内高压成形,也被称作液压成形、液力成形,是一种利用液体(油或水)作为转动介质,通过控制内压力和材料流动来达到成形中空零件目的的材料成形工艺。内高压成形设备通常是通过液压机的机械能转化为液体的动能来加工不锈钢、铝、铜、铁等多种材质的产品。

2 原理

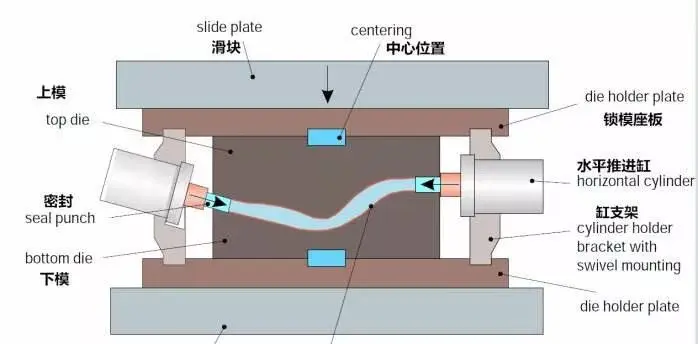

内高压成形的原理是利用帕斯卡定律通过内部加压和轴向加力补料把管坯压入到模具型腔使其成形为所需要的工件。对于轴线为曲线的零件,需要把管坯预弯成接近零件 形状,然后加压成形。

3 整体设计方案

汽车部件利用先进的内高压成形工艺设计方案主要包含以下几个方面:

1)采用数字3D设计与模拟技术,实现汽车部件的整体结构设计,使产品系列多样性和个性化,并根据设计内高压成型的模具,选择合适的模具材料;

2)内高压成型模具的精度、强度是保证汽车部件强度与尺寸精度的关键因素,需要根据部件的特点采用理论计算和实验方法,保证模具的强度能消除高压成型过程中原管材内力对行李架形状弹性变形和定型产品内应力变形的影响,确保产品形状一致性;

3)研究内高成形工艺中高压油的加压方式与部件变截面异形补料关系,确定加压时间和压力大小的关系,调整加压速度,建立合理的工艺参数,开发合适的液压控制 装备。上述研究主要通过精确控制高压液体作用下的异形件胀接,实现新型汽车部件的一体化设计和内高压整体成型。

4 内高压成形技术在汽车中的应用

随着国内外技术的不断提升,内高压成形已经广泛应用于汽车工业中很多零部件的制造,其优势主要体现在可以实现极其复杂形状管件部件的一次性整体成型,与用传统的方法制造的同样零件相比,用内高压成形零部件的最显著特点是产品质量更较轻,使用寿命更长、材料的使用成本-效益比更高。以下简要介绍几种内高压成型的汽车部件。

5 汽车排气系统

汽车排气管传统的制造工艺为铸造成型或冲压两个半壳而后组焊成形或采用管材做坯料进行数控弯曲、扩管、缩管加工而后组焊成型。采用以上方法的成型技术,产品的零部件较多,焊接工序多造成生产效率慢,成本高,及焊接后的零部件整体刚度较差。采用先进的内高压成形技术整体成型汽车排气管,减少了众多零部件的制造工序,且产品品质的可靠性更高,直接省去或大大减少了焊接形成的焊缝,使产品的内表面更为光滑平顺,带来的有益效果是排气的阻力小。因此,此技术的应用在保证排气管质量的前提下,实现了产品的轻量化及成本的降低。

6 汽车车架部件

在汽车车架部件的制造领域,内高压成形技术也确保降低对材料的需求,从而降低成本。例如,前轴组件用常规方法制造,要将 6-8 个钣金件焊接在一起,而用内高压成形, 单个部件数可大幅降低至大约只有 2 个或 3 个,这样就使模具成本更低,降低了生产成本,无需要多次定位和焊接作业。

7 汽车侧踏杠

汽车侧踏杠属于汽车外饰部件的一种,通常是安装在 SUV 车辆的左右车门的下侧,用于方面驾驶员及乘客上下车时蹬踏用,兼顾车辆左右防撞的功能。传统的汽车侧踏杠主 体采用不锈钢或碳素钢材料弯管压型成型,然后在侧杠前后 对应上下车的位置装配塑料防滑胶块。

那么,采用内高压成形技术,可以整体实现侧踏杠前后防滑凸台的一次成型,使侧踏杠的形状规格多样化,而且两端防滑凸台不需要再装配塑料胶块,减少了成型工序,节约了材料。

8 汽车行李架

汽车行李架是安装在车顶便于系带大件物品的支架,是汽车车顶搭载物品的基础构件。汽车行李架兼具美观与实用功能,既可让车搭载较大型行李物品,方便出行,又可以使车辆的造型更具美感,得到了广泛应用。

传统的行李架支架制造工艺为通过铝管挤出经拉弯成型,通过后续与塑料端盖组装加工才能实现该装配,因此该工艺较为复杂,耗费工时多,另外金属与塑料复合结合需要 通过专门拆解方法才能回收,并且材料利用率低。

采用内高压成形技术可以实现整件铝合金或不锈钢行李架支架的一次成型,既能提高行李架的强度与规格精度,又能使行李架产品形状规格多样化,而且与车身连接的两端 不需要带塑料接头,节约了材料,减少工序,提高了行李架使用寿命。

因此,内高压成形应用在汽车工业中,对促进汽车轻量化进程,提高零件的刚度、强度,改善车辆运用的稳定性、 安全性,起着积极的影响和推动作用。

9 结论

综上所述,内高压成形技术在汽车工业中,尤其在复杂管状部件的制造中得到了较多的应用,其所带来的不仅是成本的节约,更是产品品质的提升。但是,目前国内对该技术的研究及应用还尚处于初级的阶段,通过借鉴在汽车工业中的应用技术,进一步推动内高压成形技术在民用工业的发展及应用。

- 下一篇:利勃海尔2023年报发布,营收创纪录

- 上一篇:解读广汽全固态电池技术

-

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24 -

精度±微米,节拍7秒——埃马克VST 50的球头车

2025-07-09 -

专家访谈:埃马克 OCTG 加工的技术密钥与生产之

2025-06-25

编辑推荐

最新资讯

-

狭路相逢,比亚迪座驾前移车怎样出奇

2025-10-21 14:25

-

一汽项目落户连云港,投资38.6亿!

2025-10-21 08:20

-

「赋能进步•共话工业高质量发展」壳

2025-10-20 10:26

-

金杯品牌日即将启幕 4.0质慧工厂全面

2025-10-18 15:30

-

奇瑞汽车,成立新公司!

2025-10-18 08:59