聚焦机床 | 埃马克USC 850数控万能车床:突破大型工件的加工瓶颈

在精密加工领域,大型工件的高效稳定加工一直是行业难题。埃马克最新推出的 USC 850 数控万能车床,以 “刚性设计 + 智能技术” 的组合拳,打破了传统加工的局限性。近日,我们对话埃马克车削业务部技术销售专家 Bernd Scheschy,深入解析这款 “大型工件加工利器” 的核心竞争力。

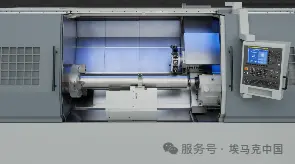

USC 850 - 万能车床

Q:Scheschy 先生,请问埃马克 USC 850的特点是什么?它是为哪些应用领域开发的?

A:USC 850 是一款通用车床,专为大型车削零件的精密高效加工而设计。它最突出的特点在于坚固耐用的结构、先进的数控技术以及出色的加工精度。最大车削直径 600 毫米、车削长度 1850 毫米的规格,赋予它极高的加工灵活性;即使重达 3000 千克的工件,借助其尾座也能安全夹紧和加工。其生产精度达到 IT6 公差等级,完全满足对尺寸精度和表面质量的严苛要求。

这款机床主要面向汽车零部件供应商、航空航天企业以及通用机械制造等行业 —— 只要是需要高效生产大型旋转对称精密零件的场景,USC 850 都能兼顾高精度与高生产率。

Q:能否介绍一下 USC 850 的机床设计?这种设计如何确保即使是非常大的工件也能精确加工?

A:USC 850 的核心优势之一,就是特别稳定的机床结构。它采用 60° 倾斜床身设计,搭配坚固的下部结构,能提供极高的静态和动态刚性,同时实现最佳减振效果,极大减少加工过程中的振动,这是保障高质量生产的关键。

USC 850 万能车床宽敞的工作区

在材料选择上,我们使用优质灰口铸铁制造床身、滑块和其他承重部件,并经过两次应力消除处理,基本消除了材料变形问题,确保机床长期运行的尺寸精度。此外,机床配备的硬化平面导轨,相比滚柱导轨具有更大的接触面积,即使在高负荷下也能实现精准导向且几乎无磨损。

带有大接触面的硬化平面导轨可确保轴运动持久、精确,并具有最佳的吸力

这些设计的综合作用,让机床具备极强的刚性和阻尼性能。对用户来说,这意味着在加工重型工件或进行高要求切削时,机床依然能保持稳定,确保加工精度。

Q:主轴是影响机床性能的关键部件,USC 850 的主轴有哪些特点,这对切削性能意味着什么?

A:没错,主轴是 USC 850 性能的决定性因素之一。我们配备的高性能主轴装置,在性能和精度上都达到行业领先水平:连续输出功率30 千瓦,甚至短时间(30 分钟)内可达 37 千瓦,足以高效加工各类难切削材料。

传动方面,主轴采用带两级变速器的皮带传动,提供两个速度范围 —— 低速档 10 - 850 转 / 分钟,可获得大扭矩;高速档 30 - 1500 转 / 分钟,适配小直径加工需求;能灵活应对不同任务。

主轴轴承系统同样值得一提:我们采用精密角接触球轴承与双列圆柱滚子轴承的组合,确保主轴具有出色的刚性,即使在高载荷下也能保持精确的同心度。整个主轴单元经过精细装配、平衡处理和优化磨合,同心度精度达到微米级,使工件在主轴中运行时跳动极小,这对精密套筒、轴承等零件的加工精度尤为重要。此外,高达135 毫米的主轴间隙,也十分方便长棒料的直接装夹。

总的来说,USC 850 的主轴在高低速区间都能保持高性能,运行精度极高,为大型工件的高效加工奠定了基础。

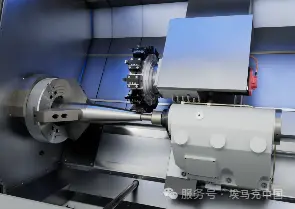

Q:从 “万能车床” 的名称就能看出,它具备灵活的加工能力。刀塔在 USC 850 中扮演什么角色?还能进行哪些额外的加工?

A:刀塔是 USC 850 实现加工灵活性的关键。我们配备的 BMT65 刀塔拥有 12 个工位,且全部支持驱动刀具,即铣刀、钻刀最高转速可达 3000 转 / 分钟,内置 3.7kW 驱动装置(前代功率为 5.5kW)。这意味着除了常规车削,机床还能在一次装夹中完成铣削、钻孔等多种工序,例如直接加工横孔、沟槽、端面台肩或螺纹,无需转移至铣床二次装夹。

刀塔的刀具兼容性也很强,涵盖各种切削刀具,支持刀柄截面最大 25×25 毫米的车刀,以及直径最大 50 毫米的镗杆或钻刀。特别值得一提的是内部冷却液供应功能,冷却液可直接通过刀塔和刀具输送至切削刃,精准冷却的同时,显著延长刀具寿命并提升工件表面质量。

此外,刀塔坚固耐用、分度精准,即使是重型粗加工或精加工,也能保证高尺寸精度;液压夹紧系统在大切削力下依然能稳固锁定刀塔。再结合主轴的 C 轴功能 —— 由 CNC 控制,定位精度约 0.0175°,可实现工件的精确圆周定位,满足高角度精度的铣削、钻孔需求。

总结而言,刀塔与 C 轴的配合,让 USC 850 可实现车、钻、铣一体化加工,不仅节省装夹时间,还避免了重复装夹导致的定位误差,大幅提升加工精度和生产效率。

Q:大型和超长工件在加工过程中对夹紧和稳定性有特殊要求。USC 850 在精确加工超长或薄壁工件方面有哪些特点?

A:对于较长或壁薄的工件,机床加工时必须确保稳定支撑,避免振动或变形,而 USC 850 正是为此设计。首先,它配备了坚固的液压尾座,用于支撑长工件的自由端。150 毫米直径的轴套,行程为150 毫米,搭配 MK6 定心锥,可精准定位工件端部;尾座轴套由液压定位和夹紧,支持数控控制,也能通过脚踏板手动操作。

带MK6 夹头的液压尾座和150毫米的轴套行程运动可实现稳定的工件支撑

此外,机床还可选配液压稳固托架,尤其适合超长或薄壁工件。托架直接固定在床身上,可在工件中部或合适位置提供支撑,夹紧范围覆盖 30 - 245 毫米直径。

Q:能否举例说明 USC 850 特别适用于哪些典型工件?

A:以当前需求较高的 155 毫米口径套筒为例,这类工件通常长度较长、壁薄,若缺乏有效支撑,很容易在切削力作用下振动或变形,影响尺寸精度。而USC 850通过尾座与稳固托架配合,能稳固夹持工件两端甚至中部,抑制振动并保持工件稳定。

在 USC 850 上加工的 155 毫米炮弹壳

我们还为该类零件开发了特殊工艺和加工技术,外部、内部均可加工。在实际加工时,USC 850 可以在一次或两次装夹内,完成套筒的车削、钻孔甚至铣削工序,全程保持高精度。稳定托架的液压夹紧力支持灵活调节且数字显示,接触压力始终处于可控状态,既能牢固装夹工件,又能避免过紧导致的变形。

Q:关于控制系统和操作:USC 850 使用的是哪种数控控制系统?它为用户提供了哪些优势?

A:USC 850 搭载了成熟的 FANUC 0i-TF 数控系统,完全满足机床复杂多轴加工的功能需求。对操作员来说,这是一个功能强大且操作友好的系统,编程简便、顺序控制可靠。FANUC 0i 系列在全球车间广泛应用,不仅证明了其可靠性,也大幅缩短了操作员的培训周期。

在耐用性方面,我们将所有电子元件集成在 IP54 防护等级的空调控制柜中,隔绝温度波动、灰尘和油雾,即使在恶劣环境下也能确保电子元件稳定运行,显著提升设备可靠性。

操作层面,除了 G 代码编程,系统还内置车削、铣削循环模块,并支持图形化辅助功能,全方位提升日常流程的高效运行。

如需了解更多 USC 850 技术细节或预约现场演示,欢迎联系埃马克中国团队,让我们共同探索大型工件加工的新可能。

-

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30 -

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33