制动鼓数控加工难点及工艺方案

以制动鼓数控车削加工为例,针对夹持变形、热变形及加工振动等不利因素导致的工件形状超差问题,进行难点分析和工艺改进。通过设计工装夹具、优化加工工艺以及合理选择刀具和切削参数,解决了薄壁件的装夹定位和内孔圆柱度误差问题,保证了工件加工质量。

1 序言

制动鼓是车辆的安全部件,其加工精度决定了制动效果和制动感受。由于精度差的制动鼓会导致制动距离变长、制动异响及抖动等性能缺陷,因此需要根据工件的精度要求设计工装夹具,制定工艺方案,合理选择刀具和切削用量来规避不利因素,从而保证在批量加工时满足技术要求。

2 零件结构

图1为制动鼓,材料为HT250,壁厚5.7~8mm。内孔处表面粗糙度值Ra=1.6μm,圆柱度为0.008mm,经查阅资料[1],此圆柱公差等级为5级,在数控车床上批量加工有一定的难度。

图1 制动鼓

3 加工难点分析

1)对于孔径>200mm的铸铁件来说,即使不是薄壁工件,0.008mm的圆柱度要求也不易满足。大批量加工时,装夹不当容易造成变形,装夹的合理性直接影响最终的圆柱度;支承面的平面度、支承面与卡盘轴心的垂直度以及夹持部位的跳动亦影响车削时的稳定性和工件的加工精度。以往的夹具是在通用卡爪上车削出定位台阶,卡爪既是夹持又是支承件,往往因为某一卡爪受损、夹持力不均匀或与卡盘的间隙过大,对工件的掀推力使工件安装面不能完全与卡爪定位面贴合,造成定位失效。以卡爪台阶为定位面时,因为台阶是间断切削而成,抗刀严重,所以很难通过车削使3个定位台阶处于同一水平面,不利于保证工件的加工精度。

2)工件内孔一侧端面有一处宽度>6mm、深度>11mm的槽,且槽距离制动鼓的工作面(φ203mm孔)很近,切削热和切削力[2]会进一步增加圆柱度0.008mm的完成难度。

3)切削刀具的刚性以及产生的切削热和切削力,也对0.008mm圆柱度产生不利影响。

4)机床的刚性以及精加工余量是否均匀,也对圆柱度有一定的影响。

综上所述,在加工此工件时要使用数控立式车床,并对装夹、切削热及切削力造成的变形进行控制,以及加工过程稳定,方能满足精度要求。

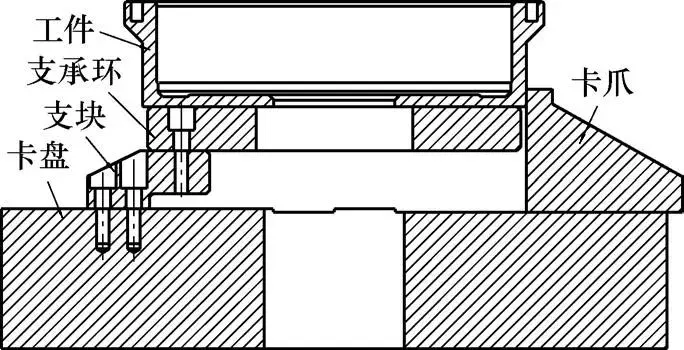

4 零件夹持方案

根据零件的结构和精度要求设计专用夹具,并如图2所示装夹。3个支块与卡爪交替均布,互不干涉。支块的顶端用螺纹联接一个支承环,安装后精车削支承环上端面作为工件的支承面,以减轻夹持变形,有效避免因定位支承不足而对加工精度产生影响。

图2 专用夹具装夹

5 刀具的选择

刀具选择主要考虑刀杆材质、主偏角、副偏角、刀片前角、刀尖半径、倒棱宽度和倒棱角度等。

(1)刀杆的选择 常见的刀杆一般有钢质刀杆、硬质合金刀杆以及阻尼刀杆。此工件孔径较大,所需的刀杆悬伸适中,钢质刀杆足以应对,刀杆也不需具备内冷功能。

(2)刀片的选择 刀片对加工影响较大的因素有材质、前角、刀尖半径和倒棱等。在灰铸铁件的加工中,PCBN刀片和涂层硬质合金刀片是常用刀片,PCBN刀片因其可承受高线速度、低亲和性,故常用于灰铸铁产品的精加工,但是由于高线速度必然产生较高切削热,继而影响薄壁产品的最终质量,因此精加工该φ203mm孔使用涂层硬质合金刀片效果更好。

主偏角是切削过程中主切削刃与刀具行进方向之间的夹角,直接影响刀具的使用寿命以及对振动的敏感程度;副偏角是切削过程中副切削刃与已加工表面之间的夹角,过小的副偏角会破坏已加工表面的精度;前角是刀具切削部分的主要角度,合理的前角可以有效降低工件的切削变形;刀尖半径以及刃口倒棱的大小决定了加工后的表面粗糙度以及对振动的敏感程度。

综合以上对刀具的分析,结合被加工材质、工况等条件,最终选择外径50mm、主偏角95°的钢质刀杆以及TNMG220408-KM刀片,此刀片为专门加工铸铁的正三角形刀片,可承受较高的线速度,与刀杆搭配后得到95°的主偏角、25°的副偏角以及5°的刃倾角。适中的主偏角和负偏角使刀具寿命和加工精度都达到很好的期望值;刀具前角为0°,正反两面皆可使用,既增加了刀尖可用数量,降低成本,又保证了刀具在加工中的强度;0.8mm的刀尖半径在有效降低切削力和切削热对工件的伤害的同时,可兼顾强度。

6 工艺方案的优化

1)此工件的内孔一侧端面有一处槽,如果先精车削内孔再车削槽,则切削力会破坏内孔精度;如果先车削槽,再加工内孔,则槽加工后内应力的释放也会破坏内孔精加工后的精度。

2)工件端面与内孔结合部位需要1mm×45°倒角,精加工时,若机床先走斜线完成倒角,再走直线精车削内孔,则倒角时机床X轴、Z轴同步走斜线产生的微小反向间隙,会造成在内孔直径处的定位有小的偏差,这种小的偏差会在加工内孔时得到恢复,进而影响内孔加工精度;如果先精车削内孔后倒角,则会因为倒角时刀具对工件的斜向挤压作用,而影响倒角处内孔的精度,同样不利于圆柱度的保持。

综上所述,最终制定的工艺方案为:先半精车削内孔及其他表面,然后精加工槽,并且在半精车削内孔时做出倒角,最后精车削内孔时只加工φ203mm孔,不做倒角动作。

7 切削参数的选择

1)选择了适合的刀具并不能完全保证批量加工出合格的产品,还要有合理的切削参数才能使过程可控、稳定。根据此款涂层硬质合金刀片的参考线速度vc为235~410m/min,计算出加工φ203mm孔时的最高转速不能超出643r/min,最终确定转速为600r/min,即线速度为382m/min。

2)此工件内孔表面粗糙度值Ra不能>1.6μm,圆柱度公差等级为5级,经查阅资料[3],要想保证此形状精度,表面粗糙度值Ra必须控制在1.3μm以内。根据表面粗糙度理论计算公式,可得进给量f=0.09mm/r,结合刀具负偏角会有一定的修光作用,最终确定进给量f=0.11mm/r。

3)根据刀片整体几何参数分析,此工件内孔的精车削背吃刀量不能<0.2mm,否则会造成振刀和刀具摩擦烧损,对工件精度和刀具寿命都不利,最终确定精车削时的背吃刀量ap=0.3mm。

8 结束语

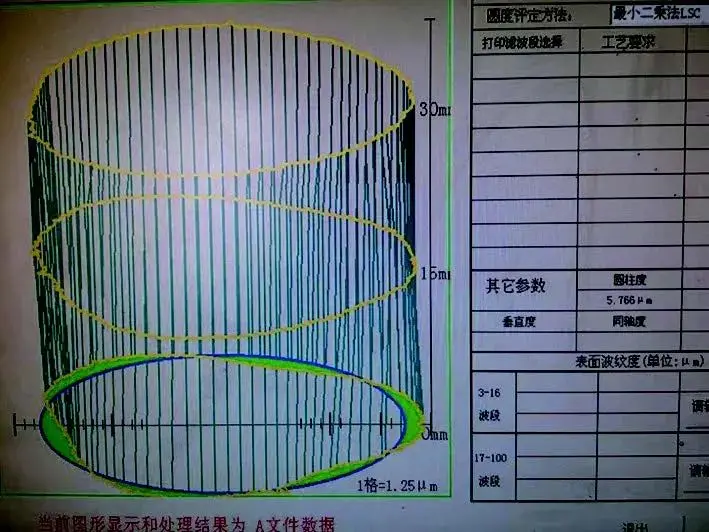

通过加工难点分析和工艺改进,数控车削加工后,用圆柱度仪对制动鼓φ203mm孔的圆柱度进行测量。在连续测量的50件产品中,圆柱度全部在0.006mm以内(见图3),证明机床、夹具设计、工艺路径、刀具及切削参数的选择是合理的,完全满足圆柱度0.008mm的加工精度要求,且过程稳定,尺寸和形状公差的一致性很好。

图3 圆柱度检测结果

-

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30 -

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33