吊钩螺母工艺分析和改进

针对吊钩螺母梯形圆螺纹的加工难点进行工艺分析和改进,通过选用合理的加工方法和切削参数,采用直进法和左右切削进给相结合的分层加工方法,并自制牙顶圆弧成形刀具,解决了螺纹加工难题;通过组合样板检测,实现通用互换的目的,同时提高了吊钩螺母的加工精度和生产效率。

01 序言

吊钩组是起重机应用最广泛的起吊装置之一,主要由滑轮、轴承、吊钩、吊钩螺母、吊钩横梁及拉板等零部件组成。通常将吊钩钩柄尾部设计为螺纹联接形式,与吊钩螺母配合使用,将吊钩装在吊钩横梁上[1,2]。普通三角螺纹制造工艺简单,一般在小型吊钩(5号以下)上应用较多[3],但存在应力集中严重的问题,因此中大型吊钩多采用梯形圆螺纹。

梯形圆螺纹制造工艺比较复杂,尺寸精度很难保证,在实际生产中一般将吊钩螺母和吊钩柄部的外螺纹采用配作的方法进行加工[4],这样做就需要经验丰富的操作人员进行多次试加工,加工效率低,严重影响生产进度。相比吊钩柄部的外螺纹,吊钩螺母的内螺纹更难加工和测量,加工精度更不容易保证,而且螺母的加工精度直接关系到吊钩是否能正常旋转,因此有必要对吊钩螺母的加工方法进行研究和改善,提高螺母的加工精度和质量。

02 工件技术加工要求

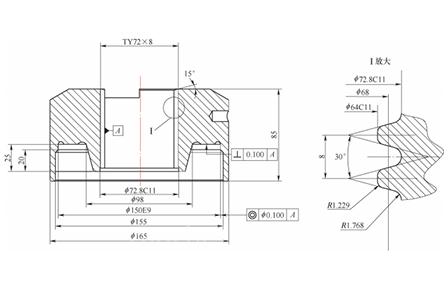

吊钩螺母通常与吊钩配合使用,通过螺纹联接。常用的12号吊钩螺母及梯形圆螺纹如图1所示,下部凹型环形槽用于安装轴承,其中环形槽φ150E9外圆和深度为25mm的顶面与轴承上圈配合,用于轴承定位;φ150E9外圆与内孔(梯形圆螺纹底径)同轴度≤φ 0.100mm,凹型环形槽顶面与轴孔的垂直度需控制在0.100mm以内。该螺母的梯形圆螺纹规格为TY72×8mm,中径为68mm,底径为64mm,螺距为8mm,所以螺纹的加工难度较大,加工周期较长,生产效率较低。

图1 12号吊钩螺母及梯形圆螺纹

主要加工难点:吊钩螺母为盘类零件,并且采用锻件毛坯(实心锻件),需要车出外圆、内孔、端面和环形槽等,加工余量大,加工精度要求高;内孔较小,工件厚度85mm,采用镗刀精车内孔及螺纹时,悬臂较长,刚性较差,切削时容易振动,精度难保证,尤其是加工内螺纹时容易“扎刀”。

03 工艺流程

吊钩螺母常用的材料有35、35CrMo 和34Cr2Ni2Mo等,因吊钩螺母为主要承载件,因此选用锻件作为其毛坯件,优先选用圆盘类和环形锻件作为毛坯。工艺流程:下料→锻造→正火→粗车(外圆、端面)→调质处理→半精车→探伤→精车→钳工修配→探伤→检验入库。粗车主要目的是去除工件多余的毛坯量,为调质处理做准备;调质处理后进行半精车,去除工件的氧化皮,提高工件的表面质量,为探伤做准备;探伤合格后进行精车,主要加工吊钩螺母的重要表面,保证吊钩螺母的加工精度。

加工步骤:①精车外圆、上端面,倒角。②工件调头,重新装夹工件,以外圆为基准找正,精车φ64C11内孔,为了实现通配,内孔按图片上偏差进行加工,精车下部环形槽,检测φ150E9的同轴度及尺寸公差,测量合格后,将环形槽外圆下部部分加工至φ155mm。③以内孔为基准找正,车削梯形圆螺纹。车削梯形圆螺纹时,螺距大,吃刀深,尤其内螺纹加工难度较大,而且不容易检测,下面就内螺纹加工进行工艺研究和改进。

04 螺纹常用加工方法

常用的螺纹车削方法有径向进刀法、斜向进刀法和轴向进刀法。径向进刀法又称直进法,在车削螺纹时,车刀的左右两侧切削刃将全部参与切削,由中滑板横向进给,通过多次行程,直到车削完螺纹为止。径向进刀法适用于螺距P≤3mm的三角螺纹的车削加工,因车刀的切削刃全部参与切削,容易导致加工时切削力增大和切削温度升高,造成排屑困难,当切削到一定深度时,容易出现“扎刀”和“崩刀”现象。

左右切削法又称双面切削法,为了减少车刀两个切削刃同时切削产生的“扎刀”现象,在车削螺纹时,只用车刀一侧切削刃进行切削,在横向进给的同时,利用小滑板使车刀向左或向右微量进给,经过多次行程,直到螺纹车削完成。这种方法适合于大螺距螺纹的加工[5,6]。

斜向进刀法又称单面赶刀法,车削螺纹时,除了中滑板横向进给外,只将小滑板向一个方向做微量进给,主要用于大螺距螺纹的粗车,但是这种加工方法存在牙型角不对、长度不对和大小径尺寸不对等缺点。

05 吊钩螺母梯形圆螺纹加工方法

根据上述车削螺纹方法的特点,任何一种方法均能完成梯形圆螺纹的加工,但是由于螺纹的精度难以保证,因此需要采用多种方法相结合来完成螺纹的加工。螺纹的车削可分为粗车和精车两个阶段。

(1)圆螺纹的粗加工 采用直进法和左右切削法,因该梯形圆螺纹螺距为8mm,深度为4.4mm,精度要求较高,故可采用分层车削的方法。

1)粗车采用R1.5mm圆弧车刀进行加工。由于车削内螺纹时,刀杆悬臂较长,吃刀较大时容易振动,对螺纹精度有影响,因此对刀位置选在螺纹的正中位置进刀。采用直进法粗车螺纹,走完一个行程后,采用左右切削法分步车削螺纹的左右轮廓,移动小滑板分别向左/右微量进给,用车刀左/右刃进行单边切削,左右移动位移可以根据吃刀量计算或采用绘图软件计算;每次进给量控制在0.2~0.3mm,避免因切削力过大而出现“扎刀”和“崩刀”现象。螺纹粗加工如图2所示。

-

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30 -

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33