汽车铝合金CMT与MIG工艺应用及对比

2019-04-09 11:11:23· 来源:汽车技研

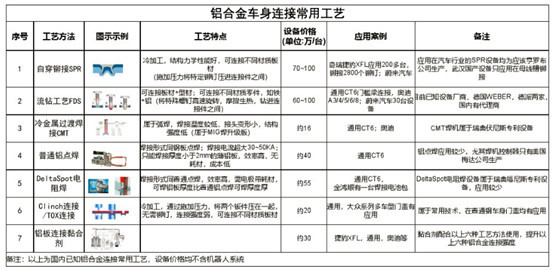

汽车铝合金CMT与MIG工艺应用及对比随着铝车身的应用,对应的连接工艺也带来新的挑战,除了(spr、fds、tox、压铆、拉铆)的应用,铝的焊接也占有举足轻重的地位,今天将主要介绍一下CMT与MIG。CMT工艺CMT是在短路过渡的基础上开发出来的

汽车铝合金CMT与MIG工艺应用及对比

随着铝车身的应用,对应的连接工艺也带来新的挑战,除了(spr、fds、tox、压铆、拉铆)的应用,铝的焊接也占有举足轻重的地位,今天将主要介绍一下CMT与MIG。

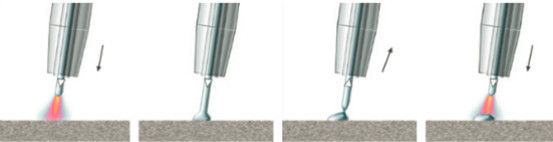

CMT工艺

CMT是在短路过渡的基础上开发出来的,在电弧产生的过程中,焊丝向熔池中运动,当焊丝伸及熔池时,电弧熄灭,焊接电流降低,此时焊丝回抽来促进熔滴分离,将熔滴送进熔池。其工艺过程如下:

Ø 电弧产生过程中,填充金属向熔池中运动;

Ø 当熔滴进入熔池,电弧熄灭,电流减小;

Ø 焊丝回抽使熔滴脱落,短路电流保持较小值;

Ø 焊丝进行反向运动,熔滴过渡依此过程循环往复。

工艺特点

1. 极佳的间隙搭桥能力(例如在2mm厚度的铝材上间隙桥接能力比脉冲电弧焊从1mm提高2.5mm)

2. 极少的飞溅(与脉冲电弧焊和浸转移相比,其飞溅降低达99%)

3. 变形小(因为较低热量输入可以更好的避免变形,对应铝的变形会很小,提高了精度,减少了焊接准备和后期清理)

4. 极低的热量输入,相比tig冷焊丝减少了90%的热量输入

5. 焊接速度快(在同等焊缝质量和相同侧壁湿润的情况下,速度提高10倍,并且具有极佳的焊缝外观——鱼鳞纹)

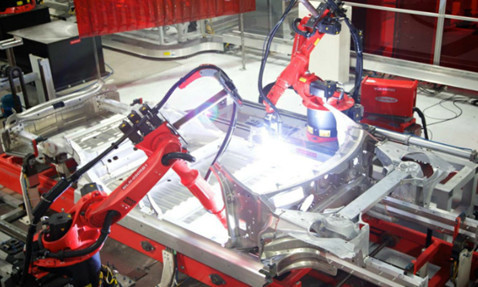

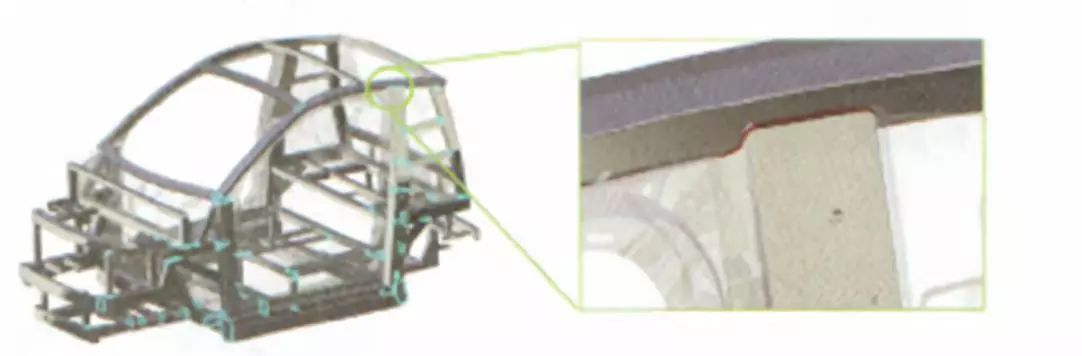

CMT现场焊接图

因为过程对零件带来的变形很小,且可以实现铝铝及钢铝的连接,目前CMT在特斯拉、通用CT6、奥迪A8、蔚来等车型应用。

CMT应用图

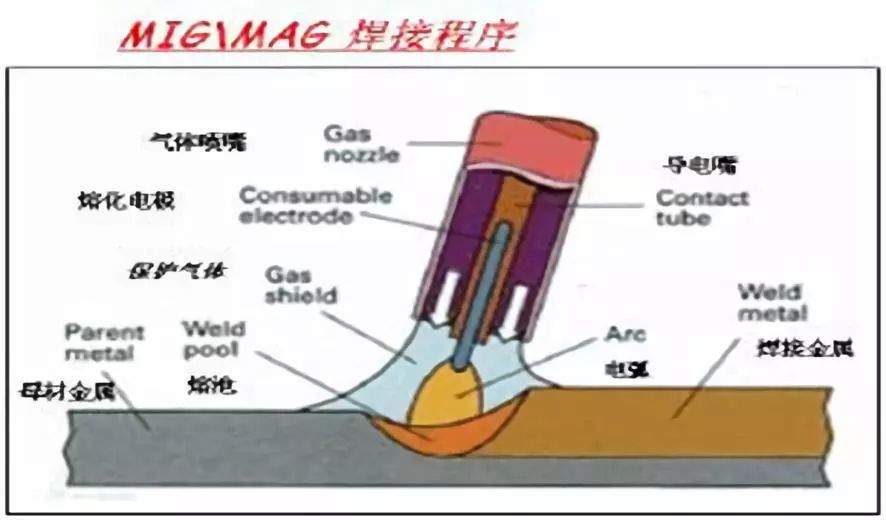

MIG工艺

MIG焊接是惰性气体(惰性气体为98%氩气,2%氧气)将焊接部分被覆,促使电弧稳定及防止焊接质量变化,利用电弧热熔融焊接部分的金属,并送人焊条使焊缝连接的焊接方法(MAG熔化极活性气体保护焊,80%氩气,20%二氧化碳;CO2焊指的是使用CO2气体的焊接,即我们俗称的二保焊)

MIG原理图

工艺特点

1. 焊接成本低。

2. 生产效率高。其生产率是手工电弧焊的1~4倍。

3. 操作简便。可进行全位置焊接而且可以向下焊接。

铝MIG/MAG焊目前遇到的问题:

1. 采用铝合金后,材料厚度比原来的更薄,易出现工件焊穿现象;

2. 焊后更易变形;焊后易出现焊接裂纹;

3. 热影响区母材强度易弱化;焊接系数约0.6

4. 钢和铝异种金属之间不易连接,对于一些特殊材料的铝无法焊接

目前mig在全铝车身应用广泛,因为过程简单,在小蚂蚁、爱驰、风神、蔚来等车型应用,不过车身的变形和扭拧度是个考验,对于实际的焊接操作要求较高。

白车身应用图

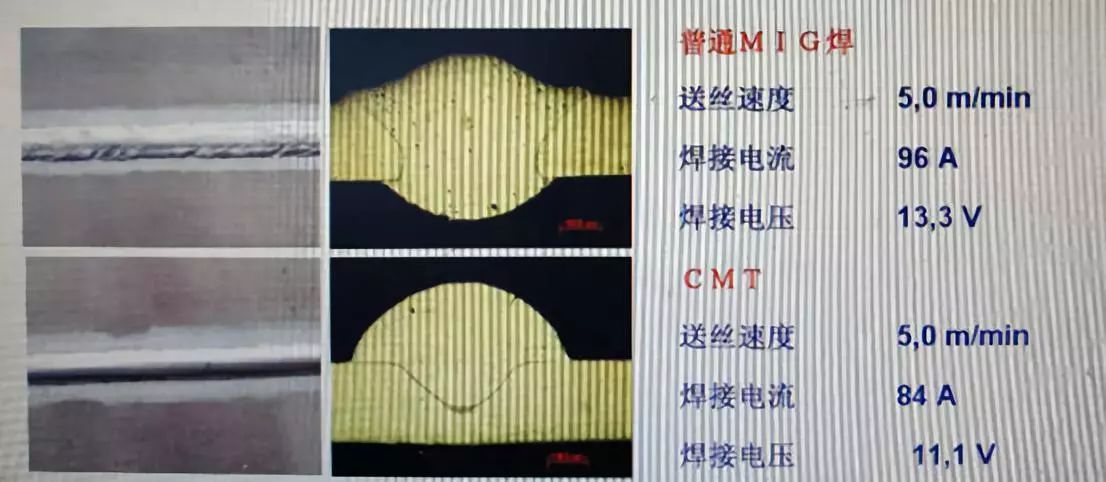

CMT与MIG对比:

Ø 快速引弧

与传统的MIG/MAG焊在薄板焊接时,CMT焊具有引弧可靠迅速,短时间内即可熔化母材。普通的MIG/MAG焊在焊接过程中,焊丝干伸长改变时,焊接电流会增加或者减少。而CMT焊焊丝的干伸长改变时仅仅改变送丝速度,不会导致电流的变化从而实现焊缝一致的熔深,同时弧长高度的稳定性,使得焊缝外观成形能够达到均匀一致。

Ø 热输入小

低热输入量,良好的搭桥能力,使得薄板装配间隙要求降低。CMT的熔滴过渡时在电流几乎为零的情况下,通过焊丝的回抽将熔滴送进熔池,热输入量迅速减少,对焊缝持续的热量输出的时间非常短,从而给焊缝一个冷却的过程,降低了薄板焊接变形量,同时使得焊缝形成良好的搭桥的能力,进而降低了薄板工件的装配间隙要求。

-无飞溅起弧

CMT焊接无飞溅起弧的特点减少了焊后清理工作。在薄板的焊接过程中,由于传统的MIG焊在焊接过程中会产生较多的焊接飞溅,焊后需要大量的打磨工作。采用CMT焊进行薄板焊接,可以很好的解决焊接飞溅的产生。

-焊接变形量较小

通过试验对2mm外蒙皮分别进行CMT焊机与MAG焊进行对接焊接对比。一般薄板焊接后,会在焊缝长度方向上产生收缩变形,宽度方向发生角变形,通过对比外蒙皮试板的收缩量和变形量,来判断CMT焊机用于薄板焊接的优异性。在焊后通过对外蒙皮试件的收缩量和变形量进行测量,得知CMT焊接产生的变形量和收缩量均小于MIG焊产生的变形量

总结

通过CMT焊与MIG焊在薄板焊接方面的对比,发现CMT焊在薄板焊接方面具有巨大优势。且CMT焊能够实现无飞溅过渡,焊接时具有低热输入量,焊后变形小,搭桥能力好,焊缝均匀一致,焊接速度高, 因此适用于超薄板材的焊接,在为了将会有更广泛的应用潜力。

- 下一篇:镁合金在汽车车身上的应用研究

- 上一篇:浅谈汽车激光拼焊车门内板拉伤、开裂解决方法

举报 0

收藏 0

分享 137

-

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24 -

精度±微米,节拍7秒——埃马克VST 50的球头车

2025-07-09 -

专家访谈:埃马克 OCTG 加工的技术密钥与生产之

2025-06-25

编辑推荐

最新资讯

-

2025上海国际压缩机展开幕 ,美的楼

2025-10-28 17:46

-

【智绘工业之魂,铭记使命必达】——

2025-10-27 14:32

-

FORVIA佛瑞亚集团加入首届奇瑞全球ES

2025-10-27 12:51

-

一汽车工厂在武汉正式投产!

2025-10-27 10:03

-

MTM金属世界博览会2025观众注册火热

2025-10-27 09:46