浅谈乘用车免中涂涂装工艺

2018-12-26 22:51:30· 来源:高谦 现代涂料与涂装

高谦 (北汽福田汽车股份有限公司制造工程本部,北京102206)0引言近年来,节能环保是世界发展的主题,世界各国的汽车制造企业在此方面都投入大量资金进行研究,不断改善工艺设备,提升工艺水平。这些企业对乘用车涂装过程的耗能和污染更

高谦 (北汽福田汽车股份有限公司制造工程本部,北京 102206)

0 引言

近年来,节能环保是世界发展的主题,世界各国的汽车制造企业在此方面都投入大量资金进行研究,不断改善工艺设备,提升工艺水平。这些企业对乘用车涂装过程的耗能和污染更加重视,并且都在组织各方面资源,不断研发,在涂装工艺方面已取得很大的进展。通过优化和简化涂装工艺,达到节能减排和降低运行成本的目的。乘用车涂装中逐渐由3C2B工艺过度为简化三涂层工艺,这些新工艺的实施及推广,是逐渐实现乘用车涂装节能减排的重要措施之一。

目前简化三涂层涂装工艺,主要有日系和欧美系2个方向。前者主要为3C1B工艺,如:日本涂料及关西的3C1B工艺;后者为采用二涂层涂装工艺,如杜邦公司的Eco-concept(2010)工艺、PPG公司新开发的“B1 : B2”紧凑油漆系统以及巴斯夫公司的IP双底色工艺等。

1 免中涂工艺简介

1.1 免中涂工艺流程对比

免中涂工艺在不同涂料厂商叫法及工艺有所不同,目前主流工艺名称有:IP2、B1B2及Eco-concep。

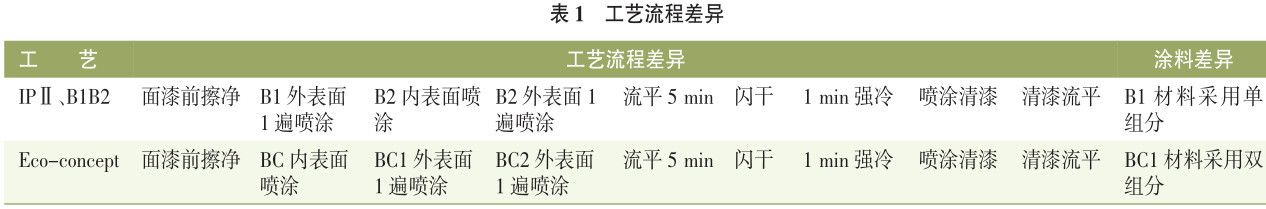

其中IP2为BASF公司免中涂工艺,B1B2为PPG公司免中涂工艺,Eco-concept为Dupont公司免中涂工艺。表1为三者的涂料及涂装工艺流程差异。

下面主要以B1B2工艺为例介绍免中涂工艺。

1.2 B1B2工艺介绍

B1B2是美国PPG公司开发出的免中涂工艺,其水性漆涂装工艺流程如下:

前处理→电泳→烘干→电泳打磨→焊缝密封胶→胶烘干(120℃,15-20min)→B1外表面喷涂(室温闪干,4-6min)→B2内表喷涂→B2外表喷涂→预烘干(60-80℃,3-5min)→清漆(室温闪干 6-7min)→烘干(140℃,20-25min)

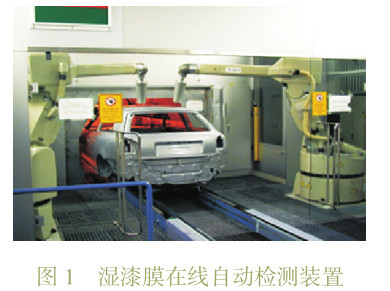

在现代乘用车涂装体系中,中涂层是一个非常重要的涂层,主要有5大功能,分别是:1)填充功能;2)吸收紫外线功能;3)抗石击功能;4)发色功能;5)遮蔽功能。如果取消中涂层后,紫外线会透过面漆层(底色漆+清漆)照射到电泳底漆层,会使传统电泳漆产生光氧化分解和粉化,造成电泳与面漆的结合力降低,最终导致面漆层龟裂和剥离。B1B2工艺采用B1底色漆替代中涂,B1底色漆为实色漆,一般有白和灰两种颜色,使用的面漆底色漆和传统的底色漆相比有所不同,具有抗紫外光功能,可防止紫外线对电泳产生影响;因此,在保证面漆漆膜的特性外,其具备完全替代中涂层的各种功能。B1B2工艺由于取消中涂层,因此涂料的填充功能减弱,涂层膜厚均匀性在构膜过程中就变得尤为重要,为此可在检查段设机器人在线自动检测装置,实时在线对湿漆膜进行检测,在线自动检测装置见图1。

另外由于工艺简化容易出现漆膜质量弊病,因此在施工过程中需严控闪干时间及涂料参数,以保证最终涂膜质量。并且清漆需采用双组份,在低厚的情况下提高涂膜的饱满度及性能,并达到与新材料的良好配套。

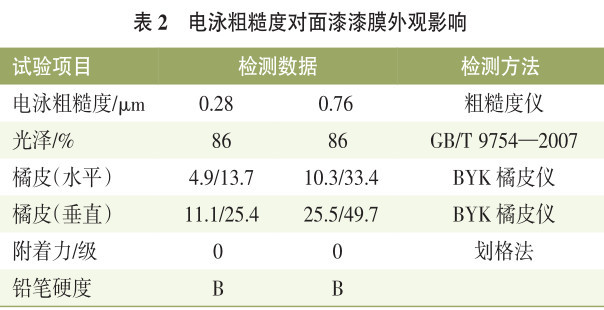

B1B2工艺是在电泳漆膜上直接喷涂面漆,由于省去了中涂工序,涂膜的填充性下降,缺少中涂打磨这一中间环节进行质量缺陷休整,因此对底材和电泳漆膜表面质量要求较严格,要求电泳漆膜表面无大面积颗粒、流痕、缩孔、针孔、气泡、黄淌等缺陷,粗糙度Ra值不高于0.3μm,目前国内自主品牌乘用车生产企业冲压件水平相对较低,甚至有些车厂还需要刮腻子,利用该技术会对涂层质量有较大影响。表2为电泳粗糙度Ra值在0.28μm及0.76μm时,按照B1B2工艺喷涂,进行相关对比的试验结果。

从表2中可以看出,电泳粗糙度对面漆外观(尤其是长短波)影响很大,因此在选择此工艺时需要详细评估底材质量、冲压及焊装工艺水平是否可以满足涂装质量准入要求,以减少投产后漆膜质量不达标的风险。

1.3 B1B2工艺质量控制难点

B1B2质量控制难点高于现有3C2B工艺,其主要容易出现的缺陷有:

失光:主要是由于底涂B1与面漆B2个涂层湿碰湿相互混溶导致。

橘皮度差:主要是由于底面粗糙度较差,且B1涂层的填充性不足导致。

抗石击性下降:由于B1B2为W/W工艺,两涂层之间没有界面,导致涂膜对冲击能量吸收力的下降,增加了碎石击打到车体钢板的破坏几率。

金属漆外观及光泽降低。由于缺少BC2的二道金属漆涂层,对于金属漆车身外观及光泽造成降低。(可在BC2阶段增加二道喷涂解决此问题)

1.4 B1B2工艺施工注意要点

与传统3C2B体系比较,由于B1B2体系为B1、B2两个涂层W/W工艺,并具有低膜厚涂装的特殊性,所以在施工中需要注意的问题点较多:

溶剂型B1B2体系对各涂层的溶剂挥发速度更加敏感。在施工控制中,必须通过量化的方式控制涂料中溶剂的挥发速度,即涂着NV(挥发梯度)的控制。

车身各部位施工均匀性:必须保证车身各部位施工均匀,否则会导致颜色、外观的不稳定,严重时会出现回渗、失光等涂膜弊病。

目前车身施工中一般采用手工喷涂内腔,这样使内腔的施工均一性较难控制。所以采用B1B2工艺时,内腔问题点较多。也可以采取内腔部只喷涂B2工艺,但对遮盖力较差的颜色,内外腔颜色的统一很难控制。

预烘烤:通过预烘烤工艺,使涂膜在下道喷涂工序前,达到较好的表干状态,所以预烘烤中,必须最大程度保证车身各部位达到一致的效果。

温湿度控制:温湿度影响到溶剂挥发速度,必须保证喷漆室中的温湿度稳定。

影响B1B2体系外观的因素相对较多,在现场生产过程中车身外观较难达到实验室水平,较3C2B外观稍差,水平面较容易满足要求,垂直面外观不容易满足要求,需加强控制。

1.5 B1B2与3C2B工艺经济及VOC排放比较

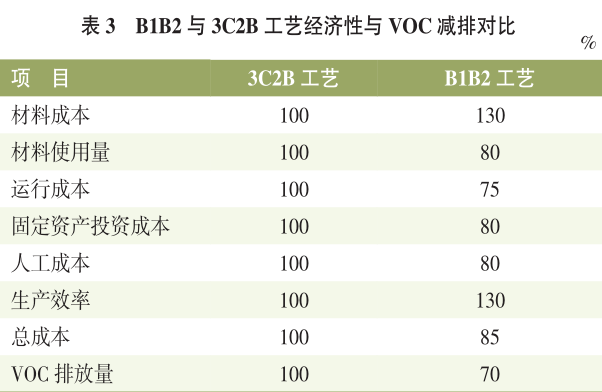

B1B2涂装工艺与3C2B涂装工艺按照涂装每辆轿车比较:材料成本增加约7%;设备成本降低约15%;人工成本降低约10%;能源成本降低约8%;生产效率提高约30%;总成本比较约降低15%左右,VOC减排约30%。基本数据经济性及VOC减排对比见表3。

1.6 免中涂工艺国内外应用情况

“B1B2”工艺在英国牛津宝马Mini工厂有应用实例。目前国内的奇瑞汽车、上汽通用五菱汽车和上海通用烟台工厂、江淮汽车均对“B1B2”工艺进行了评估或者准备进行评估。上汽通用五菱汽车股份有限公司分别使用手工喷涂工艺和机器人静电旋杯工艺进行了溶剂型“B1B2”工艺试验。目前江淮轿车工厂已经在安徽的乘用车第三工厂调试B1B2工艺,这也是目前最早实施B1B2工艺的自主品牌乘用车工厂。

巴斯夫IP(integratedprocess中文翻译为集成工艺)工艺已发展了两代,均有应用实例,目前集成工艺II在英国牛津宝马Mini工厂和大众公司墨西哥Puebla工厂采用在PUebIa工厂使用于捷达轿车上。值得注意的是,在墨西哥Puebla工厂,集成工艺Il和杜邦Eco-concept是在罩光清漆同一条生产线上使用的,两种工艺均喷涂杜邦公司的2K清漆。

Eco-concept工艺已通过德国大众体系评审,在大众墨西哥Puebla工厂和西班牙工厂Pamplona使用,用于捷达轿车。从使用记录上看,与传统水性涂料的涂装工艺相比,涂膜外观质量确实有所降低。根据杜邦公司报道,相对水性涂料的3C2B涂装工艺,两家工厂能源消耗降低30%,VOC降低10%,油漆耗量降低20%。

2 结语

在乘用车涂装中采用免中涂涂装工艺,经济性、环保和节能效果明显,该工艺除具有保证面漆漆膜的特性外,还具备完全符合乘用车涂膜质量要求的各种功能,是实现乘用车涂装节能减排采取的重要措施之一,在涂装生产工艺中值得推广与应用。

- 下一篇:生命周期评价方法在汽车上的应用

- 上一篇:浅析汽车等速传动轴外星轮锻件精锻工艺

举报 0

收藏 0

分享 143

-

杜尔推出集成阴极电泳涂装工艺的EcoProWet 前处

2025-06-06 -

汽车车身涂料高分子材料选择与改性分析

2025-05-29 -

杜尔中国海外项目-Stellantis 集团摩洛哥盖尼特

2025-03-20 -

杜尔为比亚迪欧洲首家工厂提供可持续喷涂设备

2025-01-14

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33