浅析汽车等速传动轴外星轮锻件精锻工艺

2018-12-26 09:44:06· 来源:杨金成,吴兵 锻造与冲压

汽车传动轴是车轮转动的直接驱动件,汽车运行时发动机输出扭矩,经过多级变速和主动器传递给传动轴,再由传动轴传递到车轮上,从而推动汽车前进或倒行,所以传动轴是汽车传递扭矩的一个重要零件。外星轮作为汽车传动轴的主要受力部件,工

汽车传动轴是车轮转动的直接驱动件,汽车运行时发动机输出扭矩,经过多级变速和主动器传递给传动轴,再由传动轴传递到车轮上,从而推动汽车前进或倒行,所以传动轴是汽车传递扭矩的一个重要零件。外星轮作为汽车传动轴的主要受力部件,工作情况及其复杂,它的性能优劣直接影响汽车传动的安全性和可靠性。

外星轮是汽车零部件中最难以成形的部件之一,目前我国生产的外星轮仍然存在加工余量大且不均匀、锻件热成形充不满、材料利用率低、使得外星轮生产质量得到控制。

外星轮冷温锻的生产特点

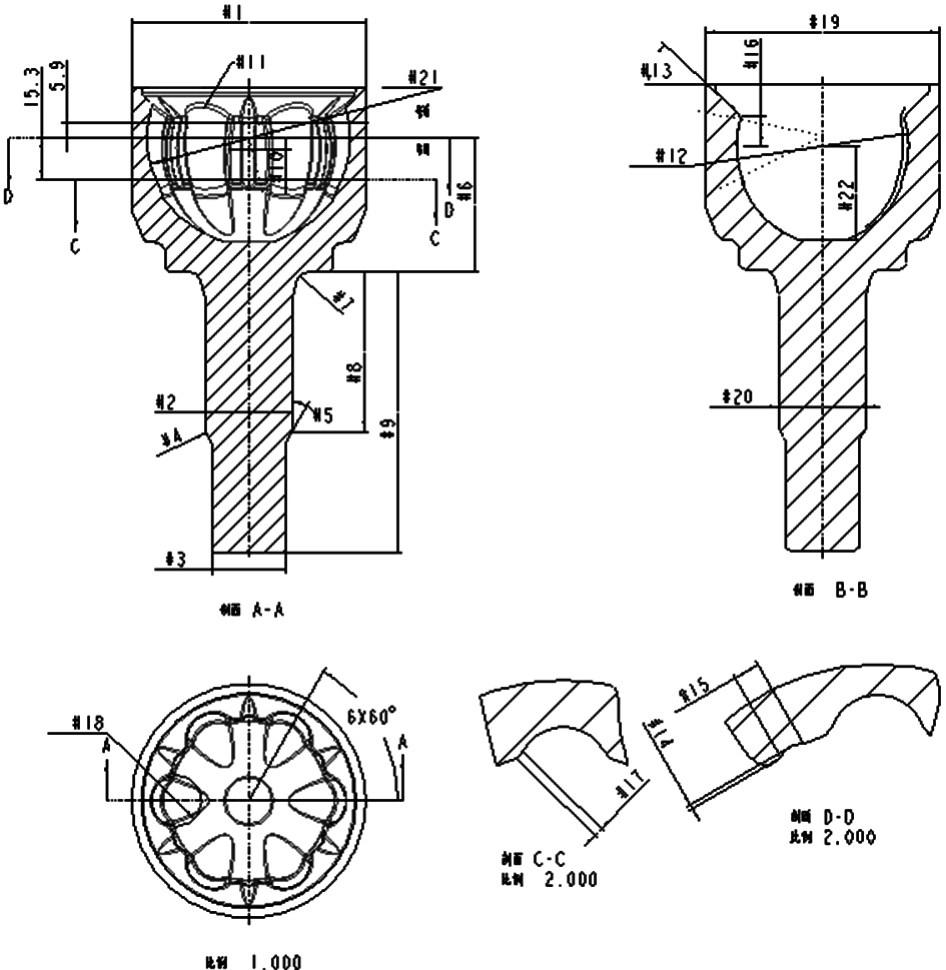

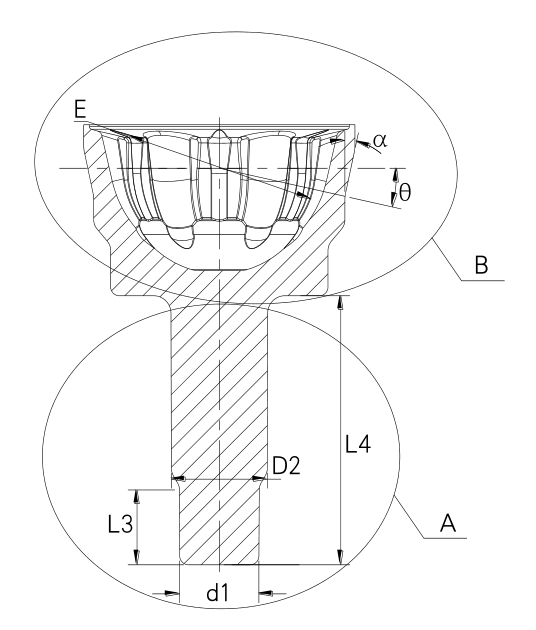

外星轮精锻件在冷温锻中的生产,包括下料→在机械压力机上生产预成形温锻件毛坯→在液压机上冷精整成形获得具有球形型腔和曲线滚珠球道的外星轮精锻件,其球形内表面和滚珠球道内表面仅留约0.2mm的磨削余量,如图1所示。

图1 外星轮精锻件

温锻避免了热锻产生较多氧化、脱碳,又避免了冷锻时较大的金属变形抗力;冷精整可以得到高精度、高表面质量的精密锻件。采用温锻制坯然后再冷精整最终成形的加工工艺,就是温锻-冷精整联合成形工艺。

而在采用锯切或精密剪切的方式下料时,坯料的重量公差可控制在名义重量的±1%,坯料的长度和直径比可保证在1.2~2.3之间;坯料在中频加热炉需加热到850~940℃,在20MN温锻压力机上采用四个工位的模具型腔来进行四工步温锻成形。

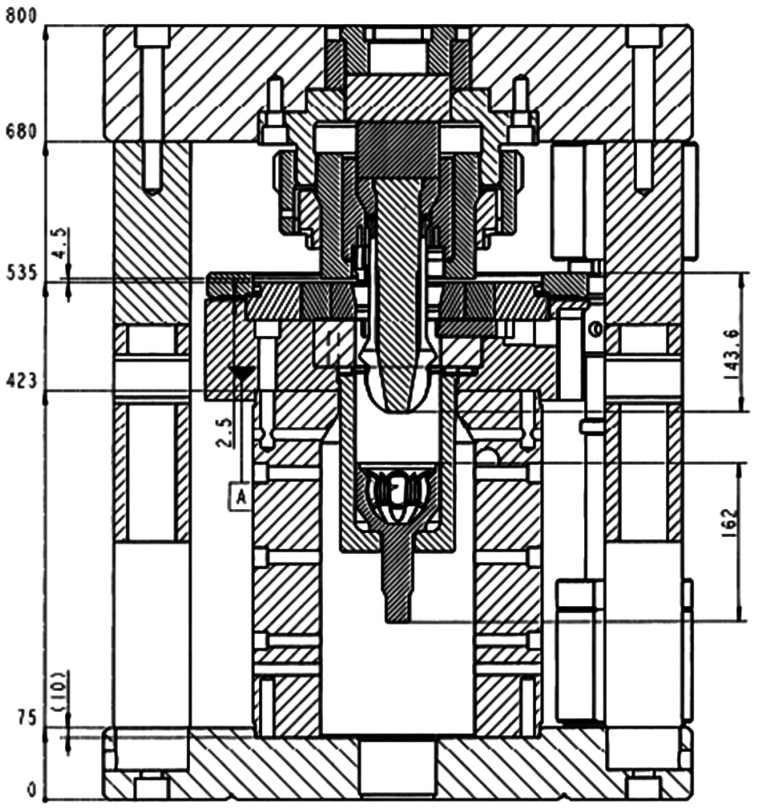

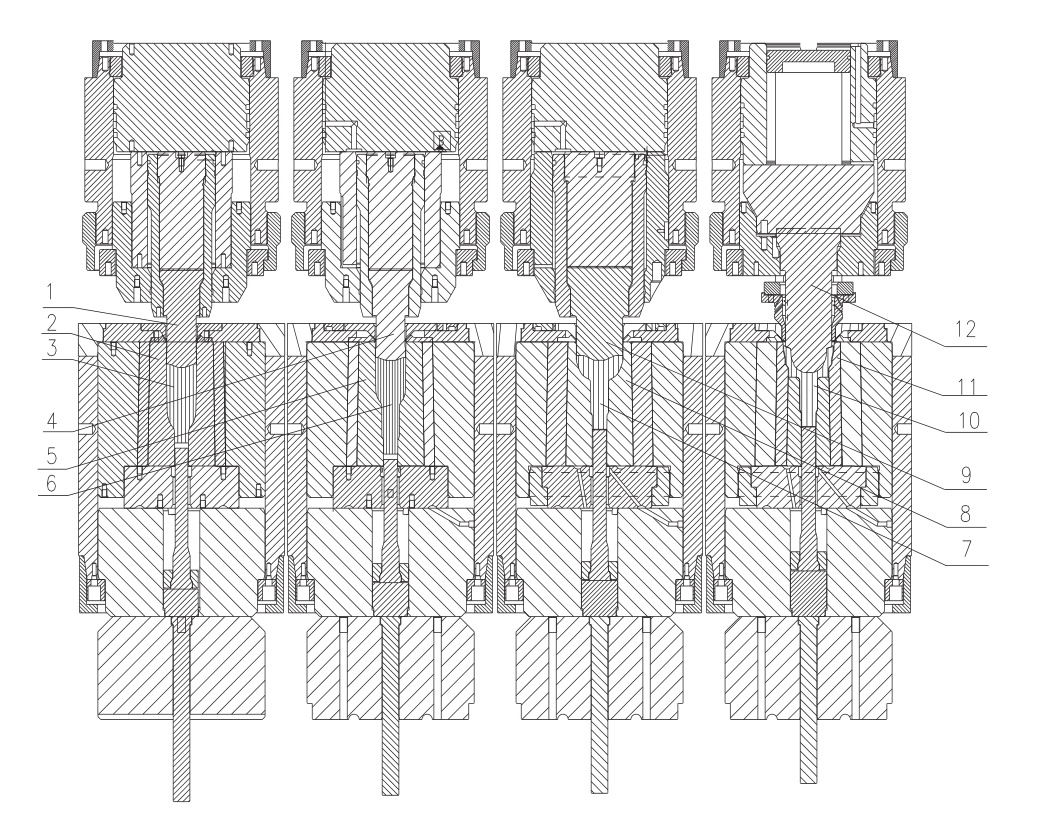

图2 外星轮冷精整模具总体结构

外星轮冷温锻精锻件的尺寸

外星轮精锻件主要尺寸见表1。

表1 外星轮精锻件主要尺寸 (单位:mm)

外星轮冷精整的模具设计

冷精整冲头主要尺寸设计基本等同冷精整锻件尺寸,但由于其关键尺寸设计,冷精整时会出现锻件回弹变形,故球道钢球直径应比精锻件尺寸大0.08~0.12mm,而球道轮廓直径应比精锻件尺寸大0.18~0.22mm。

冷精整模具总体结构设计需要满足冷精整压机设备参数、锻件脱模方式等要求,图2为液压机采用芯轴、冷精整冲头割槽收缩及卸料块脱模的结构设计示意图。

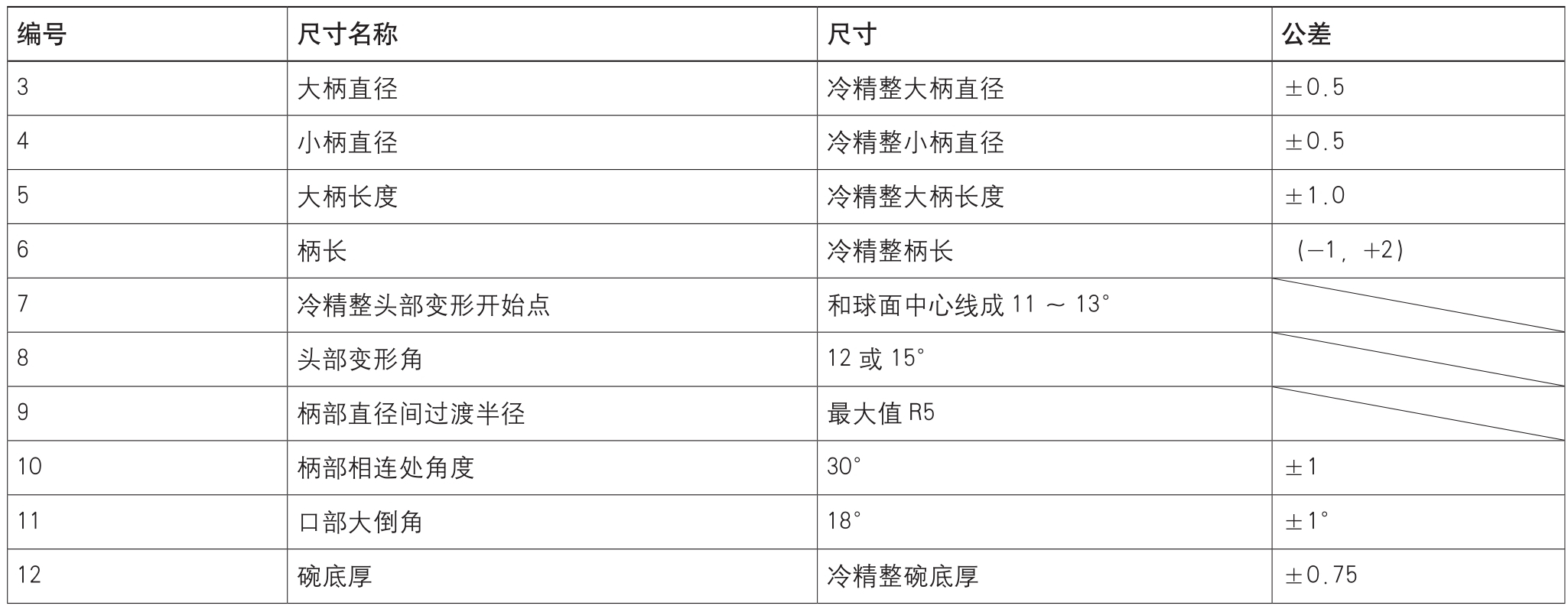

外星轮温锻件设计及模具结构设计

外星轮温锻件主要尺寸如表2所示。

表2 外星轮温锻件(图3)主要尺寸 (单位:mm)

影响外星轮冷精整变形量的温锻件关键尺寸设计

影响外星轮冷精整变形量的温锻件毛坯头部(图4所示B部分)关键尺寸为:冷精整头部变形开始点与球面中心线夹角θ成12°~15°,头部变形角α为12°~15°,此温锻件可在液压机上冷精整成形获得具有具有球形型腔和曲线滚珠球道的外星轮精锻件,同一种节型产品的温锻件,采用不同的θ和α设计,根据DEFORM-3D模拟结果(图5),对冷精整时挤压力有较大的影响,如设计不当,在冷精整生产时,会导致冷精整冲头的异常断裂(图6),在改善温锻件θ和α设计后,此问题得到解决,没有再出现冷精整冲头异常断裂的问题。

图3 外星轮温锻件

图4 温锻件毛坯图

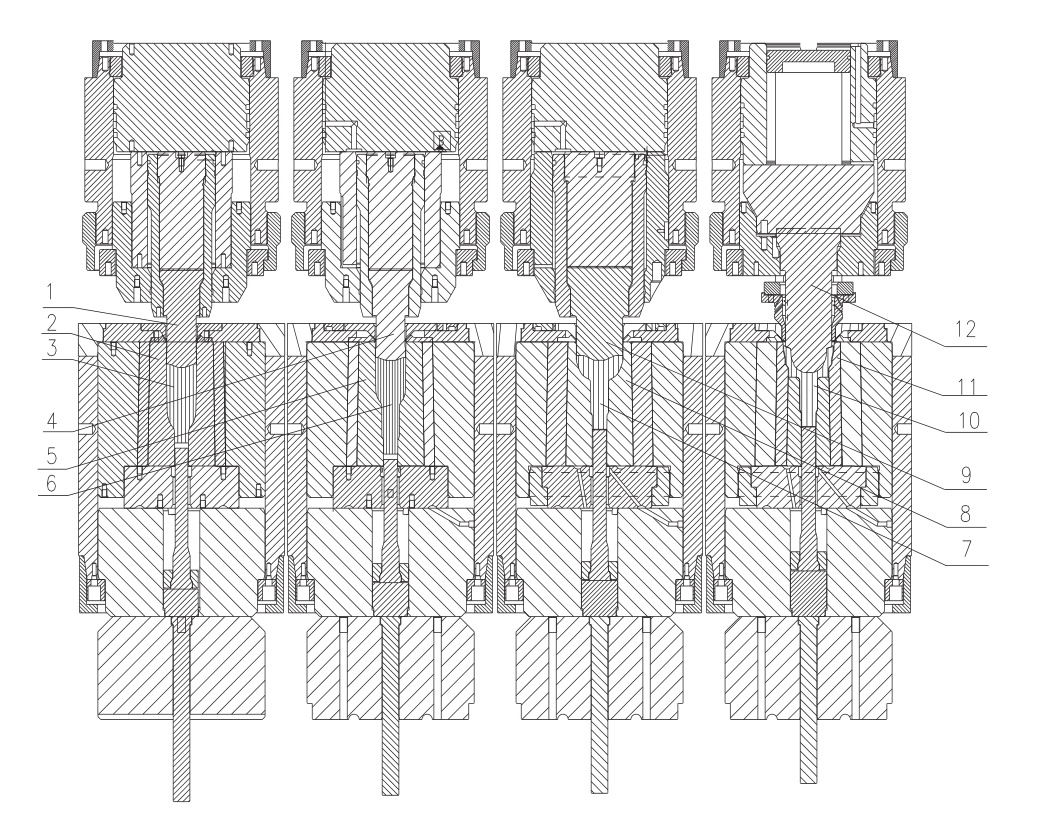

温锻模具总体结构设计

在20MN温锻压力机上采用四个工位模具型腔进行四工步温锻成形,如图7所示。

图5 DEFORM-3D模拟冷精整挤压力

图6 冷精整冲头异常断裂

图7 四工步成形温锻模具结构图

1-第一工步冲头 2-第一工步凹模 3-第一工步温锻坯料4-第二工步冲头 5-第二工步凹模 6-第二工步温锻坯料7-第三工步温锻坯料 8-第三工步凹模 9-第三工步冲头10-第四工步温锻件 11-第四工步凹模 12-第四工步冲头

结论

本文主要粗浅的阐述了外星轮冷温锻锻件主要尺寸设计及模具结构设计。对影响外星轮冷精整挤压力的温锻件毛坯头部关键尺寸θ和α进行设计及优化,通过DEFORM-3D模拟和生产验证,对解决类似冷精整冲头异常断裂的问题有一定的借鉴意义。

- 下一篇:浅谈乘用车免中涂涂装工艺

- 上一篇:汽车总装工艺内部物流模式的突破

举报 0

收藏 0

分享 136

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33