汽车车身涂料高分子材料选择与改性分析

Part.01

对高分子材料的核心要求

1. 耐候性与耐腐蚀性

汽车长期暴露于紫外线、酸雨、盐雾等环境中,涂料基材需具备优异的耐候性和抗化学腐蚀能力。外饰漆需选用耐紫外线老化、耐湿热性强的树脂(如丙烯酸树脂、环氧树脂)。有机硅树脂因其耐高温(可达300℃以上)和耐腐蚀特性,适用于发动机舱等高温部件。

2. 附着力与表面兼容性 高分子材料需与金属或塑料基材(如PP/EPDM保险杠)紧密结合。例如,PP/EPDM表面极性低,需通过引入氯化聚烯烃或极性基团(羟基、氨基)的底漆树脂提升附着力。不锈钢或镀锌板表面需喷砂处理(Sa2.5级)以增加粗糙度,提升涂层结合强度。3. 环保性 需符合VOC排放标准(如GB 24409-2020),减少苯系物、卤代烃等有害物质。水性涂料和高固体分涂料逐渐替代传统溶剂型漆。4. 机械性能 包括耐磨性、抗划伤性及柔韧性。例如,双组分丙烯酸聚氨酯漆因兼具高硬度和柔韧性,广泛应用于保险杠等外饰件。Part.02

高分子材料的选择

常用树脂类型

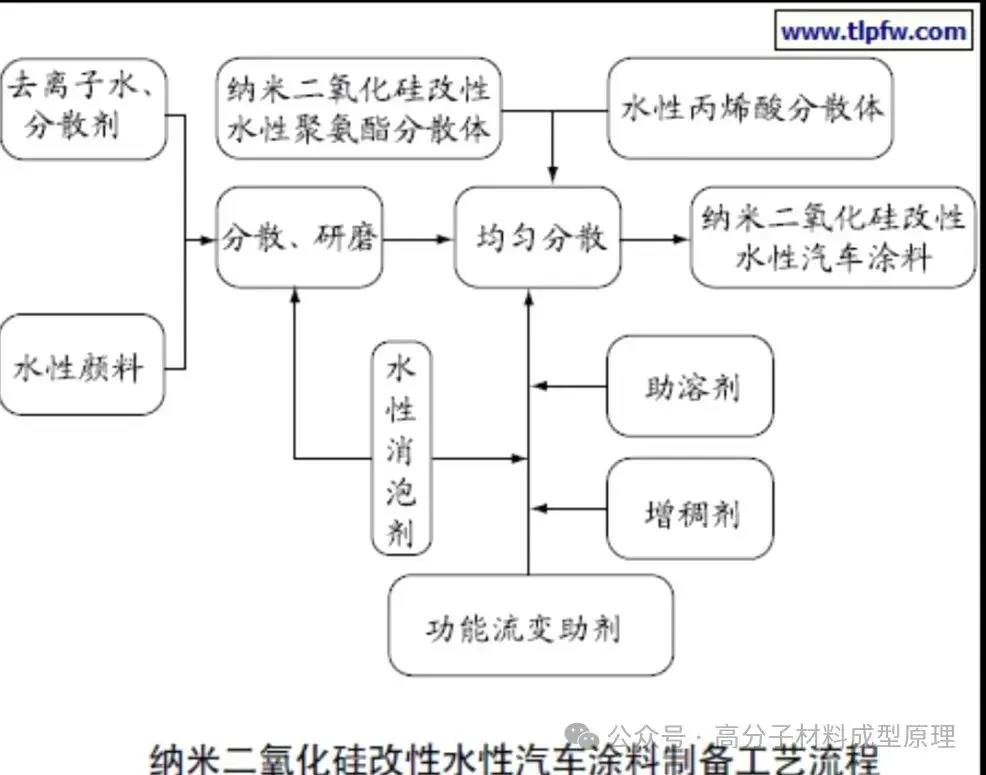

聚氨酯(PU):用于内饰漆(高耐磨)及外饰漆(耐候性改良后),通过添加纳米填料(如二氧化硅)提升抗刮擦性。

环氧树脂:用于底漆,通过交联改性增强耐化学腐蚀性。

有机硅树脂:耐高温涂料的核心材料,需与铝粉或陶瓷填料复配以提升耐热性(300~700℃)。

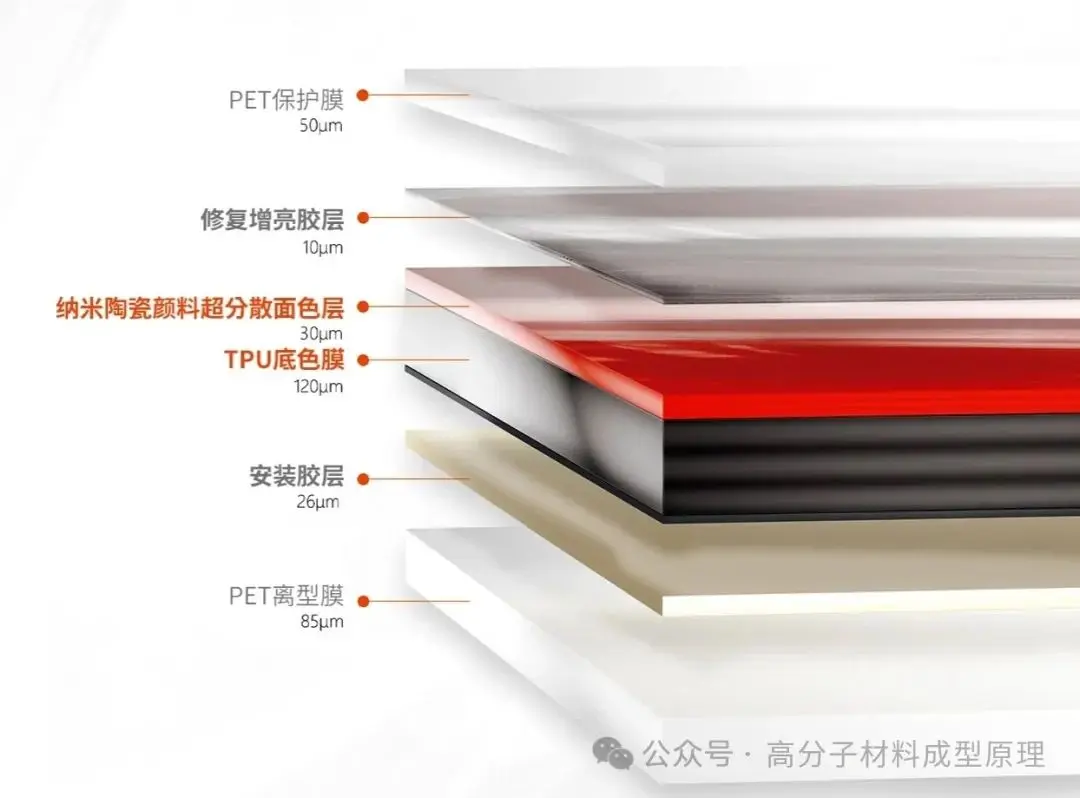

热塑性聚氨酯(TPU):用于环保车衣,通过纳米陶瓷原料改性实现自修复功能。

Part.03

改性方法

极性基团引入:在树脂分子链中引入羟基、环氧基等极性基团,增强与基材的化学键合(如氯化聚烯烃改性底漆)。

纳米复合技术:添加纳米硬质颗粒(如碳化硅)或陶瓷釉料,提升涂层的耐磨性和耐腐蚀性。

环保溶剂优化:采用快干型溶剂(如丙二醇甲醚醋酸酯)减少对塑料基材的溶胀,同时降低VOC。

共混与交联改性:聚氨酯与丙烯酸树脂共混,平衡柔韧性与硬度;或通过紫外线固化技术实现快速成膜。Part.04

典型案例分析

1.克劳斯玛菲“色护一体”聚氨酯注塑涂层

将基材注塑与涂层涂覆整合为一步工艺,采用聚氨酯材料实现抗刮擦、耐紫外线、雷达穿透等功能。

改性方法:通过分子级化学键合形成复合涂层,结合强度远超传统喷涂。

2.赛伍车用液冷板冷贴膜替代涂料工艺

采用PET绝缘胶膜,通过薄型化与耐高温改性。

避免传统涂料的高设备投入与环保问题。

3.纳科达NKD®真漆车衣

以TPU为基材,通过纳米陶瓷原料分层复合,实现自修复与耐黄变。

可降解TPU替代PVC,减少涂装环节的VOC排放,贴合新能源车环保需求。

4.聚赛龙保险杠薄壁化工艺

超临界发泡技术增强PP/EPDM材料的刚性与耐性,壁厚减少30%仍满足性能要求。

用于汽车保险杠,实现轻量化与成本优化。

Part.05

未来趋势与挑战

1. 绿色化与低碳化

水性涂料、高固体分涂料及可降解TPU材料的普及是核心方向,需进一步降低生产成本并提升性能稳定性。2. 功能集成化 涂层需兼具导电(如雷达波穿透)、自修复、智能调温等附加功能3. 工艺革新 模内上漆(IML)和3D打印涂层技术可大幅简化流程,但需突破材料与设备的兼容性瓶颈。Part.06

总结

通过上述材料选择与改性技术的结合,汽车车身涂料在性能、环保及成本间实现了平衡。未来,随着高分子材料科学的进步,涂层技术将进一步推动汽车制造业的绿色转型与智能化升级。

参考文献

[1]张亚刚,张峰,孙亮,等.汽车车身用涂料VOC排放对比分析[J].现代涂料与涂装,2021,24(08):29-32.

[2]王飞.汽车涂装工艺及涂料研究[D].长安大学,2015.

[3]杨忠敏.现代汽车车身涂料的发展趋势[J].涂料技术与文摘,2003,(04):4-7.

[4]掌继锋,孟祥玲,朱琳琳.汽车塑料件涂装的绿色解决方案——水性塑料件涂料技术[J].上海涂料,2023,61(03):43-46.

[5]王锡春,李文刚.汽车轻量化与涂装[J].上海涂料,2015,53(01):43-47.

[6]掌继锋.新法规要求下我国汽车塑料件涂装工艺展望[J].中国涂料,2020,35(07):12-17.DOI:10.13531/j.cnki.china.coatings.2020.07.003.

编辑|王植

校对|马雪 王诗瑶 吴文熙

- 下一篇:总装车间针对汽车线束管路装配验证和优化

- 上一篇:整车涂装—前处理工艺

-

杜尔推出集成阴极电泳涂装工艺的EcoProWet 前处

2025-06-06 -

杜尔中国海外项目-Stellantis 集团摩洛哥盖尼特

2025-03-20 -

杜尔为比亚迪欧洲首家工厂提供可持续喷涂设备

2025-01-14 -

绿色足迹 未来启航 | 杜尔中国如何为可持续发展

2024-12-13

编辑推荐

最新资讯

-

金杯品牌日即将启幕 4.0质慧工厂全面

2025-10-18 15:30

-

奇瑞汽车,成立新公司!

2025-10-18 08:59

-

宝马建成全球首座人工智能汽车工厂!

2025-10-17 13:23

-

深圳电机产业链交流会议程正式公布

2025-10-14 14:31

-

比亚迪叉车:以新能源科技链接传统酿

2025-10-14 10:31