孔加工的机床和刀具

2017-05-30 22:37:09·

钻床1.应用:钻床是用钻头在工件上加工孔的机床。通常用于加工尺寸较小,精度要求不太高的孔。可完成钻孔,扩孔,铰孔及攻螺纹等工作。2.运动分析:工件固定,刀具作旋转主运动,同时沿轴向作进给运动。3.钻床的主参数:最大钻孔直径4.分类:a.立式钻床:适用于中小工件的单件,小批量生产b.摇臂钻床:适用于加工一些大而重

钻床

1.应用:钻床是用钻头在工件上加工孔的机床。通常用于加工尺寸较小,精度要求不太高的孔。可完成钻孔,扩孔,铰孔及攻螺纹等工作。

2.运动分析:工件固定,刀具作旋转主运动,同时沿轴向作进给运动。

3.钻床的主参数:最大钻孔直径

4.分类:

a.立式钻床:适用于中小工件的单件,小批量生产

b.摇臂钻床:适用于加工一些大而重的工件上的孔(工件不动,移动主轴)

c.台式钻床:小型钻床,常安装在台桌上,用来加工直径<12mm的孔。

d.深孔钻床及其他钻床

5.钻削特点:刀具刚性差,排屑困难,切削热不易排出

镗床

1.应用:镗床是一种主要用镗刀在工件上加工孔的机床。通常用于加工尺寸较大,精度要求较高的孔,特别是分布在不同表面上,孔距和位置精度要求较高的孔。如箱体上的孔,还可以进行铣削,钻孔,扩孔,铰孔等工作。

2.镗削特点:刀具结构简单,通用性达,可粗加工也可半精加工和精加工,适用批量较小的加工,镗孔质量取决于机床精度.

3.运动分析:主运动为镗刀的旋转运动,进给运动为镗刀或工件的移动。

4.分类:

a.卧式镗床

b.坐标镗床:是一种高精度的机床。主要特点:具有坐标位置的精密测量装置。

c.金刚镗床:一种高速精密镗床。主要特点:vc很高,ap和f很小,加工精度可达IT5--IT6.Ra达0.63--0.08μm

孔加工刀具

一类是从实体材料种加工出孔的刀具,如:麻花钻,扁钻,中心钻和深孔钻等。另一类是对工件上已有孔进行再加工的刀具,常用的有扩孔钻,铰刀及镗刀。

⑴麻花钻:是常见的孔加工刀具。一般用于实体材料上的粗加工。钻孔的尺寸精度为IT11--IT12,Ra为50-12.5μm。加工范围为0.1--80mm,以φ30mm以下时最常用。

⑵中心钻:用来加工各种轴类工件的中心孔

⑶深孔钻: 用于加工孔深L与孔径D之比L/D≥20-100的特殊深孔.在加工过程中,必须解决断屑,排屑,冷却润滑和导向等问题.

⑷扩孔钻: 常用作铰孔或磨床前的预加工扩孔以及毛坯孔的扩大,作半精加工.在成批或大量生产时应用较广.扩孔的加工精度可达IT10-IT11,Ra可达6.3-3.2μm.

⑸铰刀: 用于对孔进行半精加工和径加工,加工精度可达IT6-IT8.Ra可达1.6-0.4μm.

a.机用铰刀:用于在机床上铰孔,常用高速钢制造,有锥柄和直柄两种型式.

b.手用铰刀:常为整体式结构.直柄方头,结构简单.手工操作,使用方便.

⑹镗刀: 多用于箱体孔的粗,精加工.

a.单刃镗刀

b.多刃镗刀:①两端都有切削刃,工作时可消除径向力对镗杆的影响,工件的孔径尺寸与精度由镗刀径向尺寸保证.②多采用浮动连接结构,可减少镗刀块安装误差及镗杆径向跳动所引起的加工误差.③孔的加工精度可达IT6-IT7,Ra达0.8μm.

⑺拉刀:一种加工精度和切削效率都比较高的多齿刀具,广泛应用于大批两量生产中,可加工各种内,外表面.可分为内拉刀和外拉刀 .

**小结**

钻削特点:刀具刚性差,排屑困难,切削热不易排出

扩孔特点:①切削刃不必自外圆延续到中心,避免了横刃及其硬气的不量影响;

②由于ap小,切削窄,易排除;同时排屑槽可作得较小较浅,增加刀具刚度;

③生产率高,导向性较好,切削较平稳;

④扩孔的加工质量比钻孔高

铰孔特点:刀具刚性好,导向性好,铰削余量少,切削力小,Vc低,切削热少,即减少了工件的发热和变形,可用于精加工.

另外,钻,扩,铰只能保证孔本身的精度,而不能保证孔间距离的尺寸精度.此时可利用夹具或用镗孔夹来保证.

1.应用:钻床是用钻头在工件上加工孔的机床。通常用于加工尺寸较小,精度要求不太高的孔。可完成钻孔,扩孔,铰孔及攻螺纹等工作。

2.运动分析:工件固定,刀具作旋转主运动,同时沿轴向作进给运动。

3.钻床的主参数:最大钻孔直径

4.分类:

a.立式钻床:适用于中小工件的单件,小批量生产

b.摇臂钻床:适用于加工一些大而重的工件上的孔(工件不动,移动主轴)

c.台式钻床:小型钻床,常安装在台桌上,用来加工直径<12mm的孔。

d.深孔钻床及其他钻床

5.钻削特点:刀具刚性差,排屑困难,切削热不易排出

镗床

1.应用:镗床是一种主要用镗刀在工件上加工孔的机床。通常用于加工尺寸较大,精度要求较高的孔,特别是分布在不同表面上,孔距和位置精度要求较高的孔。如箱体上的孔,还可以进行铣削,钻孔,扩孔,铰孔等工作。

2.镗削特点:刀具结构简单,通用性达,可粗加工也可半精加工和精加工,适用批量较小的加工,镗孔质量取决于机床精度.

3.运动分析:主运动为镗刀的旋转运动,进给运动为镗刀或工件的移动。

4.分类:

a.卧式镗床

b.坐标镗床:是一种高精度的机床。主要特点:具有坐标位置的精密测量装置。

c.金刚镗床:一种高速精密镗床。主要特点:vc很高,ap和f很小,加工精度可达IT5--IT6.Ra达0.63--0.08μm

孔加工刀具

一类是从实体材料种加工出孔的刀具,如:麻花钻,扁钻,中心钻和深孔钻等。另一类是对工件上已有孔进行再加工的刀具,常用的有扩孔钻,铰刀及镗刀。

⑴麻花钻:是常见的孔加工刀具。一般用于实体材料上的粗加工。钻孔的尺寸精度为IT11--IT12,Ra为50-12.5μm。加工范围为0.1--80mm,以φ30mm以下时最常用。

⑵中心钻:用来加工各种轴类工件的中心孔

⑶深孔钻: 用于加工孔深L与孔径D之比L/D≥20-100的特殊深孔.在加工过程中,必须解决断屑,排屑,冷却润滑和导向等问题.

⑷扩孔钻: 常用作铰孔或磨床前的预加工扩孔以及毛坯孔的扩大,作半精加工.在成批或大量生产时应用较广.扩孔的加工精度可达IT10-IT11,Ra可达6.3-3.2μm.

⑸铰刀: 用于对孔进行半精加工和径加工,加工精度可达IT6-IT8.Ra可达1.6-0.4μm.

a.机用铰刀:用于在机床上铰孔,常用高速钢制造,有锥柄和直柄两种型式.

b.手用铰刀:常为整体式结构.直柄方头,结构简单.手工操作,使用方便.

⑹镗刀: 多用于箱体孔的粗,精加工.

a.单刃镗刀

b.多刃镗刀:①两端都有切削刃,工作时可消除径向力对镗杆的影响,工件的孔径尺寸与精度由镗刀径向尺寸保证.②多采用浮动连接结构,可减少镗刀块安装误差及镗杆径向跳动所引起的加工误差.③孔的加工精度可达IT6-IT7,Ra达0.8μm.

⑺拉刀:一种加工精度和切削效率都比较高的多齿刀具,广泛应用于大批两量生产中,可加工各种内,外表面.可分为内拉刀和外拉刀 .

**小结**

钻削特点:刀具刚性差,排屑困难,切削热不易排出

扩孔特点:①切削刃不必自外圆延续到中心,避免了横刃及其硬气的不量影响;

②由于ap小,切削窄,易排除;同时排屑槽可作得较小较浅,增加刀具刚度;

③生产率高,导向性较好,切削较平稳;

④扩孔的加工质量比钻孔高

铰孔特点:刀具刚性好,导向性好,铰削余量少,切削力小,Vc低,切削热少,即减少了工件的发热和变形,可用于精加工.

另外,钻,扩,铰只能保证孔本身的精度,而不能保证孔间距离的尺寸精度.此时可利用夹具或用镗孔夹来保证.

举报 0

收藏 0

分享 137

-

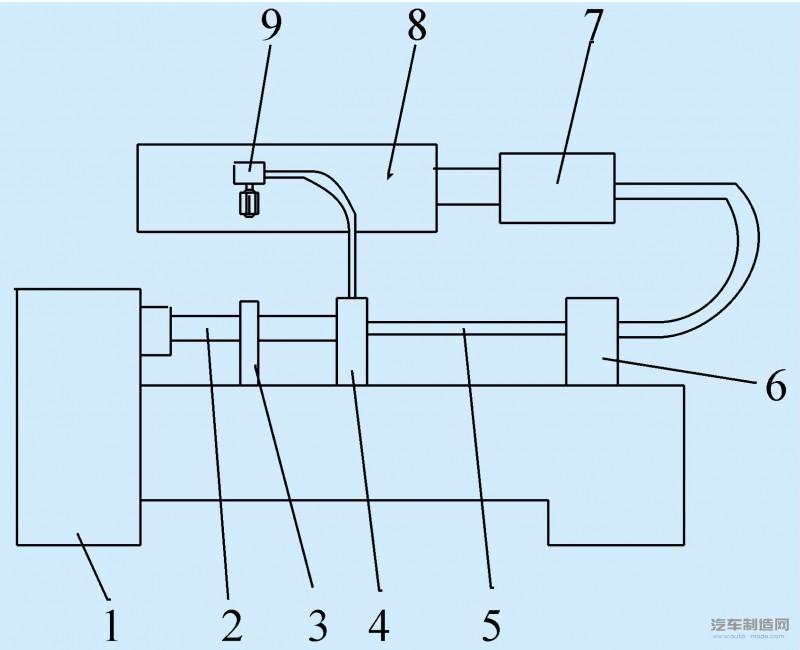

涡轮增压器螺杆孔加工

2018-05-26 涡轮增压器螺杆孔加工 -

基于deform仿真对深孔钻加工的优化改造

-

简单分析深孔加工切削液温度在线监测及控制

2018-01-31 孔加工 -

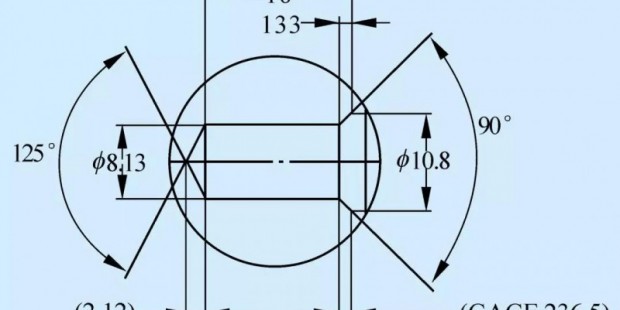

简单分析曲轴法兰端中心孔加工刀具优化

编辑推荐

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43