类似车削加工的磨削加工

Complete Grinding Solutions公司使用由Studer公司生产的S41万能磨床,对采用坚硬材料制成的部件进行高速剥皮磨削加工

采用数控铣床的高速机械加工是指:切削工具在较高的主轴转速下进行快速的浅切削,以实现较高的材料去除率(高于采用粗加工操作时的材料去除率)。同样地,采用剥皮磨削是为了在需要进行外径磨削的圆筒形零件上实现较高的材料去除率。然而,这种高速磨削工艺与类似的铣削存在一定的差异,即该操作不仅具有较高的磨轮速度,而且它所进行的都是相对较深的轧制。它之所以能够实现此类加工,是因为所用的砂轮极薄,并且施加于工件上的磨削力极小,这与切入式磨削(采用更宽的砂轮)形成了鲜明对比,尤其是前者的磨轮周速可达到80~180 m/s(在一般的外圆磨削加工中,周速通常为40~50 m/s)。

事实上,剥皮磨削类似于在车床上进行的单刃车削,这是因为:与车床工具的磨轮类似,在剥皮磨削工艺中使用的磨轮是在X和Z轴上进行移动,从而在工件上磨削出轮廓线、各种直径尺寸和其他特性。当配合使用了适当的磨轮技术,并输送了高压纯矿物油冷却液后,高速磨轮能够在坚硬的材料(诸如碳化物、陶瓷、多晶金刚石,甚至是玻璃)上实现较高的材料去除率。

近期,本刊记者拜访了该磨削工厂的一家新机构,并获知Complete Grinding Solutions公司通过采用高速剥皮磨削工艺,使旗下数台已经足够灵活的万能数控磨床更加灵活实用。

剥皮磨削工艺的吸引力

Complete Grinding Solutions公司总裁Beat Maurer与合作伙伴兼副总裁Raphael Obrecht于2005年共同创立了该公司。在此之前,Maurer在瑞士的一家磨床原始设备制造商——Studer公司效力了25年,从最初的学徒逐渐积累经验,并最终在磨削技术专业取得了工程学位。随后,他搬去了美国,并在那儿继续为该公司效力了16年,直到与Obrecht(先前也在Studer公司工作过)共同创立了Complete Grinding Solutions公司。

2013年,该公司从原先位于Springboro的办公地点搬迁到了附近的一个占地面积为9600 ft2(1 ft2=0.093 m2)的地方,并且此处具有温控措施。该工厂有七台产自Studer公司的磨床(以联合磨削集团为代表,该集团位于美国Miamisburg),可以进行内径/外径磨削、复杂形状的内部磨削、螺纹磨削和非圆磨削。由于这是一个加工工厂,因此该公司为各个行业的客户提供广泛的小批量磨削加工,包括航空航天、汽车、计算机、医疗、石油/采矿、注塑成型、可再生能源、以及工具和模具行业等。

这家工厂有12名员工,主营高难度的、要求精密公差的磨削加工(它同时还提供咨询和产品开发服务)。举例来说,它能够对后续市场中的柴油喷射器嘴进行内径磨削加工,使它的同心度达到±20 μinch。按照Maurer的说法,这一公差通常仅能通过珩磨加工来实现。此外,Complete Grinding Solutions公司还专门研究了对特殊材料的磨削加工,而这主要得益于其所采用的剥皮磨削工艺。其中一个例子便是公司为磨削工具的原始设备制造商,制造了用于内径磨削工具的定制碳化物刀杆。Maurer指出,碳化物的硬度要比硬化钢高出大约10倍之多,这就使得该种材料更适用于这种类型的磨削工具——因为它无需倾斜刀杆便可实现快速的进给率。此外,由于碳化物具有较强的耐磨损性,因此也延长了工具的使用寿命。对碳化物刀杆的外径进行的剥皮磨削加工只需花费几分钟的时间,相比之下,使用传统的低速磨削加工则需要花费大约20 min的时间。

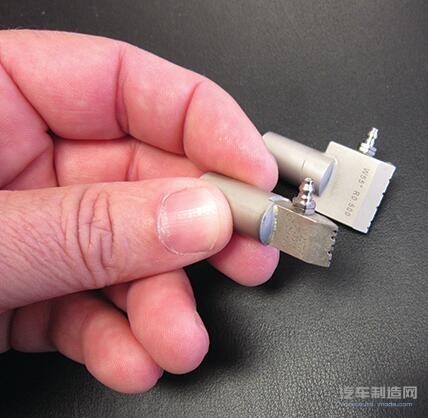

Complete Grinding Solutions公司通常使用带有内部冷却液输送功能的CVD金刚石修整板

工厂采用了Studer公司生产的S41万能立式磨床来进行高速剥皮磨削加工。Maurer表示,该磨床能够进行一系列加工操作,包括内径/外径磨削、凸轮磨削、螺纹磨削和非圆螺纹磨削。它同时还具有足够的硬度和一些设计要素,使得它更适合进行高速的剥皮磨削加工。此类要素包括一台Granitan S103矿物铸造机床——与传统的铸铁机床相比,该机床能够实现更充分的减振,并且具有更稳定的热工特性。

此外,S41的StuderGuide导轨系统还具有由灰口铸铁制成的纵向和横向滑板,并且此类滑板是直接在机床底座中塑模成型的。它们的磨光面比较独特,采用了耐磨的Granitan S200材料,使其具有较高的负载能力,以及更强的减振性能。导轨由直线电动机供电,此类电动机具有直接测量系统,精度为10 nm。Maurer说:“当设置该机床进行剥皮磨削加工后,它能够实现高达50 mm3/s的材料去除率,而与之相比,传统的低速外圆磨削工艺通常仅能实现2.5~5 mm3/s的材料去除率。”

与切入式磨削不同的是,剥皮磨削通常具有一个较宽的异形砂轮。正如车削使用的是单刃工具一样,剥皮磨削使用了一个薄片砂轮在X和Z轴上移动,来实现对零件轮廓的充分磨削。因此,单个砂轮能够磨削出各种尺寸、轮廓线和其他特性。对该工艺的编程也不再令人为难了。Maurer指出,在该机床上能够对基本的轮廓实现点对点编程,并且可以使用StuderWin Contour软件来对更复杂的几何体进行编程。

Complete Grinding Solutions公司采用了金属结合剂砂轮(宽度为5 mm,直径为400 mm)进行高速剥皮磨削加工

在大部分情况下,都不会在粗轧制后进行精轧制。通常,一次强力磨削都会去除所有必需去除的材料,然后实现高质量的表面修整。通过观察图2的砂轮轮廓,便可得出结论,这些砂轮的宽度为5 mm,直径为400 mm。砂轮面具有一个10°的导程角,在这里进行粗加工/材料去除操作,随后形成平坦曲线,制造出一个高质量的磨光面。因此,砂轮的一次轧制可同时实现粗磨削和精磨削。大部分砂轮磨损发生在两个区域的过渡交角,这说明无论是对浅磨削轧制或深磨削轧制而言,磨损率都是相同的。工厂主要采用的是产自Tesch公司的金属结合剂砂轮。

由于接触面积较小,故切向和法向磨削力也都较小。此外,当砂轮速度增加时,这两种磨削力会以指数方式减小。举例来说,当砂轮的周速为35 m/s,且Tesch材料去除率为1.0 mm3/mm时,切向力为1 N/mm。而当砂轮速度为100 mm3/mm,且材料去除率维持不变时,切向力仅为0.2 N/mm。

较小的磨削力意味着在剥皮磨削加工中,对较长的、直径相对较小的工件而言,无需采用固定中心架来提供额外的支撑。此外,在剥皮磨削加工中产生的热量也随着切屑散发掉了,这样就能防止工件发生燃烧,同时也有助于增加磨削速度。

高压油冷却液的输送能够确保将油运输至工件和快速转轮之间的接触区域,为此处提供充分的润滑

Maurer说,剥皮磨削加工减小了磨削力度,这就意味着砂轮无需频繁进行修整。通常,用于对碳化物进行剥皮磨削加工的砂轮,需要在加工了500~1000个零件后,进行修整。这是个好消息,因为即使是采用了S41的碳化硅旋转修整盘的结合剂砂轮,对其进行的修整操作也会花上一天时间。

也就是说,选择并输送适当的冷却液,对实现高效的高速剥皮磨削来说,也是十分重要的。Complete Grinding Solutions公司使用纯矿物油作为冷却液。Maurer指出,有必要采用这种方式对磨轮的切削刃提供充足的润滑,因为油/水乳胶无法提供这种润滑作用。此外,需要在高压状态下输送冷却液,以用于剥皮磨削。只有这样,才能确保冷却液能够到达砂轮和工件之间的接触区域。尽管配备了传统低压系统的磨床或许能够提供5 bar(72.5 psi)的压力,并且具有100 gal的储罐,但与之相比,S41则提供了50 bar(725 psi)的压力和500 gal的储罐,用于进行高速剥皮磨削加工。

S41上还设置了一个冷却装置,以保持冷却液处于低温状态,另外还配备了冷却液过滤系统和油雾过滤系统来收集油雾,使机构保持安全和清洁状态

由于采用了纯矿物油作为冷却液,因此S41磨床配备了一个完整的火灾探测和灭火系统。当将要发生火灾时,机床内部布设的橡胶管将会发生破裂,并触发一个阀门,通过工作区域内的多个扩散式喷嘴将大量CO2释放出来,从而实现灭火。

小工厂 大技术

Maurer说,很少能见到像Complete Grinding Solutions公司这种规模的工厂,采用这种类型的高速剥皮磨削工艺。他承认这是一项重大投资,但同时也肯定了这项投资的正确性,因为它为公司带来了竞争优势,使得工厂能够进行复杂的加工操作,而这是其他工厂所不能匹敌的。该工厂的故事正如本杂志中所描绘的其他故事一样:它下定决心采用了先进的机械加工技术和工艺,来进行各种具有挑战性的工作,并最终在同行业之中脱颖而出。

-

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30 -

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24

编辑推荐

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43