实现真正的柔性化工装,机器人3D定位系统带来领域新突破

随着工业生产过程中制造技术的自动化程度提高,无人自动化生产线开始大范围应用,如何让工业机器人逐步取代人工,实现真正的无人生产、柔性制造成为当下制造业和机器人厂商备受关注的话题。

生产线中的散装工件,常被无规则放置在料框中,或在产线中停止位置偏差大。对其进一步加工之前,需将其准确放置在生产线上,以适应生产节奏,如何让工业机器人完成只有人工可以做到的无序抓取程序,又不需要分拣和定位工装,实现真正的柔性化工装,这在工业机器人的普及中最为重要!

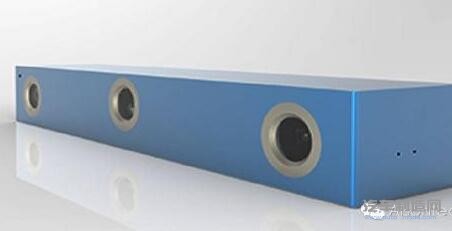

埃尔森智能科技公司推出AT-S1000系列机器人3D定位系统,该系统是国内首套专业针对散乱、无序堆放工件的识别和定位系统,填补了我国制造业在“机械手3D定位抓取”领域的空白!

日前,ALSONTECH成功为国机集团某厂提供多套上下料解决方案,该方案实现了真正的柔性化工装,解决了机器人3D抓取的难题,并具备开发周期短、工作效率高等优点,获得用户高度认可,为其节约每年百万元的生产支出!

该厂发动机柔性生产线中发动机模具吊装环节必须人工操作完成,模具体积重量多达几百公斤,型号多达几十种,外形差异较大,但人工操作效率低、成本高,精度无法保证且有一定危险性,因此用户希望提升这套系统的自动化水平。

针对这种情况,国机集团采用了ALSONTECH的机器人3D定位AT-S1000,实现工业机器人与3D定位系统的完美配合;通过建立三维数据模型,快速扫描分析识别模具型号,向机器人提供精确的座标定位数据,引导机械臂快速精准定位抓取,然后放置在指定位置,整个过程无需人员控制操作,完美的解决了这个柔性工装的生产难题;环节操作时间节约了90%,节省人力高达8人工成本以上,并且省去了复杂工装成本,每年节约生产支出近几百万元。

该解决方案具有高度适应性,如添加新产品型号,只需增添新的数据模型,可在20分钟内完成;更换机器人品牌,无需增添任何设备即可继续使用,无需二次开发,ALSONTECH提供了完整的一站式解决方案。

AT-S1000系列机器人3D定位系统结合多项激光扫描、相机定向技术对工件进行快速扫描,经强大的三维分析软件高效智能的分析,向机器人提供精确的定位数据,引导机器人将工件从料框中智能抓取,并实现用户自定义放置。

快速精准识别,创新的高精度激光快速扫描技术及定位算法,降低环境光影响,快速准确获取扫描数据,先进高效数据分析,实现高速精准定位识别。

智能抓取,高速、高精度的三维识别技术,定位识别不受工件摆放位置影响,轻松应对易滚动、散乱堆叠等工件,能够大幅度改善各种异形工件的分拣速度;智能分析工件抓取优先级别,引导机械手高效抓取工件;并且自定义摆放位置,抓取工件后将其放置于传送带、冲压机、装配线、焊接机等制定位置,减少了运转环节,避免产品二次损耗,降低了集成商的工作难度。完全的自主研发,多项创新技术保障识别及抓取稳定运行,系统实现高度的适应性。应用范围涉及锻造部件、铸造部件、冲压钣金件、树脂成型部件、螺栓、压铸部件等。

三维立体扫描,机器人可搭配多组3D智能传感器,借助高精度标定技术,建立多传感器大范围测量场,同时使用激光扫描、点云拼接技术,实现对大型工件的精确非接触式快速测量,并可以实现三维数据下的全自动对比分析功能, 并输出分析报告。

支持多种标准工业机器人,全面兼容ABB、KUKA、FANUC、安川、UR、川崎、那知、现代等多个国际品牌机器人通讯协议,可根据客户要求进行选取。节约工装设计成本,集成三维图像处理技术及机器人控制技术,无需二次开发,实现了集成商利益最大化。

AT-S1000系列定位系统易于集成、使用或替换,系统迁移零成本,关键成像元器件由国际顶级工业厂商提供,确保产品100%稳定、可靠、连续无故障运行。安装位置灵活,操作简单,完全自主研发,多项创新技术保障系统稳定运行,实现系统高度的适应性。

工业IP67防护等级设计,高等级防护,适应性强,可靠耐用,并且可以适应有水溅、潮湿等的恶劣工作环境。AT-S1000系列定位系统可进行非接触式定位,解决了恶劣环境下对高温不宜接触的工件的抓取难题。

完善的服务、支持及培训,ALSONTECH提供完整软硬一站式解决方案,标准化高灵活性的解决方案及完善的支持服务,可以保证系统集成顺利完成并在生产线上无障碍连续运行。-

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30 -

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33