热成形一体式汽车门环解析及开发实例

热成形不等厚一体式门环,即以1个门环零件取代传统4个不同厚度的冲焊零件。该门环根据不同位置的性能需求,通过激光拼焊技术将4种不同厚度的板料整合,再经热冲压整体成形、激光切割制备而成。它不仅可实现整车降重约9kg,有效提升车辆轻量化效果,还可通过扭转和碰撞载荷的有效传递,提升车身刚度及碰撞安全防护性能。

“门环”是啥

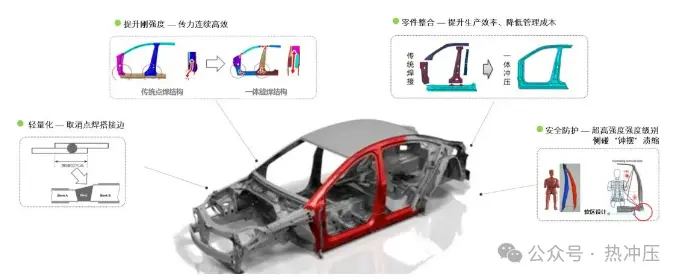

汽车选材的原则相信大家都很清楚,“合适的材料放在合适的地方”,这是一个主体思路。但哪里是合适的地方呢?汽车的车身是由面板件和接头拼接而成的,面板类我们能想的是设计一些加强板加强筋,不难想到,接头类的零件是一个突破口。

有很多大神经过研究,给以下接头类的组合件取了个好听的名字,称之为“环”。本文所述的热成形一体门环指的是下图中R07前门环。

图1 车身的环

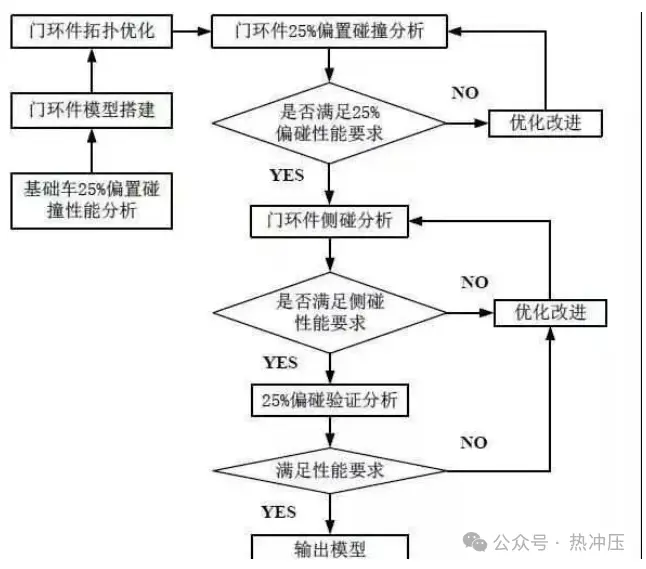

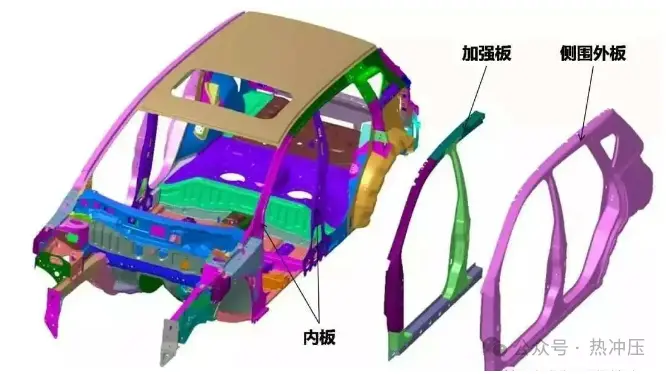

一般,汽车车身的A柱B柱门槛其实是由内外两层组合形成封闭的空腔,从而才能保证良好的刚性的(外层的一般被称为加强板,内层的一般被称为内板)。我们常说的热成形B柱一般是指B柱加强板(介于B柱内板与侧围外板之间,侧围外板就是车身外观可见的钣金外表面)。

图2 车身侧围结构

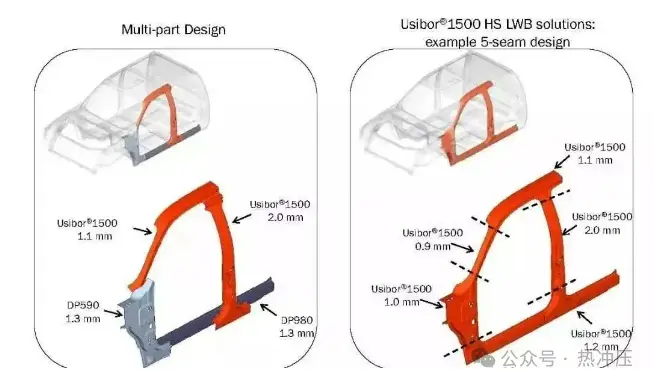

由于B柱加强板以往主要由热成形工艺制作,与内板相比,加强板一般被设计成几字形的空腔结构(内板则可以设计成较平的零件)。所以,开发之初,供应商都是以A柱加强板、门槛加强板、B柱加强板和顶框加强板组成的外层前门环为案例开发。

图3 门环开发思路

为什么是这个“环”

首先,这个环很重要。

目前汽车的设计都是用梁类和地板通道来承受正面的冲击,对小偏置碰来说门洞区域的加强尤为重要。前门环的位置刚好是在前排乘客的生存位置,根据本田讴歌的实车效果来看,采用热成形门环有利于提升安全性能,在发生碰撞事故后更能成功打开驾驶室门。

图4 门环碰撞效果

其次,这个环更能体现TWB热成形的优势。

如前所述,前门洞这个位置需要一个整体式的保护,而且外层的加强板被设计成空腔,采用热成形技术来生产,更能有效的满足相关的强度要求,从而也更能体现出热成形的优势。

图5 热成形门环实物

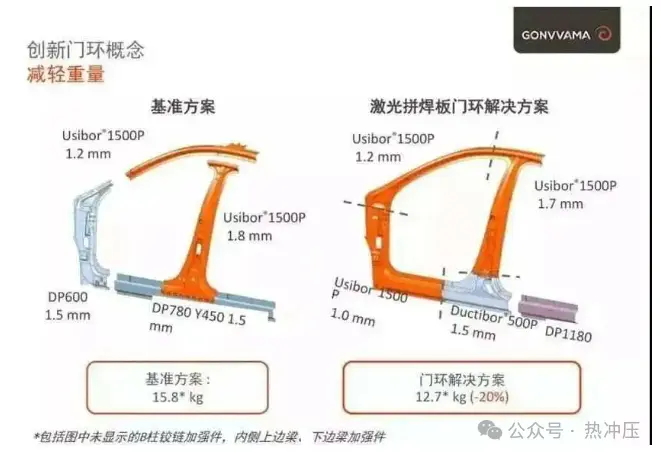

最重要的,当然也是大家最关心的,可以减重。

相较基准对比数据,一体成形门环能实现20%的减重幅度。一个零件代替四个零件,只需使用一套冲压模具,只需一次冲压操作即可。

图6 热成形门环效果

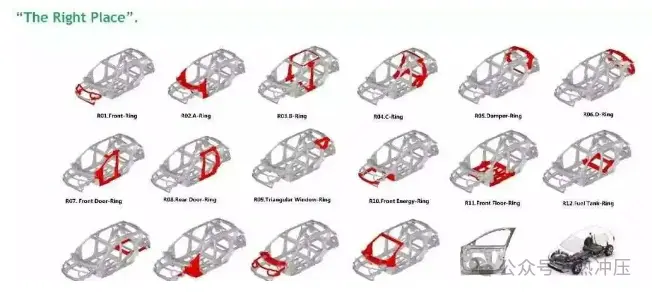

门环开发过程

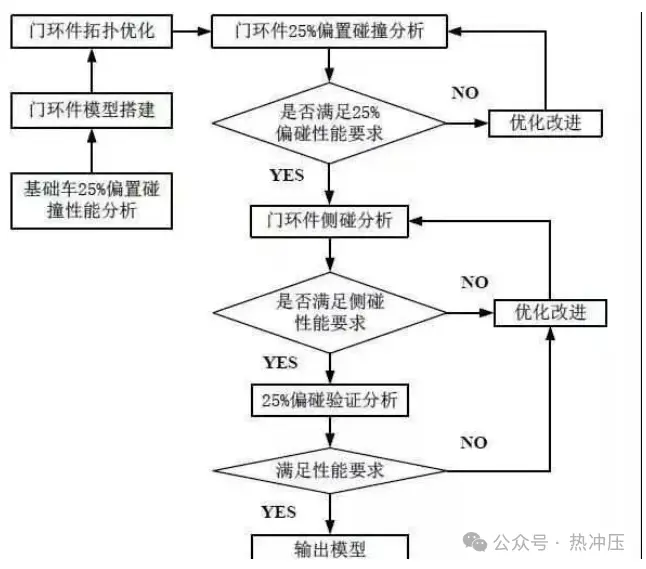

下图展示了热成形门环的开发过程,基础车根据25%偏置碰撞性能分析出发,搭建门环的模型,进而对模型进行拓扑优化,并经过多次的迭代验算,最终完成性能、工艺及成本都最优的门环方案。

图9 门环开发流程

热成形门环作为一种最新的激光拼焊板与热成形技术的综合体,在国内主机厂掀起了一番热议,各家都说在开发,但哪家能最终落地,还有待时间的考验。作为一种新型解决方案,开发初期,成本较高是必然的,但随着热成形镀层板的国产化,随着开发的不断深入,这一技术必将成为一种趋势。

非涂层热冲压成形钢22MnB5进行激光拼焊门环的试制生产,对试制工艺、缺陷分析和整改进行讨论,用以指导非涂层热成形门环的批量生产。

试制材料和工艺

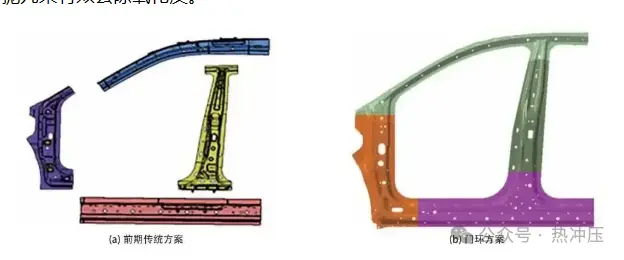

试制材料为某钢厂已工业化生产的非涂层热成形钢,牌号为22MnB5。门环的毛坯材料为4块落料片激光拼焊而成,厚度为1.2mm+1.4mm,其对比方案是采用传统冲压和焊接工艺生产的4个零件,具体如图10所示。

试制开发通过10道工序来实现热成形门环的提样,具体为落料→拼焊→加热→冲压→冷却→切割→抛丸→校形→检查→包装,其中通过对加热、冲压和冷却具体温度和时间工艺窗口的多轮调整,实现全马氏体组织的转变,并通过抛丸来有效去除氧化皮。

图10 前期传统方案和门环方案对比

试制结果分析

力学性能分析

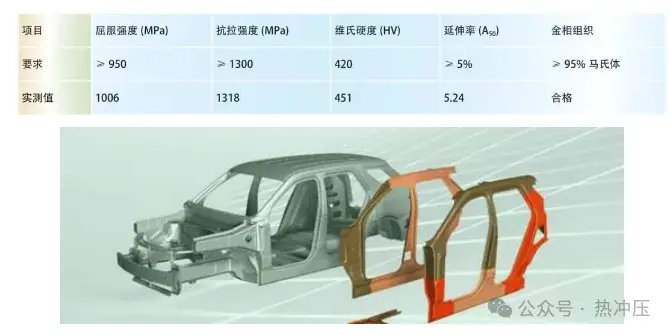

材料性能首检有3处不合格,经过多轮模具研合,模具保压时间和冷却速度的调试整改后,性能可以满足要求,具体取样位置如图11所示,性能指标见表1。

缺陷分析和整改

通过对首轮样件分析,共发现有以下几类缺陷:起皱、开裂、压伤、面不平和尺寸超差等。通过多轮调试和分析,发现原因主要有模具型面加工粗糙、模具没有有效研合、成形没有到底、定位不准确、压料力和间隙大小不合适等模具加工和生产制造问题,也有前期产品设计造型考虑不足导致的问题等,首轮样件如图12所示。

图11 门环取样位置示意图

表1多轮调试后的性能值

在试制阶段,通过模具型面研合、增加有效定位装置和设备生产参数的调整等,基本上可以解决上述的缺陷问题,型面符合率达到90%以上。多轮调试后样件实物如图13所示。

方案对比

针对前期4个零件开发的工艺方案和激光拼焊门环,从整车车身的零件数量,模具套数和重量、零件重量,模具价格和焊点数量等多维度来对比,具体见表2。

通过对门环各个落料片的焊缝位置调整和排样优化,材料利用率可以达到近76%。从表2中可以看出,门环方案可以很大程度地减少零件和模具开发的数量,便于人员配置和项目管理。除了非涂层热成形钢的价格优势明显外,门环方案还能带来额外的轻量化效果,比前期方案整车减轻3kg以上。同时,模具整体开发费用也有显著降低,也省去了后续焊接和工装夹具的开发。

表2前期传统工艺方案和门环方案效果对比

热成形和冷成形在工艺方式、模具开发等方面有着明显的不同,但是热成形试制模具和量产模具在结构上大部分相同,只在模具材料使用,生产效率控制元件上有明显区别,比如冷却方式,延时和顶料机构等。

结论

(1)非涂层热成形钢激光拼焊门环的工艺方案在模具和工装夹具开发上有相比传统工艺方案明显的优势。

(2)对于试制零件的缺陷分析和问题整改,可以用于指导量产非涂层拼焊门环的生产,从而对降本、轻量化和安全综合方面都有很大的借鉴意义。

(3)非涂层热成形钢激光拼焊门环除外观质量问题外,零件还存在很大的回弹问题,这在产品设计上需要前期综合考虑和优化。

原文转载自:《中欧SENIA》

作者:AutonewTech

-

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30 -

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24

编辑推荐

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43