汽车翼子板精度改善方案

概述

本文旨在针对某车型翼子板鸟嘴,机盖搭接处,门轴部位精度问题,经过问题分析,方案测试,提出一套有效的改善方案,为整车精度提供保障。

1. 翼子板精度管理基准

在陈述问题前需要明确翼子板的精度管理基准,我司要求无特殊管理要求部位间隙面差为±0.5mm管理 ,本案例中的门轴面差问题点3存在 面差0~+0.5的管理要求,原因是防止翼子板与门轴存在反断差问题,即翼子板面差应该高于车门A柱部位面差,为的是避免风噪发生,另外间隙3.0为标准2.5即-0.5,3.5即+0.5 以下在强调管理标准。

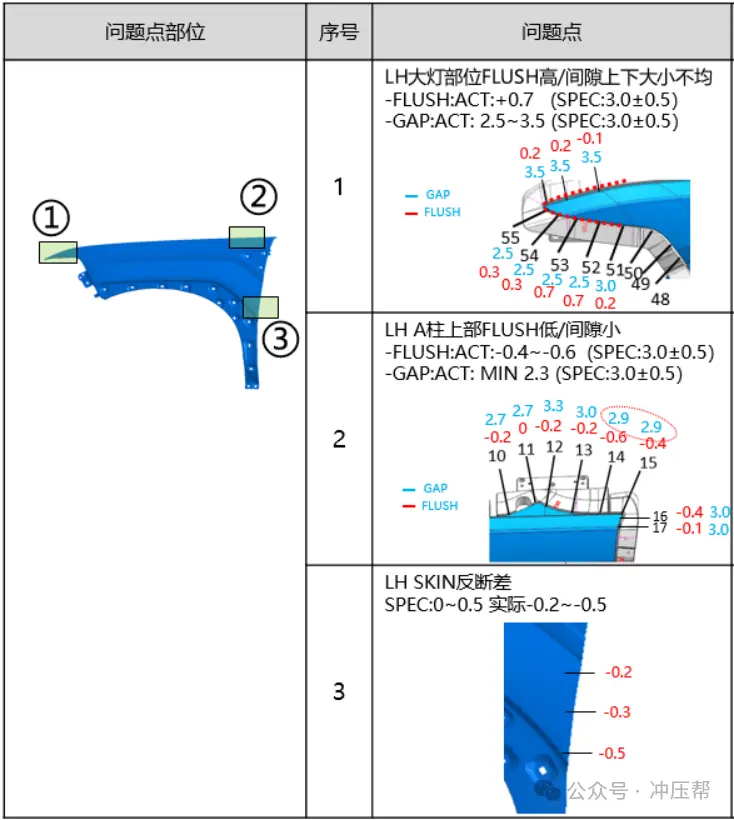

如图1所示,某车型翼子板的主要精度的问题点

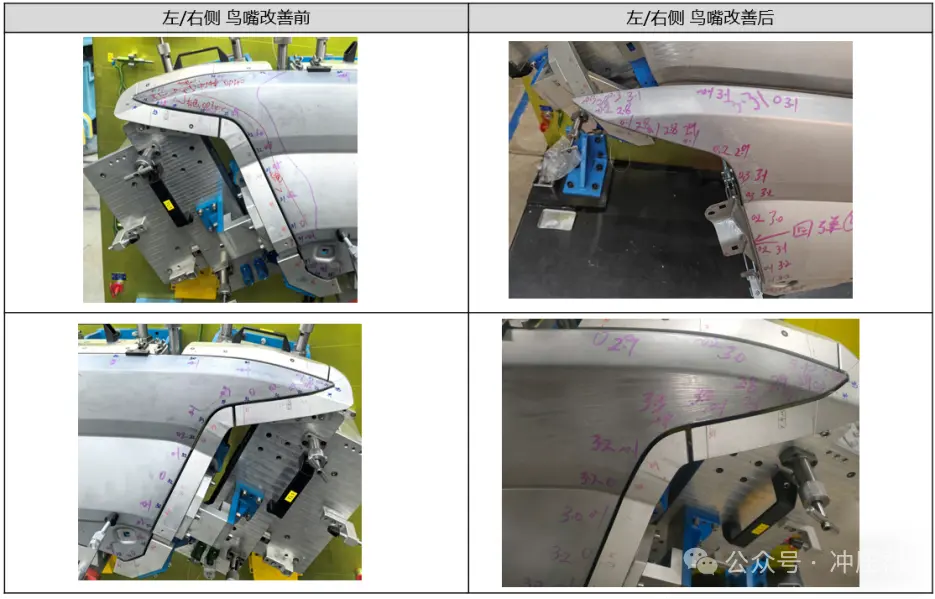

1.鸟嘴处间隙面差不良 , 呈现制件扭曲的趋势,主要问题是上部间隙大(3.5)下部间隙小(2.5),上部面差(-0.1~0.3),下部面差低(0.2~0.7),此区域间隙面差标准为±0.5,由于翼子板鸟嘴处呈悬臂状,精度很难确保,此问题在很多车型的翼子板上多发,成因较多,方案树立尤其困难,另外鸟嘴造型位于机盖/保险杠/大灯处,由于匹配部品较多也是整车精度要求最高的部位。

2.机盖搭接处面差低(-0.2~-0.6),间隙小(2.7~2.9),标准要求此处间隙面差±0.5 ,此处为机盖搭接拐角处对于整车匹配及美观度非常重要。

3.门轴处面差低(-0.2~-0.5)出现反断差问题,此处貌似满足面差要求,但是为了防止车门反断差问题,要求正断差管理0~+0.5,此处精度依然无法满足整车安装要求。

[图1 翼子板主要精度问题 ]

2. 问题点成因及对策方案

2.1针对问题点逐一进行排查及成因分析十分重要,对于影响翼子板精度的问题,经过分析罗列出以几点进行自检

●研合是否到位,是否满足整改前85%以上的着色率 -是

●各工序是否存在不符型问题- 无

●结构是否存在干涉,如果干涉容易产生扭曲变形-无

●是否有补偿不足的问题-可能

●RPS 是否贴合,检具装卡是否到位-有

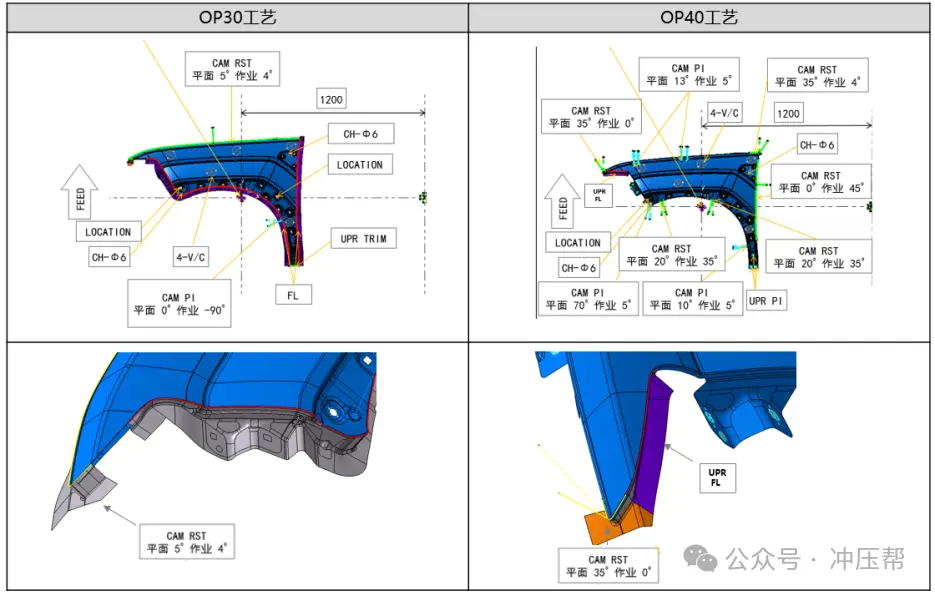

2.2 针对问题进行工艺分析,如图2 所示为翼子板工艺图。三工序主要是以正翻, 侧翻工艺为主,机盖处为侧翻,门轴处为正翻,鸟嘴处为三四序交刀工艺,三序正翻,四序侧翻。

[图2 翼子板三,四序工艺图]

2.3 鸟嘴处精度问题点分析及改善方案

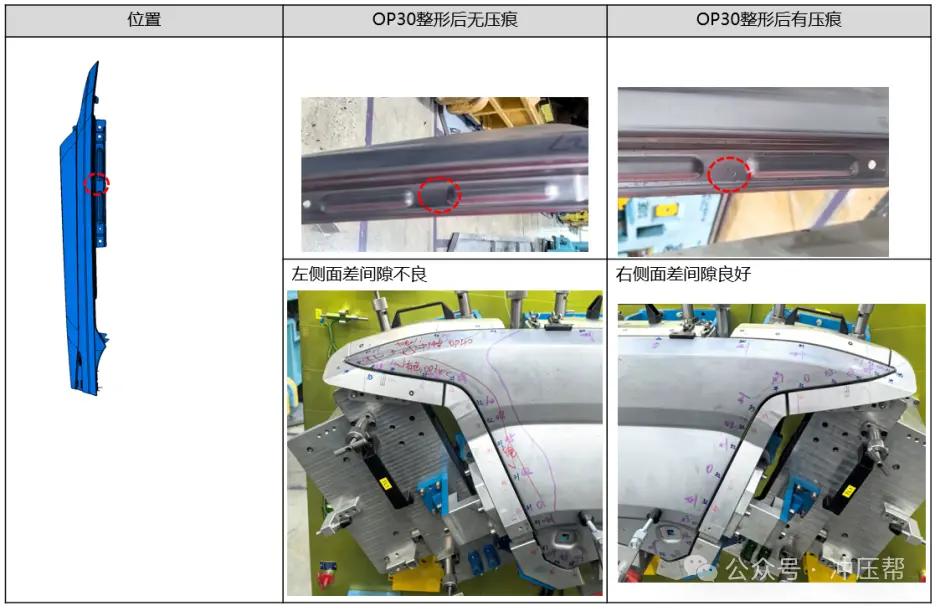

鸟嘴处的精度问题分析,首先制件左右两侧存在偏差,主要体现在左右两侧机盖安装面的到底标记左侧不清晰。如图3所示,所以判断可能由于此问题导致斜契没有到底出现的精度问题,改善方案是将闭合高度降低0.5mm,使得平衡块完全贴合,但是左侧仍然不清晰,鸟嘴处精度左侧依然不良,因此需要在左侧斜契增加0.5mm垫片,改善标记不清晰问题,但是精度问题无改善。

[图3 左侧标记不清晰,左侧鸟嘴精度不良]

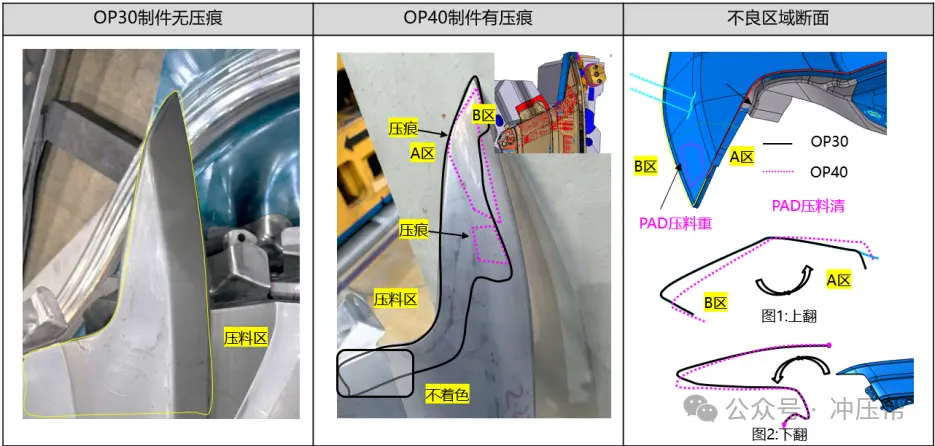

鸟嘴精度问题经过调试确认制件发现,四工序存在研合硬点,如图4所示 ,三工序制件压料区域良好,无硬点,四工序的A/B区域有压痕,说明四工序的压料比三工序压料重,而且B区域着色比A区重,当四序的压料板回程后B区域制件受力大于A区域导致制件上翻,发生面差上部面差低下部面差高的问题,由于制件翻转导致间隙不良问题发生。

[图4 扭曲原因分析]

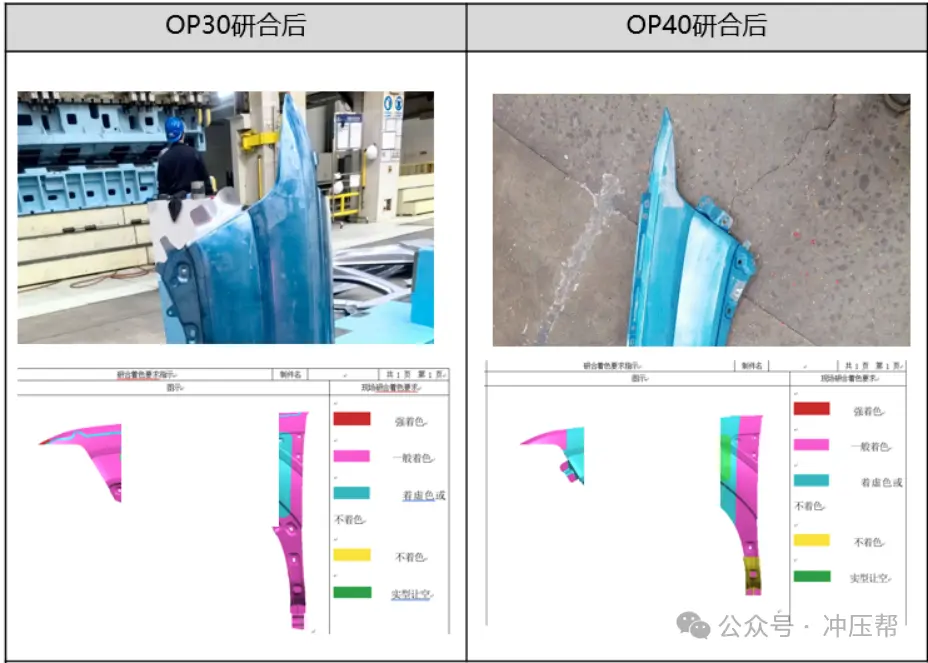

原因找到后分析着色图发现此处的工四工序在产品楞线以下不要求着色, 如图5右侧所示着色云图,压料面积小,制作可能下榻,在确保去除硬点的前提下增加压料面积。

[图5 去除硬点着色分析]

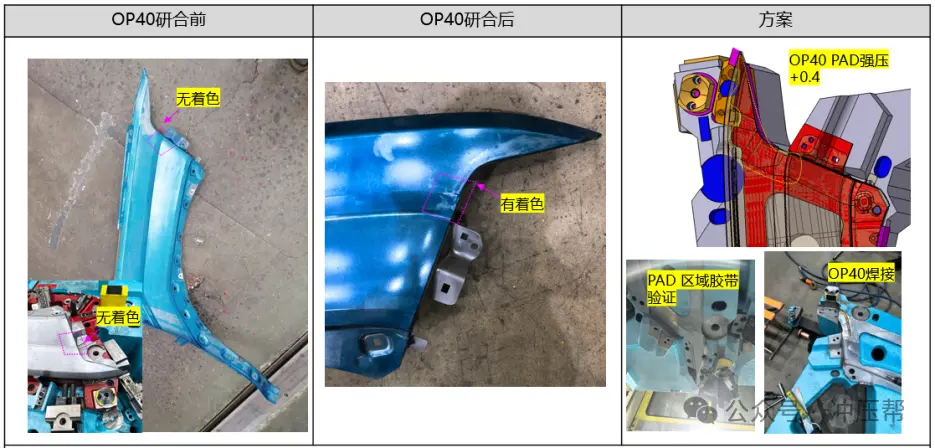

测试方案如图6右上图所示将上压料板增加0.4强压,延伸至楞线下部,测试后精度改善。因此采用此方案进行模具整改,对四工序的压料板进行补焊研合 ,最终达到改善的效果。

[图6 测试及改善方案]

如图7所示鸟嘴处精度改善后满足间隙面差要求。

[图7 鸟嘴间隙面差改善对比]

2.4 机盖搭接处间隙面差问题点分析及对策

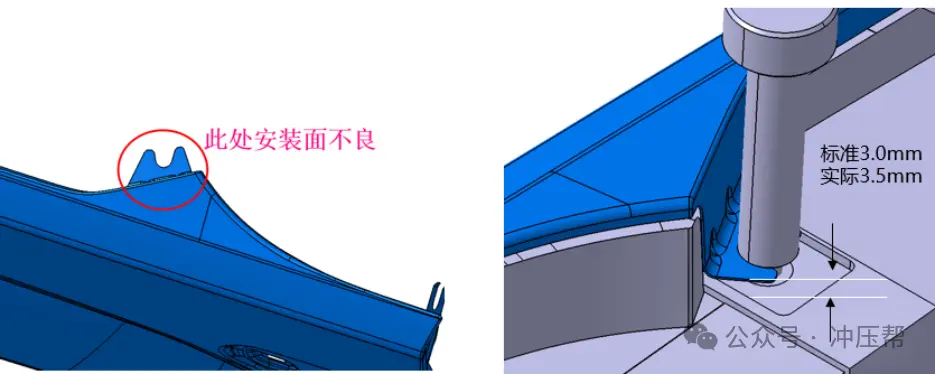

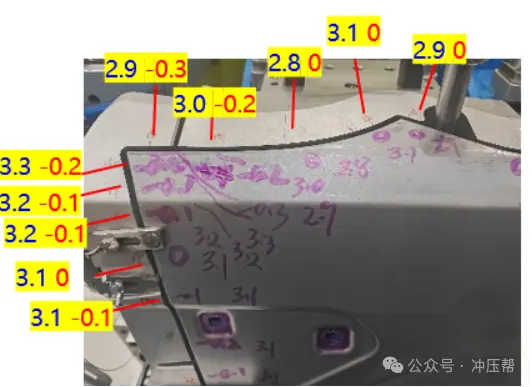

此处问题间隙和面差为相互影响因素,面差低导致间隙小,因此需要首先要找到面差低的问题。根据精度检测发现翼子板固定螺栓安装面在检具上有间隙偏大的问题 ,标准3.0mm实际3.5mm 如图8所示。导致螺栓拧紧后翼子板面差变低进而使得间隙变小。

[图8 翼子板固定安装面间隙不良]

因此改善方案就是将安装面加深,加深量为0.5mm ,如图9所示,此处改善后面差提升并且间隙有明显改善

如图10所示改善后的效果精度良好。

[图9 安装面改善方案]

[图10 安装面改善方案]

2.5 门轴部位精度改善

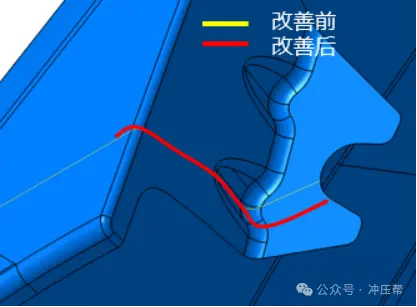

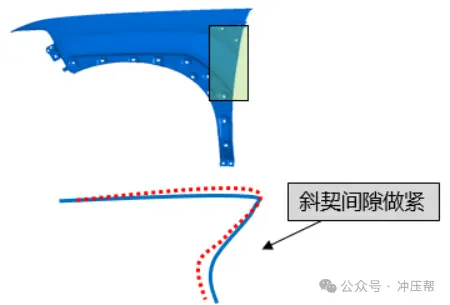

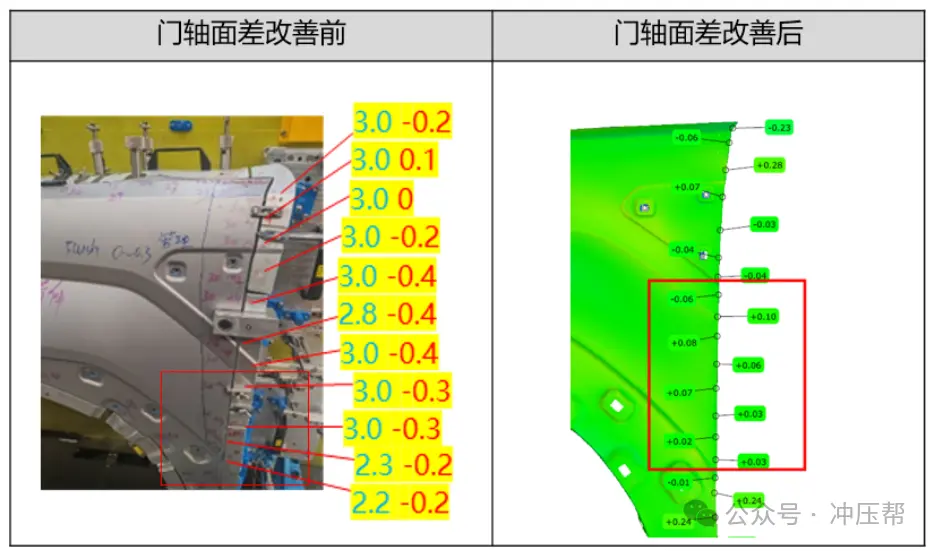

门轴部位主要问题是面差低的问题,为了改善此问题,进行了两三次的验证,面差低首先不考虑拉延,由于一序是基准,不到万不得已不在此序进行改善。方案一是通过四序的斜契间隙调整,如图11左侧所示,将其整形镶块焊接将间隙做紧,此方案测试虽有效果但未达到面差0以上,而且间隙过紧会对制件产生拉毛影响。尤其是量产后,间隙紧的话还需要放间隙来改善量产问题,而且面差还会变低,而且此处斜契间隙调整导致A面品R角高楞问题,因此再此基础上进行第二方案验证,就是在三工序下模进行补偿,补偿量根据当前数据上更加0.3mm,此方案唯一的缺点是,斜契镶块薄弱,需要考虑焊接问题,普通电焊和氩弧焊,会产生热变形。镶块可能会产生不可逆的变形损伤。因此采用冷补焊技术,使用冷补焊机对镶块进行补焊后不会产生热变形,而且补焊后的效果很明显,由于是在下模上进行补焊,不涉及量产后脱落的问题。如图12右侧所示,经过两种方案的实施,此处的间隙面差改善效果明显。

[图11 方案1 四序斜契间隙做紧]

[图12 方案2 三序下模面补偿]

门轴处面差经过扫描 ,改善效果如图13所示,面差确保在0左右满足装配要求。

[图13 门轴面差改善]

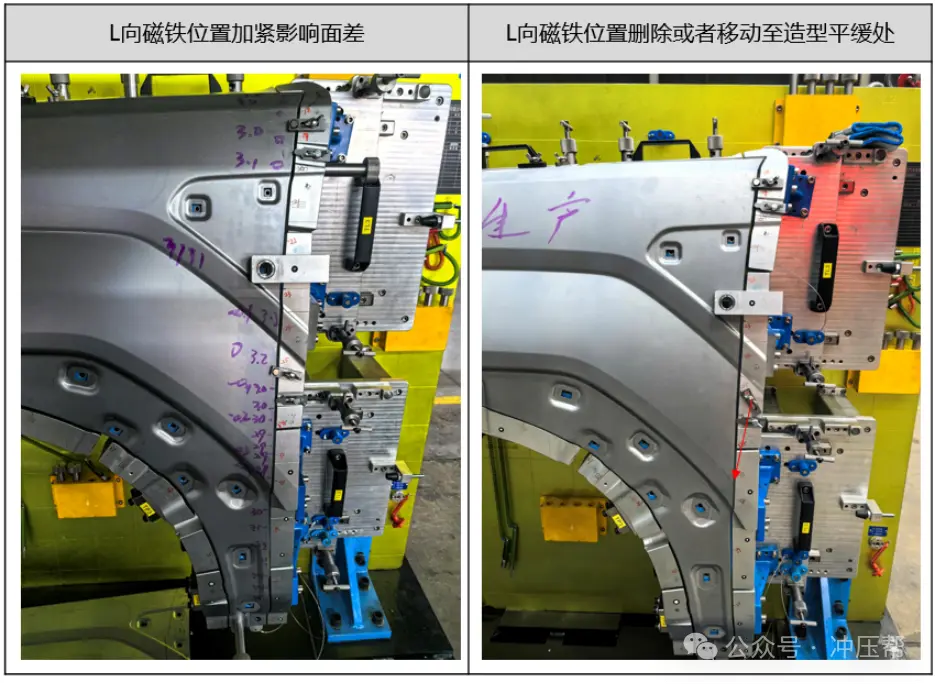

门轴面差的影响因素还有一项就是检具的L向磁铁,如图14 所示,此处磁铁的作用是防止制件下榻,但是实际上由于此点设置于产品凸造型上,导致拧紧时会将下部面差降低,由于整车此处为自由状态无约束 ,因此需要将此磁铁取消或者移动至产品平面缓和处,防止由于制件在检具装卡时导致的面差不良问题发生。

[图14 检具L向磁铁]

3. 结论

综合以上对于翼子板主要问题的分析与对策的事实,达到提升单品精度和改善精度的目的,同时也总结了翼子板产品的特性,对于日后新车型开发提供实际参考价值,首先在设计阶段需要考虑RPS 点的选定,由于检测基准尤为重要,一旦选择对于单品不利的位置,会导致精度提升困难。另外针对容易变形区域需要提前考虑增加料区域面积的问题,根据整车及装配的要求,产品需要提前适用补偿值,如门轴侧需要提前进行单品补偿避免反复改模的行为。

还有强调的就是模具制作过程中,结构需要确保强健性,避免薄弱区域出现。制件的研合在强调也部为过,研合直接关系到面品的品质和精度是否良好,避免由于研合不到位导致不符型进行模具整改的行为。盲目整改会导致不可预估的问题发生。

经过此车型的覆盖件的开发对本人从设计到量产的整个流程又有了新领悟。从经验中总结教训,从实践中获得知识,持续总结经验对本人在冲压领域的专业性又有了提升。

作者:高勇 北京现代汽车有限公司 冲压工艺高级主管。主要从事汽车模具设计,制造,调试,项目管理等工作,有10余年从业经验,此领域发明专利一项。专注于冲压/包边工艺检讨,现场疑难问题解决和整车装配问题整改。

- 下一篇:特斯拉放弃“一体化压铸”

- 上一篇:大众ID7——车身结构及连接工艺

-

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30 -

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33