新技术,新工艺,新突破

发动机试制缸体在研发阶段一直采用高压开模方式,该方式试制周期约6个月,总体费用高达300余万。缸体试制周期长、费用高,直接影响新发动机研发项目的进度和成本。2018年2月,新的发动机项目正式启动,项目开发周期非常紧张,作为试制工程师,如何缩短缸体试制周期、降低成本成了项目能否顺利进行的关键问题。

前路荆棘,砥砺前行

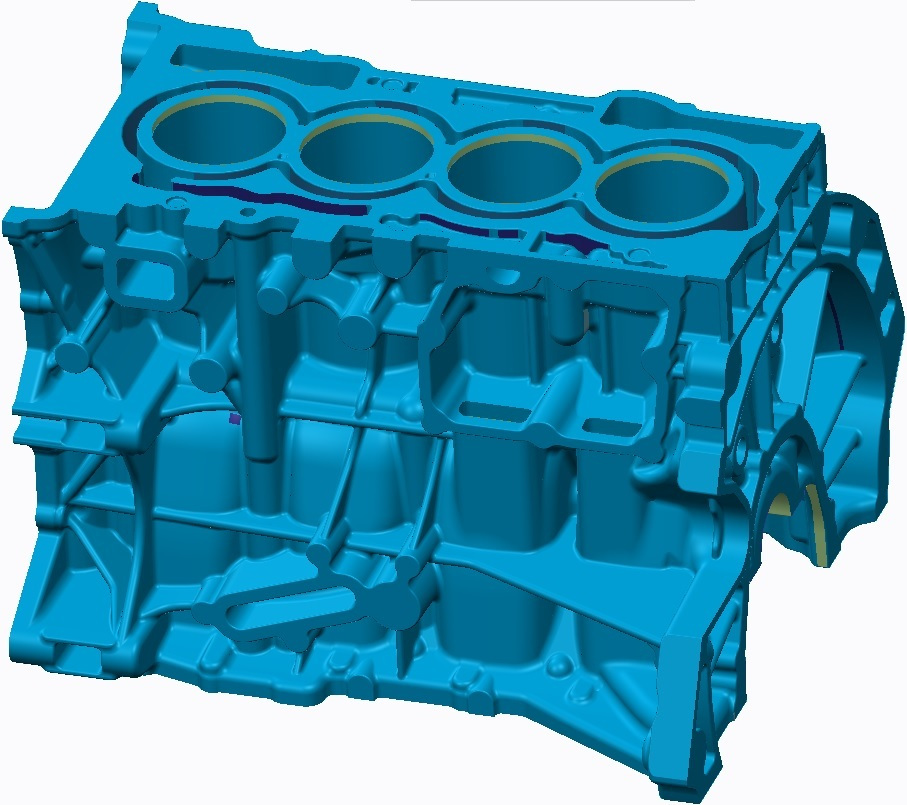

经过市场调研,发动机缸体试制可以采用3D打印快速成型的方式进行砂型造型,试制周期较短,能够满足项目进度要求。通过对3D打印快速成型技术学习研究,既要满足缸体机械性能抗拉强度要求,还要保证各腔室泄检无泄漏、尺寸合格。因而,如何使3D打印造型试制的缸体质量满足技术要求,在工艺创新与质量突破上对我们提出了更为严苛的要求。

创新工艺,追求完美

试制工艺的选择至关重要,在分析研究产品结构和工艺性后,研究重力铸造、低压铸造、高压铸造的工艺特点,我们提出了采用重力加微低压的创新工艺方法、并辅以冷铁进行缸体铸件试制的建议。在试制过程中,通过三轮的工艺调整,攻克铸件粘砂、缸孔双金属缺料以及回油道泄漏等质量问题后,创新试制工艺通过验证。

实践检验,完美无缺

功夫不负有心人,通过3个月的努力,首件缸体试制成功,缸体各项参数指标满足缸体设计图纸的要求,并装配发动机点火成功。同时,利用创新工艺试制出来的缸体已经开展了燃烧开发试验、冷却试验、低温倒拖扭矩试验等台架性能试验,也在英国中心开展了标定试验,单项试验最长时长超300小时,创新工艺试制缸体顺利通过严苛的考验,有力推动了项目工作的正常开展。

通过利用新技术,创新试制工艺,从图纸冻结到首台缸体交付,只用了3个月时间,较传统方案周期缩短了90天,为公司节约研发经费105万元。

-

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30 -

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33