客车外观目视化效果提升要素分析与建议

2018-11-21 19:21:24· 来源:现代涂料与涂装

随着经济的发展,中国客车行业得到了长足的进步。但客户的要求也越来越严苛,眼光越来越挑剔。客户选车不再仅仅局限于车辆动力性能、安全性、舒适性、经济性等等传统的关注点,对于车辆的造型、漆膜光泽度等等车辆外观效果方面的要求也越来越高。而且车身表面目视效果的好坏往往直接决定着客户对车子第一印象的好坏。在这个追求“颜值”的时代,外观已成为客户衡量一个产品的重要因素。作为客车最外表面的油漆漆膜理所当然的是一个客车产品的“颜值”担当!本文尝试从客车产品的特点,客车涂装的特殊性及涂装过程中存在的问题,以及焊装、总装等环节

胡旭东,张扬明 ,韩雪芹,杨开炳,罗裕光,黄志丹

(安徽安凯汽车股份有限公司工艺研究所 , 合肥 230051 )

0 引言

随着经济的发展,中国客车行业得到了长足的进步。但客户的要求也越来越严苛,眼光越来越挑剔。客户选车不再仅仅局限于车辆动力性能、安全性、舒适性、经济性等等传统的关注点,对于车辆的造型、漆膜光泽度等等车辆外观效果方面的要求也越来越高。而且车身表面目视效果的好坏往往直接决定着客户对车子第一印象的好坏。在这个追求“颜值”的时代,外观已成为客户衡量一个产品的重要因素。作为客车最外表面的油漆漆膜理所当然的是一个客车产品的“颜值”担当!本文尝试从客车产品的特点,客车涂装的特殊性及涂装过程中存在的问题,以及焊装、总装等环节对涂装质量的影响等方面进行综合分析,为客车漆膜外观效果提升提供一些思路。

1 客车产品的特点

1)客车产品订单小、车型多、结构复杂、模具精度低,导致焊接自动化程度低,无法全部采用机器人焊接。骨架和蒙皮多采用人工焊接工艺,焊接精度、焊接过程中变形导致蒙皮平整度差,虽然进行刮灰弥补,但平整度依然远不如乘用车。且腻子对光泽度有一定的影响,目视效果差;

2)客车车型尺寸大,外观结构单一,表面以大平面结构为主,缺少圆弧等曲面结构,目视效果欠佳;

3)车体尺寸及结构决定了观察者主要关注面在立面,涂料立面的流平效果因重力因素不如平面,因此客车的目视效果稍差。

2 客车涂装特点

2.1 喷涂次数多

客车个性化需求多,图案复杂,除了常规的底漆、中涂、面漆喷涂外往往需要根据客户的需求在面漆表面再喷涂图案。另外一些对外观质量要求高的客车企业采用两道中涂工艺、打磨罩清漆的工艺。两道中涂工艺即喷涂两遍中涂漆,中间穿插补灰打磨,以提升外观平整度。打磨罩清漆工艺即整车图案完成烘干后对整车外表面进行打磨,然后再喷涂一道清漆。这就意味着和常规汽车涂装工艺相比,客车多了图案喷涂、二道中涂和罩清漆等工序。一般根据图案复杂程度会多增加喷涂次数4-6次。尽管在图案喷涂、罩清漆喷涂等工序前会对不需要喷涂部位进行遮蔽保护,但后道工序喷涂仍然不可避免的对前道漆膜质量有一定影响。

2.2 手工喷涂质量不稳定

客车企业多以手工喷涂方式为主,业内只有少数企业如宇通客车中涂工序、面漆工序实现了机器人喷涂;中通、扬州亚星等企业中涂工序采用机器人喷涂方式。因行业特殊性,客户往往要求个性化的图案,这些图案复杂,颜色丰富,线条区域面积小,甚至个别客户要求渐变色等等。因此图案漆喷涂仍然需要手工喷涂完成。手工喷涂稳定性差,受操作人员操作技能,生理因素等等影响大。表现为同一订单的不同车辆之间,同一车辆不同部位之间漆膜效果有差异。

2.3 涂装过程中修补量大

客车产品工序多,图案线条复杂,手工操作稳定性差,施工作业环境不理想等原因导致漆膜弊病多,往往需要进行大量的修补才能交车。一般会在面漆修饰工位进行修补,会对外观造成一定影响。

3 装配过程中漆膜磕碰划伤多对外观影响大

由于客车产品配置丰富,个性化要求多,尤其是全承载车型安装难度大。尽管采取一定的防护措施,但安装过程中的磕碰划伤等漆膜损伤情况仍不可避免。这也需要对漆膜进行修复,再完美修补效果都不如原来的漆膜,所有的修补都会导致外观变差!表1数据能说明修补对漆膜外观的影响。同一台车修补之前和修补后光泽度数据对比:从数据上看不论金属漆、素色漆还是珍珠漆,光泽度均匀不同程度的降低!降低最多的达5个点以上!

4 外观提升思路

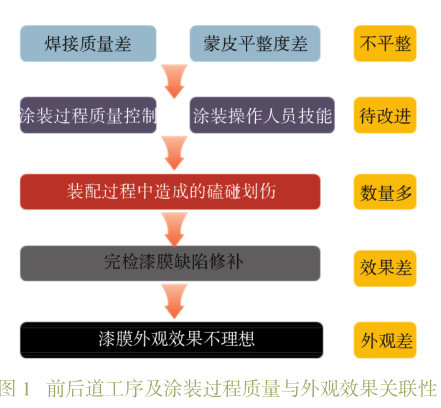

综上所述客车外观造型,客车焊接质量,涂装质量控制,装配过程的防护等等都会影响到客车外观质量。可以说影响漆膜质量的因素贯穿于整个客车生产全过程(见图1)。那么怎么样才能提升客车外观目视效果呢?笔者认为以下几个方面很重要。

4.1 外观造型优化:

设计人员在设计之初充分考虑外观造型,确保整体造型协调美观的基础上尽可能多的采用线条、曲面等设计元素。在同等漆膜状况下这些元素一定程度上可提升外观目视效果。

4.2 焊接质量控制

1)条件允许的情况下多采用模具件,减少焊缝数量,提升平整度,降低刮灰量;

2)蒙皮进行合理规划分割,减少焊缝数量和长度。如将蒙皮分割放在较窄的部位;

3)采用能提升蒙皮平整度的工艺如蒙皮粘接,热涨拉等等;控制焊接过程质量,合理使用膨胀胶条、补强胶片等等辅助材料,减少高温烘烤变形。

总之通过各种工艺方法和手段提升蒙皮平整度减少刮灰量能有效提升外观目视效果。

4.3 涂装质量控制

4.3.1 提升员工技能

由于客车涂装生产自动化程度相对较低,绝大部分厂家仍以手工操作为主。因此操作人员的技能对漆膜外观影响至关重要。涂装车间需利用各种资源对一线操作员工进行理论知识和操作技能培训。对于刮灰、喷漆等工序最好结合理论知识的学习,由技术熟练技师现场演示再练习,这样的培训方式更直观,员工更容易接受,培训效果也更理想。只有员工的技能提升才能保证操作的稳定性;漆膜外观质量才不会波动过大。

4.3.2 严控过程质量

客车涂装工序多,外观影响因素多。刮灰效果,打磨质量,中涂、面漆喷涂效果等等对客车最终外观效果都有影响。涂膜多图层结构的特殊性导致后道涂层覆盖前道涂层。如果中间各个涂层的质量控制不严,会影响整个涂膜的质量,而且往往无法准确判断原因。涂装车间要制订严格的制度,督促员工保质保量的完成工序操作,后道工序有义务对前道工序进行监督和检查。并且要有专门的人员对过程质量进行监控,形成多层次立体式检查督促机制。严控过程质量就要做到严格按照工艺要求操作:喷枪距离合适,行枪速度适中,喷涂扇面合理,雾化效果好,扇面搭接正常;涂料参数符合工艺,工具操作规范;操作顺序符合要求,涂膜厚度符合规定等等。这些虽然是基本要求,但手工操作的状态下要做到规范稳定殊为不易。因此需要车间管理人员、质量部门担起监督责任,这样才能保持涂装质量的稳定性。

4.3.3 精细化提升

客车涂装面积大,结构复杂,仓门多,图案丰富,因此在除大板蒙皮外,边角,立柱,仓门边缘、前后围等部位对外观影响也很大。针对这些部位需制订相应提升措施以达到缝匀面平边直的效果。

4.4 装配过程防护

众所周知修补对油漆外观影响较大,目前客车装配现状看修补几乎无法完全避免,那么深入探讨装配过程的防护就有了非常现实的意义。

4.4.1 焊接精度提升

客车产品结构的复杂性、材料的多样性以及焊接工序手工焊接的现实决定了客车焊接的精度不高,质量波动性大。焊接精度尤其是骨架焊接精度直接影响装配的质量。由于大灯、各种门、各种功能仓等等部件均是标准件,如果骨架尺寸精度差就会影响安装。骨架和装配件尺寸有差异导致部分员工安装过程中采用敲打等不符合要求的粗暴手段,这会破坏周边漆膜。因此要从焊接下料精确度,过程质量控制等等方面进行改进,提升骨架精度,减少因骨架问题导致的安装过程对漆膜的破坏。

4.4.2 建立规章制度,加强过程管控

装配车间应建立严格的规章制度规范员工操作,奖励文明装配杜绝野蛮操作。同时优化装配工艺,减少员工操作难度,降低漆膜破坏风险。

4.4.3 制作合适防护工具

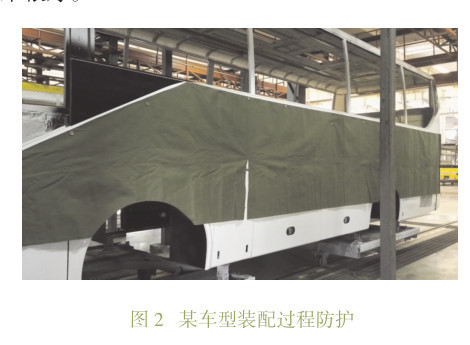

车间应根据各个车型特点因地制宜制作合适的防护工具。图2是某车型装配过程防护图,实践证明防护效果很好。

4.4.4 杜绝补焊件的发生

客车基本上按照订单生产,要充分满足客户个性化的需求。有些时候客户会提一些临时性的变更,如配置更改等等。有时需要对车身某个部位补焊部件或者对某些部件进行切割,这种情况如果在涂装完成之后往往会对补焊周边漆膜造成破坏。尽管后续会进行修补,但对外观的影响是毋庸置疑的。这就要求销售人员和客户进行充分沟通,精准把握客户需求,推荐合适车型,尽量避免补焊的情况发生。

5 结语

客车行业的特殊性决定了客车产品往往结构复杂、生产过程自动化程度低、订单散一致性差。因此影响客车外观的因素贯穿于客车设计、制造甚至销售的各个环节。要提升客车外观质量必须从设计、生产、销售等各个环节进行优化管控,而不是仅仅局限于涂装生产环节进行考虑。仅就生产过程而言,涂装提升质量仅仅是一个前提,还需对焊装、装配等各个生产环节进行控制,这样才能真正做到精准焊接打好底子,精美涂装做好里子,精细装配避免磕碰划伤,不伤面子。只有这些工作都做好,才能得到完美客车外观!

(详情见《现代涂料与涂装》2018-10)

举报 0

收藏 0

分享 124

-

杜尔推出集成阴极电泳涂装工艺的EcoProWet 前处

2025-06-06 -

汽车车身涂料高分子材料选择与改性分析

2025-05-29 -

杜尔中国海外项目-Stellantis 集团摩洛哥盖尼特

2025-03-20 -

杜尔为比亚迪欧洲首家工厂提供可持续喷涂设备

2025-01-14

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33