白车身多车型共线柔性生产系统关键技术

随着市场需求的多样化,汽车生产厂商之间的竞争日益激烈。汽车厂商丰富自身产品型谱,整车制造厂受到车型不断增加的巨大冲击,一条生产线往往要承担多个车型共线生产的任务。在整车厂冲压、焊装、涂装和总装四大工艺中,焊装车间自动化率高,且工艺复杂,是实现多车型柔性生产中最关键的工艺环节。本文概述了从产品设计到工艺规划在焊装车间柔性生产中的若干重要技术和方法。

产品平台化研发

汽车平台是在开发过程中使用相似的底盘和下车体的一组公共构架,该构架可以承载不同车型的开发和生产制造,在此基础上可以生产出外形和功能都不尽相同的产品。平台化已经成为各大汽车厂商整车开发的潮流,例如通用汽车的全球E平台、丰田汽车的MC平台、大众汽车的MQB平台以及现代起亚的HD平台等。平台化不仅可以缩短产品研发周期,优化物料供应链,还是实现高度柔性制造的基础。

同一平台车型的下车体零件往往相似或相同,如前纵梁、中底板和后底板等零件,使得底部工装可以共用,使得工艺主线上的工装复杂程度降低。如图1所示,某平台上后底板上设置了两个4号定位孔,该平台下的短轴车型使用靠前的4号孔,长轴车型使用靠后的4号孔,使得该平台下不同长度的车型不仅共用后底板零件,还可以共用4号孔定位销。

可制造性虚拟评估

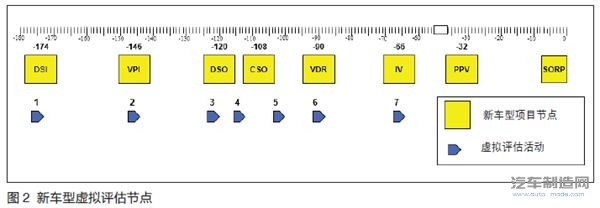

在产品开发前期,制造就需要介入设计,向产品输入制造要求,并在产品数模发布的各个阶段,使用虚拟仿真技术进行全面的可制造性评估,通过平衡产品性能和工艺要求,提高新产品开发和投放的速度,降低整车制造风险及制造成本。随着柔性化要求的不断提高,该流程内的虚拟评估节点不断增加,直至延伸到项目最前期。由图2可知,一个新的车型项目需要进行多次虚拟评估。

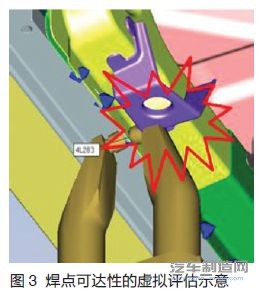

要满足多车型共线,必须验证产品设计的可行性。从虚拟评估内容上看,柔性白车身生产线制造是一个复杂的系统工程,集成了电阻点焊、涂胶、折边、激光焊接、螺柱焊接和螺母焊接等,其相关设备工艺的独特性直接影响产品开发的可制造性,设备工艺和产品设计的相容性是主要评估内容。例如,电阻点焊的可达性就是重要的评估内容之一,仿真工程师根据工艺过程在虚拟环境中载入产品数模和工具数模,通过焊枪运动仿真,判断是否所有焊点均可达(见图3)。

机器人视觉引导抓料系统

车型平台化一定程度上减少了同平台车型的差异零件数量,但受制于市场和产能规划等因素,一条生产线无法只生产单一平台的车型。因此,线旁物料数量会进一步增加,机器人视觉引导抓取系统可以识别不同车型的零件需求,同时提升自动化率,精简生产现场人员编制。

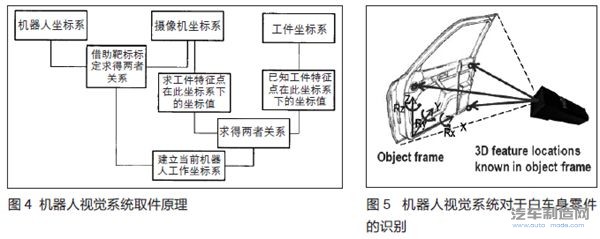

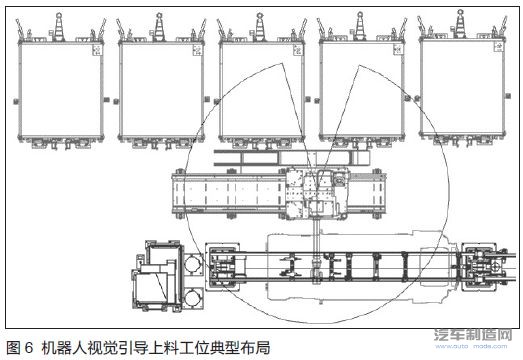

视觉引导系统是协同工业机器人作业的一种传感装置,连接了机器人、抓手和外部设备等,取件原理如图4所示。在整个设备工作中,视觉引导系统拍摄当前到位工件的状态计算出目标物体的位置信息,并矫正机器人坐标系或工具坐标系,直到工具与工件之间的相对位置与示教的状态完全相符。机器人坐标系、摄像机坐标系和工件坐标系之间的关系如图5所示。机器人视觉引导上料工位典型布局如图6所示。

工装夹具

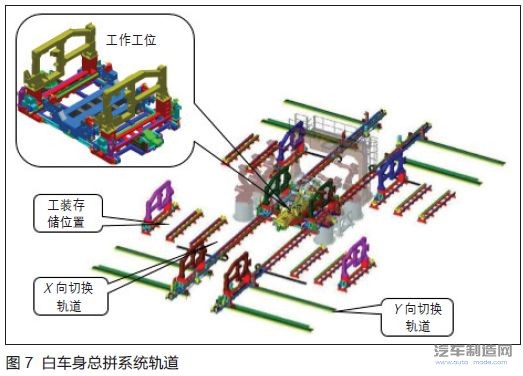

多车型共线系统,总拼工位是车身系统中最重要和最复杂的工位,直接影响车型共线的柔性和整车的尺寸合格率。对于分层式车身结构,每个车型都有两副总拼开合工装,分别是内侧围总拼工位和外侧围总拼工位。对于不同车型,上车体零件一般差异较大,故每引入一个新车型都需要制造新的开合工装。图7所示的三车型切换的开合工装轨道,有4个工装存储位。当准备生产某一车型时,开合工装需要从存储位滑出,随后进入中间的工作工位,夹紧后白车身后由机器人焊接。

当车型扩充时,场地需要继续外扩,并改进切换模式,因此该工位一般为焊装车间占地面积最大,且最为关键的工位之一。由于系统复杂,在引入新车型时,该工位占用的停产改造时间也最长,是新车型引入现有生产线时的关键工位。

车型配比

焊装车间除了主装配线外,还有若干分拼区域,例如内外侧围、前后厢盖和车门等。其中,内外侧围至主线的传输一般使用EMS循环小车,通过机器人或升降机将总成挂到EMS小车的支架上,通过循环的单轨集成电刷轨道将总成运送至主线(见图8)。相比其他传输方式,EMS小车传送速度快,支持多车型共线,可以根据主线的车型分配进行配比。但是在柔性生产线的规划过程中,通常是若干条分拼线支持一条主线,分拼区域的生产节拍要低于主线区域,因此如果连续生产某一车型,会存在分拼线无法供给主线需求的情况,为此需要通过结合分拼节拍、主线节拍、EMS小车数量和缓冲空间等作为输入,模拟生产状况,得出合理的配比。

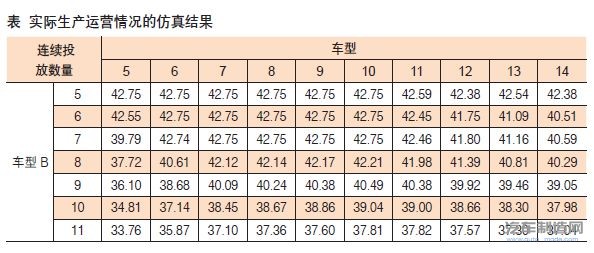

假设某工厂主线为A车型和B车型共线,主线产能为42 JPH。侧围内板线为独立的两个单元,A车型侧围内板分拼线产能27 JPH,B车型侧围内板分拼线产能22 JPH,A车型和B车型的EMS分岔线上各有6个EMS小车停车位作为缓冲,通过两个上料口为主线供料。通过以上条件作为仿真输入,可以得到的仿真结果如表所示。例如,连续投放A车型11辆后,再连续投放8辆B车型,则主线节拍最高可达到41.98 JPH,无法满足主线42 JPH的生产节拍要求。

从表中可知,在实际生产运营中,可以满足主线产能的车型投放比例。侧围分拼线的EMS仅是白车身柔性生产线中限制车型配比的一个环节,其他还包括专用设备的切换时间等,例如车型专用工装、抓手的切换时间等。

结语

整车制造是一个集成的、复杂的系统工程,规划一条柔性的车身生产线涉及到产品设计、虚拟仿真、人机工程、市场规划和计算机技术等多各方面。因此,汽车制造水平一定程度上反映了国家先进工业制造的水平和层次。未来汽车发展将呈现多样化、个性化趋势,对于汽车生产柔性的要求会进一步提高,汽车设计和制造过程将进一步吸收引入新技术、新工艺和新设备,从而实现更高的生产效率和柔性,提供给市场更有竞争力的产品。

- 下一篇:刀具磨削行业掀起激光技术的新热潮

- 上一篇:内螺纹同轴度测量

-

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30 -

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24

编辑推荐

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43