基于柔性化发动机制造的加工中心夹具优化

随着国内汽车工业的快速发展,加工中心尤其是卧式加工中心大量的被应用于柔性生产线当中,发动机的缸体、缸盖、曲轴、连杆、转向节和瓦盖等汽车零件均可以采用柔性生产线进行加工。对于柔性化生产,核心设计内容需要考虑不同类型的零件如何进行定位夹紧,这对夹具设计要求有着更大的包容性。在制造技术中,机床夹具是一种不可或缺的工艺装备,它直接影响着产品的加工精度和制造成本,因此机床夹具设计在企业的产品设计和制造以及生产技术准备中占有极其重要的地位。发动机缸体是发动机的基础零件和骨架,发动机的活塞、连杆和曲轴等动力部件都是通过缸体的支撑和定位才能保证发动机的高可靠性和高性能运转。基于这种结构特点,发动机缸体加工具有平面和孔系多、壁厚不匀、刚度低和加工精度要求高等特点。

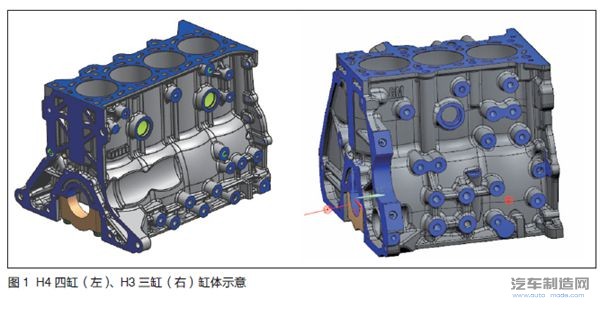

发动机产品的日新月异,给单一产品的生产线提出了更大的挑战。重庆发动机工厂缸体线在项目初期就规划使用德国进口的全自动卧式数控加工中心生产线,共线生产H4四缸缸体和H3三缸缸体,两种缸体在长度方面相差54 mm,高度相差9 mm。本文对原共线生产的策略进行风险分析,通过更改夹紧头设计批量生产后,在保证质量稳定的前提下降低了设备故障风险,减少了设备换型内容,提高了设备柔性化率。

现有夹具夹紧定位方式

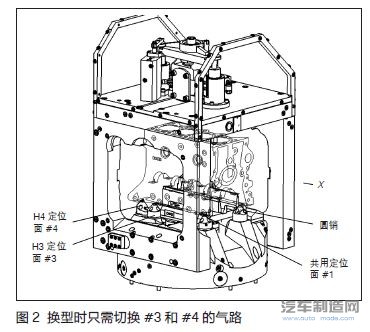

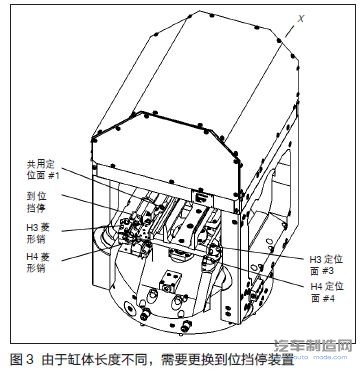

在重庆发动机工厂,GW0005-GW0008四台加工中心夹具均采用一面两销的定位方式,夹具上共有3个定位销,4个定位面。其中,H3和H4缸体共用圆销,各有独立的菱形销;4个定位面, #1和#2定位面为H3和H4缸体共用,#3为三缸缸体单独使用,#4为四缸体单独使用。具体操作中存在着如下问题:

1. 换型时只需切换#3和#4的气路,如图2所示。如操作人员忘记切换,设备气检值会超出正常范围,设备无法运行,从而确保设备不会发生故障。

2. 由于两种缸体长度不同,需要更换到位挡停的装置(见图3)。此装置如果忘记换型,设备会有报警信息提示,无动作运行,保护设备在异常情况下不会发生故障。

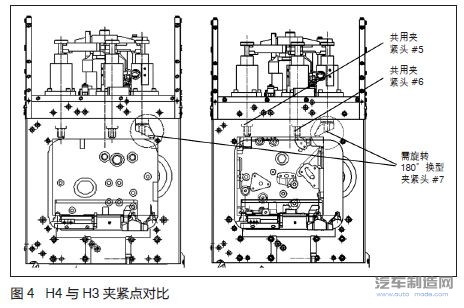

3. 需要对H3与H4顶面夹紧头进行换型。由于长度方向相差较大,原设计需要将顶面的#7号夹紧头拆卸后,旋转180°进行安装,在此状态下才能加工H3,如图4所示。若操作员工失误忘记旋转此夹紧头,设备将无报警,加工中心正常运行,会造成主轴或刀具与夹紧头发生干涉,导致设备损坏。

前两项换型内容设备发生故障的风险均较小,第三项换型内容风险最大,极易造成设备故障。我们对此夹紧头的设计进行分析后做出更改设计,提高了换型效率,在生产过程中有可能发生的问题得到预防和解决,减少了设备停机时间并降低了维修成本。

结构分析

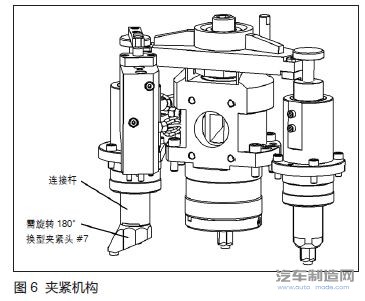

夹紧机构的顶面采用1个液压缸驱动3个连接杆,对缸体实施夹紧,夹紧力为7 MPa。原设计H4夹紧点(#5到#7)最大相距284 mm,H3夹紧点(#5到#7)最大相距226 mm。

夹具方案设计包括夹紧机构的选择、夹紧力的确定。两个夹紧机构由夹紧元件、传力机构和动力装置组成。动力装置提供外力,经过传力机构改变大小,最终通过夹紧元件改变方向,对工件施加一定的夹紧力。因此在分析和设计夹紧方案时,应从5个方面入手:夹紧力的方向、大小、作用点、作用顺序以及夹紧原件的结构或其组合。

工件夹紧有两方面的要求,一是稳定性要好,保证工件在整个动态切削过程中不会发生运动,始终保持静力平衡,且要有足够的抗振性;二是有限形变,夹紧力和切削力会使工件发生变形,必须有严格的要求以保证形变限制在公差范围内。

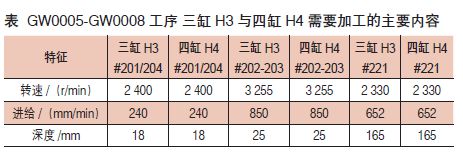

改进方案计划,将H4靠近后端面的夹紧点位置改为与H3一致,以达到不需要换型的目的,若更改夹紧点位置,H4夹紧点比原位置向里缩短58 mm,需要对比H3加工后端面的切削力与H4加工后端面的切削力。若在夹紧力范围内,不会对工件造成移动,方案可行。如表所示,在GW0005-GW0008三缸与四缸缸体需要加工内容主要有:三缸H3,包括#201-202、#203-204和#221;加工四缸H4,包括#201-202、#203-204和#221。如图5所示,经对比,两种机型加工内容、切削参数一致,故方案可行。

夹紧头优化方案分析

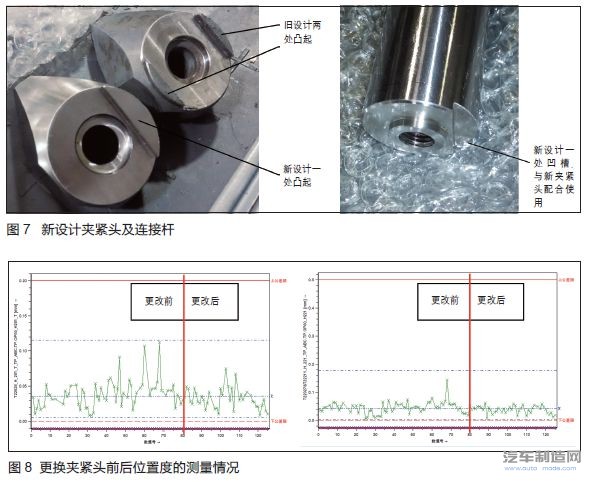

如图6所示,夹紧头#7与连接杆使用螺栓进行连接,夹紧头#7为对称结构,与连接杆由左右两处凹槽进行限位。新方案将连接杆更改为只有一处凹槽,夹紧头#7加工为只有一处凸起与凹槽进行配合,如方向错误则无法进行安装,如图7所示。

依据上述分析,加工参数将对加工质量会产生重大影响。但两种机型使用的参数一致,加工过程受力较类似,更改夹紧头设计后质量变差的风险较小,加工稳定性对比如图8所示。

三坐标测量的QDAS能力数据显示,更换夹紧头后对这些孔系加工无质量影响,且加工稳定,说明本文所述的更改方案有效,加工过程不会对工件造成移位或过定位。

结语

本文从共线生产的两种型号缸体入手,解析了现有加工中心的夹紧定位方式,分析了换型带来的风险及损失,提出了共用夹紧头的方案。更改设计方案实施后,理论分析结合实际验证,新设计可以大大提升换型时间,减少人力成本,提高生产效率,减少了设备的撞机风险,消减了很多的设备故障停线及维修时间。

综上所述,我们可以得出如下结论:对于柔性化生产线,换型内容需要有设计防错或设备报警防错;对于差异较大的产品进行共线生产,需提前分析加工内容的排布、刀具的挑选以及加工参数的制定。

-

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30 -

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24

编辑推荐

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43