基于鱼刺图的副箱驱动齿轮尺寸符合性提升

零件的尺寸符合性是衡量零件加工过程稳定性的重要指标,在生产过程中,会有很多因素影响零件的尺寸符合性,如何使零件符合工艺文件要求,以及如何减少各种因素对加工稳定性的影响,就成为加工过程中必须要考虑的问题。我公司生产的加长型副箱驱动齿轮,热后车工序轴向尺寸众多,频繁发生尺寸超差现象,严重影响了尺寸的稳定性,造成了生产的延误,提高了加工成本。为了找出问题的原因,本文引入了鱼刺图进行分析,最终找出了影响加长型驱动齿轮轴向尺寸稳定性的原因,并且提出了相应的解决策略。

加长型副箱驱动齿轮的加工现状

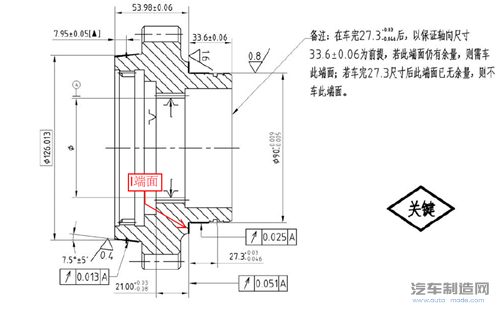

加长型副箱驱动齿轮在热后车削过程中,尺寸不稳定,严重影响了现场生产。图1所为示为热后车的工艺简图。在加工过程中存在以下问题:

1.轴向尺寸稳定性差

加工过程中以内花键端面作为定位面,在加工过程中尺寸27.3(+0.03,-0.046)、21(+0.03,-0.08)、53.98±0.06和33.6±0.06这4个轴向尺寸频繁超差。为了满足尺寸,工人需不断调整刀补,造成停工多,影响生产效率。

2. 锥面黑皮现象

车锥面时,在达到工艺要求尺寸时,表面留有黑皮,影响表面质量。

运用鱼刺图分析

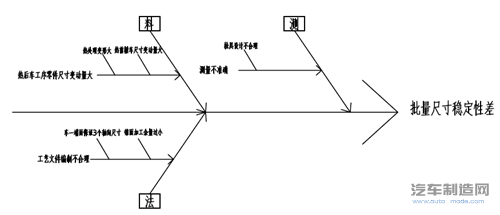

针对上述问题,我们利用鱼刺图来寻找问题的原因。

1. 鱼刺图简介

产品质量是生产过程中许多因素共同作用的结果,这些因素包括人、机、料、法和环。由于这5个因素的每一个方面都包含了许多具体的因素,这些因素又是其他因素互相作用的结果,因此在生产过程中分析影响产品质量的原因时,要把对影响产品质量的各种因素条理化,把可能引起某一事件的直接和间接因素按不同层次进行排列,形成既有脊骨又有骨刺的鱼刺图,进而采取相应的措施来控制产品质量。

2. 零件的加工过程分析

此零件的加工过程为:热前精车I端面给热后车留0.15的车削余量,热后通过车I端面,首先保证尺寸27.3(+0.03,-0.046),在27.3进公差的情况下,调整刀补,同时保证尺寸21(+0.03,-0.08)、53.98±0.06和33.6±0.06,这就需要工人每个零件都要检验测量,并且要不断调整刀补,这在现场加工中是不现实的。通过以上加工过程的分析,我们画出如图2所示的鱼刺图,对其中的原因进行分析查找。

图1 热后车工序简图

图2 鱼刺图

针对各项原因进行分析

针对以上鱼刺图的分析,造成批量尺寸稳定性差的原因可能存在于料、法和测三个方面。为找出问题的真实原因,我们从同一批次毛坯中随机选取了30件零件进行编号,组成一个小批量进行实验跟踪,前提条件在热前精车工序对涉及到的尺寸进行全检,保证满足公差要求,

1. 料的因素

在小批量验证中,考虑到零件的热处理变形有可能会导致零件的轴向尺寸变动,因此我们对零件进行了热变形试验,每一个编号零件记录下热前尺寸,热处理完毕后,记录下相应的热后尺寸,得出变形量,如表1所示。

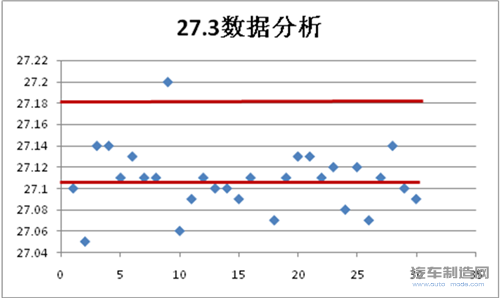

(1)由以上变形试验结果分别分析尺寸变形对加工不稳定的影响。工艺热前留的端面余量是0.15,如果工人调整好刀补,使得车削量是0.15,正好保证卡簧槽尺寸达到中差27.29,如表1第3组数据所示,此时54.14经车完后尺寸是54.14-0.15=53.99进入公差合适,33.56经车削后尺寸是33.46+0.15=33.61进入公差合适;工人调试好首件后,程序以此调整好的刀补加工,我们来分析不合格的零件,27.3最终产品图尺寸公差是(+0.03,-0.046),那么小于27.104或者大于27.18的零件都不合格。尺寸的分布情况如图3所示,零件超差率为43%。同理,其他几个轴向尺寸也都有类似的超差问题存在。

(2)从表4还可以看出,锥面热后会产生一定的缩量,缩量最大有0.04,根据经验,工艺上锥面留量一般在0.15左右。经过热处理变形,车削余量在0.11左右,余量过小,不能完全去除表面残留的黑皮,影响了表面质量。

图3 数据分析

图4 热变形试验数据

2. 法的因素

工艺编制不符合尺寸链规则:在热后车工序中,由于定位面在内花键的端面,只有21(+0.03,-0.08)是直接保证的,其他的3个尺寸是间接保证的,如53.98±0.06这个尺寸是由33±0.02以及21(+0.03,-0.08)这两个尺寸间接保证,根据尺寸链规则:闭环尺寸链公差等于各个开环尺寸链公差之和,即 0.04+0.11>0.12,因此53.98这个尺寸有超差的可能性。同理,其他几个尺寸也要同时保证,显然难以达到。

3.测的因素

热后及热前检测卡簧槽安装距使用的检具塞板(见图5),由于卡簧槽的定位面比较小,又由于用平面塞板检测圆柱体,接触面积小,导致卡板不易放平。引起测量误差,经现场工人及检验人员反馈,此塞板严重影响了尺寸测量的精确性。

图5 检具塞板

图6 工艺调整

图7 专用检具

方案论证并固化工艺

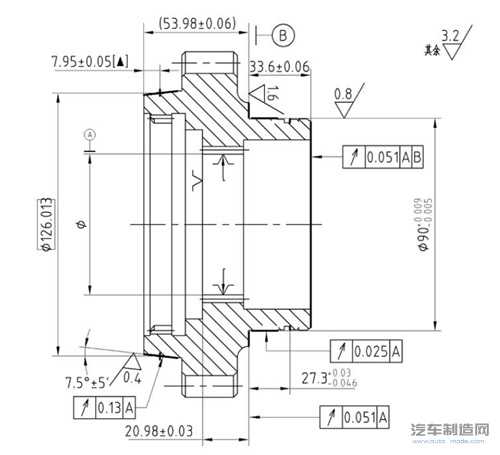

根据上述试验结果及分析,工艺初步采取以下措施,如图6所示。

1. 由表1可以看出,这3个尺寸的变形量都是往车量增加的方向变形,因此,工艺热前给热后的留量都改为0.1,同时,给卡簧槽的右端面及33.6尺寸的右端面各留0.1的余量,在热后车这道工序时,基准在内花键的端面,直接保证的尺寸21(+0.03,-0.08)压缩公差变成20.98±0.03,53.98±0.06由热前尺寸33±0.02与20.98±0.03间接保证,根据尺寸链原则,完全可以满足;另外通过车槽右端面保证尺寸27.3,车右端面保证尺寸33.6;由于热后锥面尺寸会缩小0.03左右,因此为了保证热后0.15的车量,热前给热后留0.18的余量。

2. 改进检测卡簧槽的热前及热后塞板,采用一种用于检测圆柱面轴向尺寸的专用检具,如图7所示。此检具能够与定位端面紧密贴合,测量准确,而且设计成半圆型,能够实现零件在机床上的在线检测,增强了检具的可靠性和通用性。

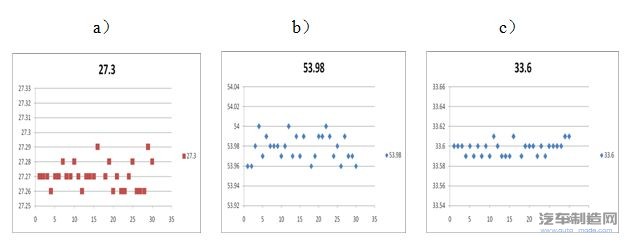

按更改后的工艺设计临时工艺,并进行工艺验证:随机选取30件零件,按照下发的临时工艺进行加工,热后车完进行检验,工人调试好首件后,对30件零件进行连续加工,全程未进行刀具补偿,对每件零件进行检验。结果显示,所有的尺寸均符合公差要求,而且尺寸分布非常均匀,如图8所示(其中纵坐标为尺寸的公差范围值),说明过程加工能力非常稳定。

经过验证后,目前已对所有此类型的零件工艺进行整改并持续进行跟踪,目前为止,加工比较稳定,无异常发生。

图8 随机选取30件零件,尺寸符合公差要求

结语

针对副箱驱动齿轮加工过程中尺寸不稳定的现象,我们进行了跟踪,并利用鱼刺图对此进行了分解,根据零件的现场加工试验,分别从零件热处理变形、工艺编制和检具等方面给出了原因分析,并针对这些原因给出了相应的解决方案。结果显示,更改后的方案能够完全满足零件加工,提高了加工的精确性和稳定性。于是,我们对所有的类似产品的工艺进行了更改,从根本上解决了车间现场加工不稳定的现象,提高了加工的效率,保证了生产的正常进行。

-

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30 -

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29 -

强强联合,共谋新篇:埃马克集团与重庆三友集团

2025-09-24

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33