汽车制动器与整车匹配设计方法研究

(1)大都强调对制动系统的整体设计和性能计算,而对制动器的设计则以选型一提而过;制动器性能评价上也只是以计算个别指标为主,不能全面反映制动器的性能。

(2)关于制动器与整车匹配设计方面的研究只是侧重于某方面,如有的侧重于制动力匹配设计,有的侧重于制动器结构设计而没有对其性能进行验算,有的提到了制动器性能计算但忽略了对整车性能的计算。

该文通过对制动器与整车匹配设计影响因素的分析,从制动器结构设计、制动器和整车性能计算等方面研究汽车制动器与整车匹配设计方法。

1 影响因素分析

影响制动器与整车匹配的因素,在制动器方面有制动器的结构形式、制动器尺寸和质量、制动器摩有制动器的结构形式、制动器尺寸和质量、制动器摩擦材料的性能、制动器内部零件的传动及其机械效率、制动器间隙,在整车方面有车轮结构尺寸、整车的载荷分配。

1.1 制动器的结构形式

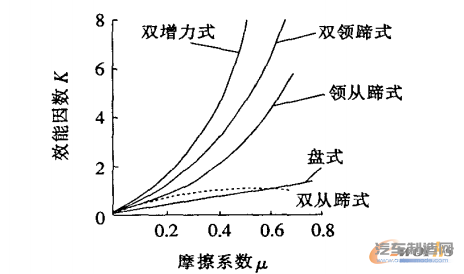

不同的制动器结构,其制动效能因数及稳定性不同,影响整车的制动性能。不同形式制动器的效能因素如图1所示。

图1 不同形式制动器的效能因数

由图1可见:双增力式制动器的效能最高,双领蹄式次之,领从蹄式中等,盘式制动器效能因素最低。制动器制动效能稳定性与其效能因数高低相反。在进行制动器设计时,要从整车所要求的制动性能出发,选择合适的制动器形式。

1.2 制动器结构尺寸和质量

出于行驶稳定性方面的考虑,选择的汽车轮胎尺寸往往较小。因此,应选择尺寸小而效能高的制动器。车轮制动器属于非簧载质量,故应尽可能减轻其质量,以提高汽车行驶平顺性。

制动器的个别尺寸对制动器性能的影响也相当大,如鼓式制动器的制动蹄包角的影响。摩擦片的包角越大(通常为100°~130°),则摩擦面积越大,磨损特性愈好,单位面积的制动力减小,制动效能越好。但制动包角过大会引起制动器自锁。以固定销式领从蹄制动器为例,减小制动蹄包角平分线与最压力线夹角,可增大制动输出力矩。这就是通常采用的改变制动蹄布置以增大制动力的办法。

1.3 制动器摩擦材料的性能

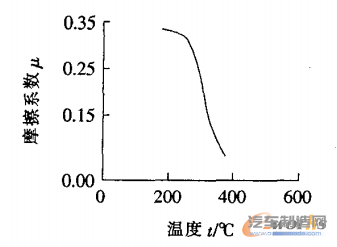

摩擦材料的摩擦系数是影响制动器制动力矩及稳定性的重要因素之一,要求摩擦材料具有一定摩擦系数及稳定性,这是确保制动器有足够的效能及稳定性的必要条件之一。尽管对摩擦材料在不同温度下的摩擦系数波动作出了严格规定,生产厂家也热性低,在高温时极不稳定(摩擦系数与温度的关系见图2)。当温度升高时,摩擦材料的摩擦系数因酚醛树脂的分解而迅速下降,400℃左右时降至最低值,从而使制动器力矩大大降低。

图2 摩擦系数与温度的关系

1.4 制动器内部零件的传动及其机械效率

制动器内部零件的传动及其机械效率直接决定整个制动器的工作效率,也就直接影响制动器和整车的制动性能。因此,对制动器的机械效率进行准确计算对于制动器和整车制动性能的预测与改进尤为重要。

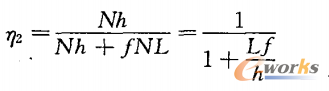

传统凸轮式固定销制动器计算中,机械效率只计凸轮与蹄摩擦损失,因此计算结果往往与台架试验相差甚远。应该按下式计算制动器机械效率:

根据的推荐值,制动凸轮轴与支承座机械效率为0.95~0.98,这里取0.95。制动蹄与凸轮之间的机械效率为0.7~0.9,渐开线形凸轮配滚轮的机械效率较高,而圆弧形凸轮配平台的机械效率较低。具体计算如下:

(1)对于圆弧形凸轮和平台蹄片匹配方式,制动凸轮效率:

式中:N为凸轮对蹄片的作用力;h为制动凸轮对制动蹄的作用力臂;f为凸轮蹄片摩擦系数;L为制动凸轮行程。

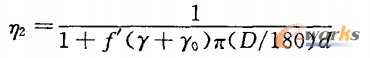

对于渐开线形凸轮和滚轮蹄片匹配方式:

式中:f'为凸轮与滚轮的摩擦系数;y为升角;y0为 初始升角;D为制动滚轮直径;d为滚轮轴直径。

1.5 制动器间隙的影晌

制动鼓与摩擦衬片之间或制动盘与摩擦衬块之间在未制动的状态下均应有工作间隙,以保证制动鼓或制动盘自由转动。一般来说,鼓式制动器的设定间隙为0.2~0.5mm,盘式制动器为0.1~0.3mm(单侧为0.05~0.15mm)。此间隙的存在会导 致踏板或手柄的行程损失,从而直接影响制动系统的灵敏度。因此,制动器间隙应尽量小。为了实现此目标,可安装制动器间隙调整装置,但调整装置的结构形式和安装位置必须保证调整操作简便。

1.6 车轮结构尺寸

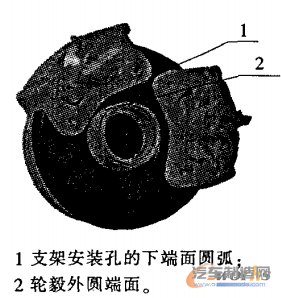

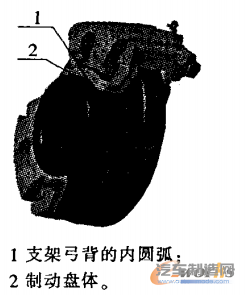

车轮的结构尺寸直接影响制动器安装。对于鼓式制动器,车轮轮毂的直径大小直接决定制动鼓的最大直径,在设计时只能以此最大直径为前提来实现整车性能方面的要求。对于盘式制动器也有同样的情况,例如液压盘式制动器主要是安装在转向节上,与其相关的有轮辋、轮毂等,有时由于结构等原因无法直接安装在转向节上,尤其是在“鼓改盘”时,则需要采用安装板等过渡连接装置。与轮毂有配合关系的主要是支架,支架安装孔的下端面圆弧(图3中的1处)必须保证支架的结构强度和制动半径,同时还必须保证其与其下方的轮毅外圆端面(图3中的2处)留有一定间隙,以免发生干涉。与制动盘的安装关系见图4。

图3 支架与轮毂配合图

图4 支架与制动盘配合图

1.7 整车的载荷分配

整车的载荷分配直接决定制动器制动力矩要求,从而决定制动器所要实现的制动性能,这是制动器结构设计和材料选择的一个前提。

2 制动器与整车匹配设计方法

2.1 制动器形式的确定

以双轴汽车为例,制动器形式主要有全为盘式、全为鼓式、前盘后鼓等类型。主要根据车型、车辆所要满足的制动性能、国家或行业标准及制动器本身的结构和性能特点等来确定制动器类型,例如重型汽车上一般采用鼓式制动器,以利用其较大的制动效能。

2.2 制动器具体结构的确定

根据整车参数及性能要求,确定制动器的结构参数和性能参数。在保证制动性能的前提下减小制动器的尺寸,有利于制动器的安装和维修。同时通过对其力学性能(强度与刚度)与热力学性能(一定工况下的制动器热性能)进行反复计算和校核,确定制动器的结构参数。

2.2.1 制动器结构确定的一般原则

制动器设计中需考虑与某一确定车型的匹配问题,必须遵循如下原则:

(1)满足汽车性能的要求,主要是制动性能要求,如制动器的制动力矩和制动力必须满足要求。

(2)遵从相关法规或标准的要求。制动器的有些结构尺寸、所用材料及加工工艺等都有相应的法规限制,必须在法规(标准)下进行设计或选择。

(3)空间匹配良好。设计出的制动器必须能很顺利地安装到整车上,且能正常工作,不会与周围部件发生干涉。

(4)成本耗费较低,且尽量与所配车型相一致。在满足性能的前提下,尽量做到低成本,主要体现在材料使用和加工工艺上,以降低整车的成本。但对于豪华车,为了达到高档的目的,制动器成本可相应提高,使用更好的材料和加工工艺。

2.2.2 制动器主要结构参数的确定

鼓式制动器与盘式制动器主要参数的确定方法。

2.2.3 制动器主要部件结构形式的确定

制动器主要部件的结构形式对制动器的力学性能影响很大,如果设计合理,则在制动过程中不会产生刚度和强度方面的问题。在确定制动器主要部件的结构形式时应该选择合理的布置形式,如制动底板形式(对鼓式制动器而言)的确定:制动底板中间 的凸台突起方向应朝上,周边要有加强肋以增加刚度,加强肋的位置以靠近支座为宜。

2.2.4 制动器性能计算及评价

(1)制动器效能因数计算。

(2)制动器制动力矩计算。

(3)制动器所产生的制动力计算,并与最大地“ 筒制动力作比较,判断制动 所能提供的最大制动力是否满足要求。如不满足,则重新进行结构设计,然后进行校核,直到满足为止。

2.3 整车制动性能的理论验算

根据所给整车参数,由相关计算公式计算整车制动性能指标,最后与设计任务书指标要求和制动法规作比较,对匹配情况作理论分析。需验算的项目有制动器制动力分配系数 、同步附着系数 。制动距离S、利用附着系数(备选计算项目)。

2.4 试验验证

2.4.1 台架试验

对设计好的制动器进行台架试验,得到几种预定工况下的制动器制动力情况,分析制动器能实现的制动力大小及其匹配是否合理。

2.4.2 道路试验

将设计好的制动器安装于所要匹配的车型上,按照相关标准规定的方法进行道路试验。根据测得的相关试验数据,分析汽车制动减速度、制动距离和制动稳定性是否满足国家标准或其他国外法规(如ECE法规)要求。

2.5 小结

若通过理论计算及试验验证后汽车制动性能良好,则表明该制动器与整车匹配成功;若结果不理想,则需重新进行匹配设计,直到匹配成功。

3 结语

该文在详细分析影响制动器与整车匹配的因素的基础上,提出了汽车制动器与整车匹配设计方法,该方法具有完整的设计思路和设计原则,弥补了以往方法的不足,可为汽车设计提供参考。

- 下一篇:汽车发动机铝合金核心零部件样件快速制造工艺

- 上一篇:汽车车门线束设计

-

一汽车工厂在武汉正式投产!

2025-10-27 -

金杯品牌日即将启幕 4.0质慧工厂全面展现制造升

2025-10-18 -

奇瑞汽车,成立新公司!

2025-10-18 -

宝马建成全球首座人工智能汽车工厂!全靠电力驱

2025-10-17

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43