客车乘员舱复杂结构综合导热系数计算

乘坐和驾驶汽车已经成为我们日常生活和工作的重要组成部分,因此用户对汽车乘员舱内热舒适性的要求也越来越高。而乘员舱内及舱体结构和材料十分复杂,如果不对乘员舱内热环境的气流进行合理的组织,温度场和流场分布不合理造成舱内温度分布不均匀,引起部分乘员的不舒适。而其中温度场分析,是评价热舒适性、空调性能和除霜除雾效果重要指标。相比于传统实验测量舱内点温度分布,数值仿真能够获得舱内各区域的温度分布,有着极大优势。但由于汽车自身结构的复杂以及舱内外多种换热形式,使得汽车热分析过程中,热负荷的准确计算极为重要。通常计算人员是通过一系列简化后再进行计算。

目前,在汽车热边界条件处理方面,车身各部分均按多层均匀平壁传热考虑。这样的简化处理存在一些问题。汽车车身壁面除门窗玻璃以外,一般由外板、隔热层、内饰板组成。在这些固体层中,热量传递是靠导热。但是由于车身壁面中存在空气层,即气隙。而在气隙内则同时存在着导热、辐射换热和对流换热现象。而车身内外表面又分别存在对流换热。所以只是简单地按多层均匀平壁传热来考虑,不够准确。

本文对车室内热负荷的计算和乘员舱热平衡模型的建立进行尝试。将车体按照结构与传热性质分成多个部分,针对热环境进行相应的分析简化。提出综合导热系数确定方法,计算出车体综合传热过程的传热量,推导得出导热系数,从而作为边界条件加载于壁面。通过数值分析与计算结果对比证明综合导热系数能够满足计算要求。

1 综合导热系数

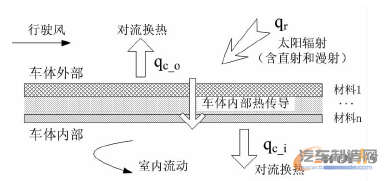

乘员舱外壁面受到太阳的热辐射,外壁面温度高于环境空气温度,与环境空气进行对流换热;车身外壁面吸收太阳热辐射,通过车身壁面向乘员舱内传热;发动机舱的散热亦通过对流与导热传入乘员舱;地面的热辐射使汽车地板温度升高。汽车与太阳的相对方位决定了车身外壁面受到的太阳辐射强度,外壁面颜色义影响乘员舱对太阳热辐射的吸收率。综上所述,汽车乘员舱与外界环境的热传递方式有三种:导热、对流和辐射,如图1所示。其中,辐射部分在CFD计算中有着单独的模块,此处只考虑车体的导热和对流传热。将结构内部的导热、对流等传热形式产生的热损失都示为单层材料的导热损失,通过热损失及总厚度确定综合导热系数。

图1 车体传热过程

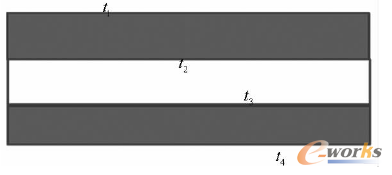

图2 车体导热系数计算模型

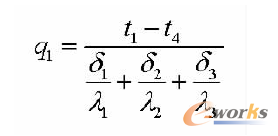

以三层结构车体为例,其中中间存在气空隙。综合导热计算方法:

式中,q1为传热量,δ为各层厚度,入为各层材料的材料特性。其中气隙采用空气的材料特性。

式中,q2为气隙的对流换热量。经迭代,q1和q2相近,确定各层的最后温度以及传热量。

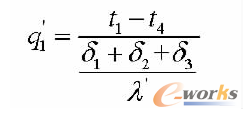

式中,q1′为最终传热量,λ′为综合导热系数。

1.1 计算模型

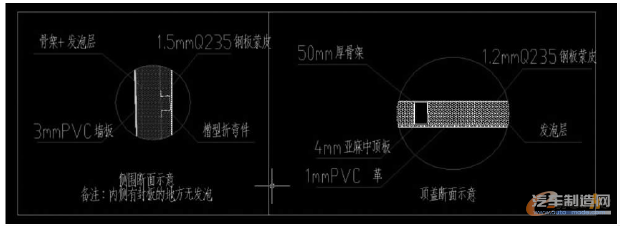

为了验证计算方法,以实际某车体为例,具体参数如图3所示。

如图3所示为车体断面示意,图中断面由多种材料组成。这些材料的导热性能差异性很大。

图3 车体截面结构示意

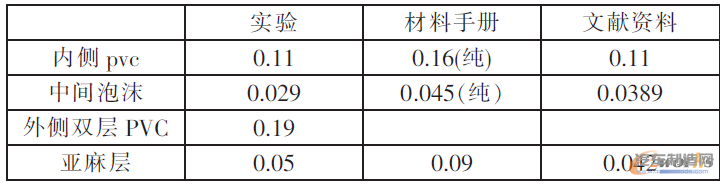

1.2 材料的导热系数

单层材料的导热系数,通常是通过实验测定、查询材料手册、结合相关文献的方式,对数据进行分析对比,最终确定材料的数值。本文中涉及的材料相关数据见表1。

表1 各材料导热系数

表1为相关材料的材料特性,根据上表本例以实验数据为准。

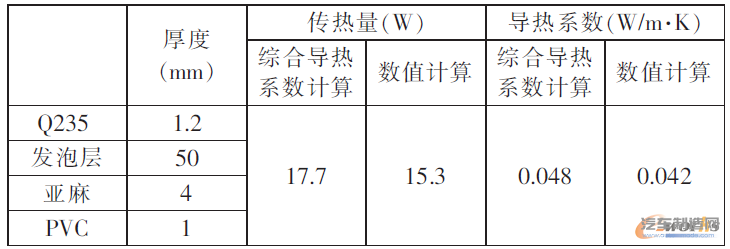

2 仿真验证

通过建立多层结构的数值计算模型,加载内外温差的边界条件,计算出热损失从而确定导热系数。最终计算结果见表2。

表2 计算结果对比

表2为顶盖传热系数计算与算例仿真结果对比,综合导热系数结果来看两者相差不大。本项目采用公式计算确定其他部分的传热系数。

3 结论

本文通过将车体原本存在的内外表面对流以及复杂结构内部传热综合计算其传热量,推导出综合导热系数,并以实际车体截面建立仿真计算模型进行验证。计算结果综合导热系数的计算方法与数值计算接近。通过这种方法能够快速的计算出车体各部分的传热量。从而减少了汽车CFD热边界方面的计算量。另一方面将车体复杂内部结构传热简化为固壁传热,减少了计算固体部分的网格量,将有效提高数值计算的收敛性。

-

一汽车工厂在武汉正式投产!

2025-10-27 -

金杯品牌日即将启幕 4.0质慧工厂全面展现制造升

2025-10-18 -

奇瑞汽车,成立新公司!

2025-10-18 -

宝马建成全球首座人工智能汽车工厂!全靠电力驱

2025-10-17

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43