FEA在前接梁轻量化项目开发中的应用

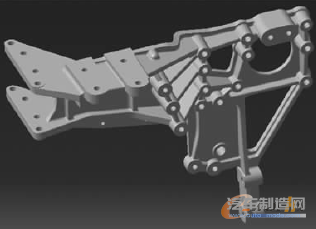

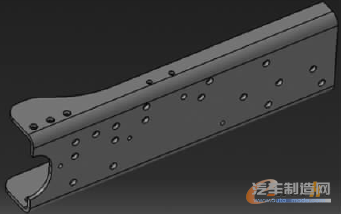

项目开发过程中,对于车架设计,如何采用最轻的部件、最简单的工艺和最低的成本实现车架结构的良好性能是非常重要的。基于以上特点,在满足设计要求的情况下,尽可能将铸件改为钣金件。因为铸件相对于钣金件来说,笨重、工艺复杂、成本高,所以将先前的铸件前接梁(图1)替换为钣金件前接梁(图2)。前期针对这种新开发的前接梁,通过整车可靠性试验发现前接梁损坏比较严重。通过仿真分析,给出了前接梁最终的优化设计方案。

图1 铸件前接梁

图2 钣金件前接梁

1 前接梁损坏照片

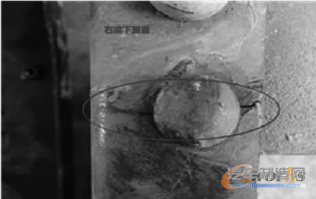

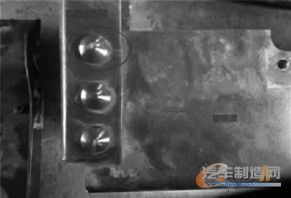

通过试验得知,如图3-4所示,前接梁的上下翼面均有不同程度的损坏,以上为现场拍的照片。

图3 右侧前接梁下翼面断裂图

图4 右侧前接梁上翼面断裂图

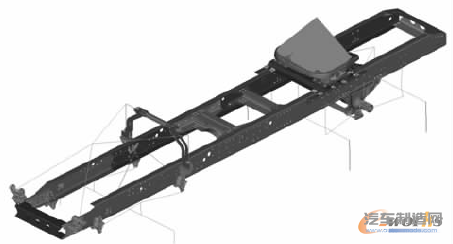

2 有限元模型

车架有限元模型如图5所示,铸件采用四面体单元划分,钣金件采用四边形壳单元划分。网格质量按照公司有限元网格质量规范进行检查,螺栓孔采用RBE2-CBAR-RBE2连接,采用NASTRAN求解器计算。前接梁材料选用QStE500。

图5 车架有限元模型

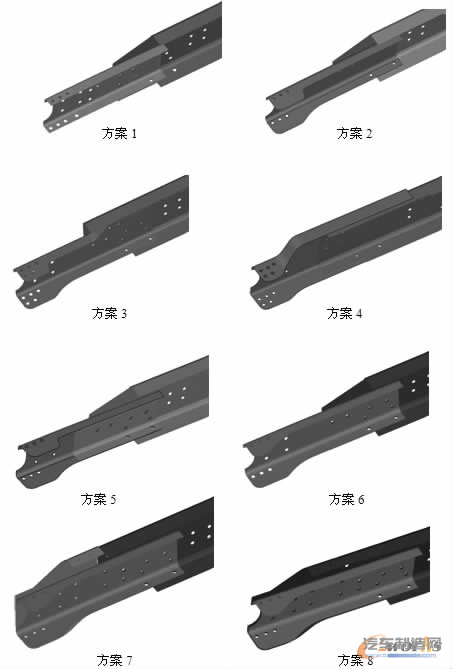

3 前接梁结构方案

方案1,试验车辆使用方案。方案2,前接梁与首横梁连接孔处加强。方案3,增加前接梁腹板的高度,安装在纵梁内侧。方案4,增加前接梁腹板的高度,安装在纵梁外侧。方案5,在方案2的基础上,前接梁内侧增加衬板。方案6,在方案2的基础上,增大前接梁上下翼面过渡圆弧。方案7,在方案6的基础下,改变前接梁附近纵梁结构。方案8,在方案6的基础上,纵梁延伸到最前端。

图6 前接梁结构

4 计算工况

扭转工况:根据实际情况结合经验对车架施加边界条件,垂直方向-lg加速度,在轮胎接地点左前和右后对角抬高某高度。

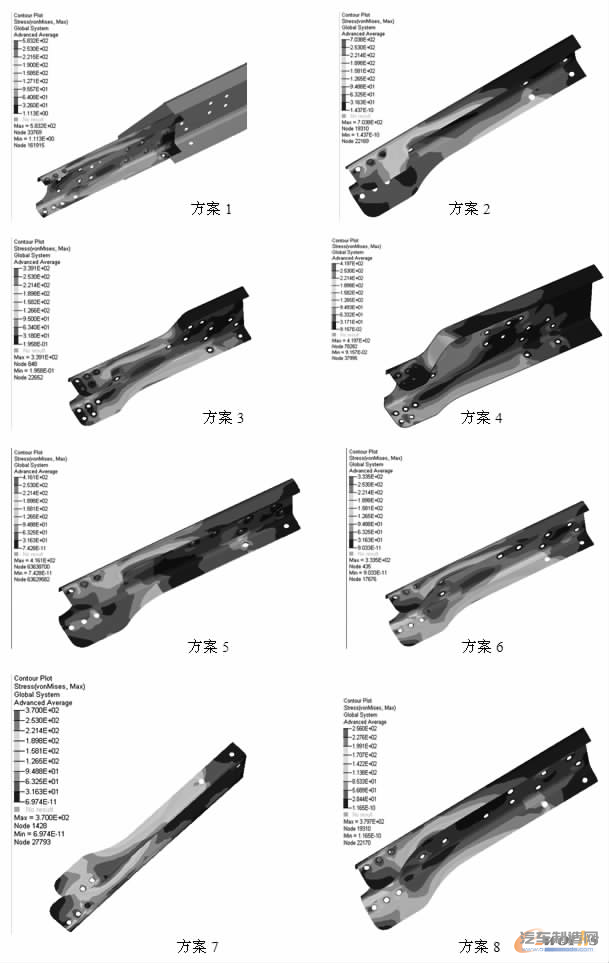

5 不同前接梁方案扭转工况计算结果

结果文件通过后处理软件进行处理,应力单位MPa。

由前接梁应力云图可以看出,最大应力值所在部位基本一致,最大应力值由方案1的583.2MPa降到方案8的256MPa。最终前接梁结构采用方案8的结构。

图7 前接梁应力云图

6 结论

本文采用有限元分析方法,对以上8中方案进行扭转工况应力分析。通过以上8种方案的分析,结构进一步优化,前接梁孔位附近的应力得到了降低,应力值由方案1的583.2MPa降到方案8的256MPa。改进后的前接梁在实际的路试中,路试4175km,前接梁无损坏,充分验证了此种结构的合理性。

-

一汽车工厂在武汉正式投产!

2025-10-27 -

金杯品牌日即将启幕 4.0质慧工厂全面展现制造升

2025-10-18 -

奇瑞汽车,成立新公司!

2025-10-18 -

宝马建成全球首座人工智能汽车工厂!全靠电力驱

2025-10-17

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33