基于Hypermesh Abaqus的汽车燃油系统有限元分析

燃油系统是汽车至关重要的部件之一,它关系到每个乘客的生命安全。早期的燃油箱大多由金属材料制成,后来多改用合成材料来适应汽车轻量化的发展需求以满足新的汽车燃油经济性标准,伴随着汽车工业的发展,塑料燃油箱得到了较快的发展。世界上第一只汽车塑料燃油箱是在上世纪60年代由德国大众汽车公司、BASF公司和KAUTEX公司联合开发的,并成功应用于PORSCHE车上。由于燃油系统的复杂性和材料的特殊性,其极限工况载荷下的应力应变一直是燃油系统设计中关注的重点。本文运用Hypermesh建立整个燃油系统完整模型,通过和试验数据对比模态验证了模型的正确性,并运用ABAQUS的静力学非线性计算模块,对极限载荷工况下的燃油系统结构强度进行模拟计算,校核极限工况下燃油系统强度是否符合设计规范要求,以指导设计改进。

1 有限元模型

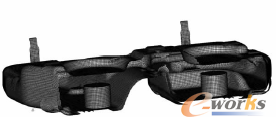

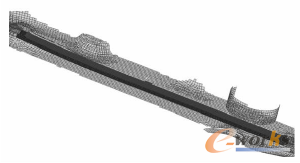

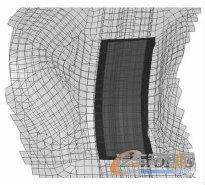

图1、图2是整个燃油系统的有限元模型,包括塑料燃油箱本体、隔热板、绑带、油泵、油泵弹簧和减震垫。采用壳单元建模,其中油箱本体和钢带、隔热板、油泵、减震垫均为接触对,此外钢带与隔热板直接也设置接触。油泵和减震垫设置为刚体,减震垫的厚度随着与油箱本体之间的接触力的变化而变化。各个接触面之间均为非线性接触。图3、图4为接触对设置图。

图1 塑料燃油箱总成

图2 塑料燃油箱本体剖面图

图3 绑带和油箱本体接触对

图4 绑带和隔热板接触对

模型中,油泵底部与油箱内表面接触,上部通过梁单元连接油泵与油箱油泵口,如图5所示。

燃油箱本体材料为HDPE,隔热板材料为AL绑带材料为ST12。整个模型一共92470个单元。

图5 油泵与油箱本体连接

2 边界条件

减震垫固定并与燃油箱本体接触。绑带螺栓孔处施加向上4mm的预紧位移。油泵弹簧初始位置受到大小为64N的拉力。

在以上边界条件下,根据工作状态中可能遇到的极限情况,分别对油箱本体施加额定容积下的液压和沿着Z负方向的lOg重力加速度和极限内压。

在此载荷下,研究燃油系统各个部件是否能够达到规定的强度要求。

3 模型验证

为了验证搭建的燃油系统有限元模型正确性,对模型进行模态分析,取前三阶振动频率和振动台架试验得到的振动频率值进行对比,对比结果如表1所示。

表1 有限元模型与试验共振频率对比表

由表1可知,计算值都高于试验值,这是由于在有限元建模时对油泵结构进行了简化,并删除了油箱本体上一下管卡、凹槽等一些小特征,导致整个模型刚度偏大。尽管如此,燃油系统有限元模型模态分析计算值与试验值的相对误差基本在5%以内,这表明有限元模型能较好的反应燃油系统真实特性。

4 计算结果及分析

图6为在Z方向10g重力加速度载荷下燃油箱绑带应力分布图。由计算结果可知钢带固定端应力值最大,达到346MPa,大于材料屈服应力340MPa,不符合强度要求。需要改变设计方案。

将钢带结构外形进行优化,通过多次尝试对比,最终钢带结构的优化方案如图7所示。

改变油箱绑带端部结构之后,在相同的载荷工况下,燃油系统应力结果如图8所示。

由计算结果可以看出,钢带端部结构优化之后,应力最大值降至325MPa,符合强度要求。

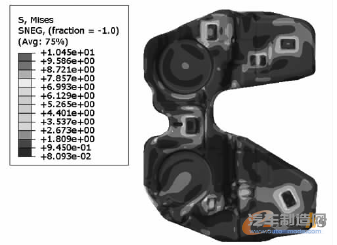

除绑带外,油箱本体的应力指标也是重点关注的数据,图9为油箱本体应力云图,由于油箱本体材料屈服应力为24MPa,可以判断在此工况下油箱本体强度符合要求。

图6 10g重力加速度下系统应力图

除Z负方向lOg重力加速度载荷之外,燃油系统还存在呼吸状态,即油箱内压最高和最低状态。一般情况下,普通燃油箱需要承受最高内压为30KP,最低为-3.5KP,高于或者低于这一压强,油箱上的阀门就会自动打开,调节内压。

图7 优化方案

图8 优化后10g重力加速度下系统应力图

图9 优化后10g重力加速度下本体应力图

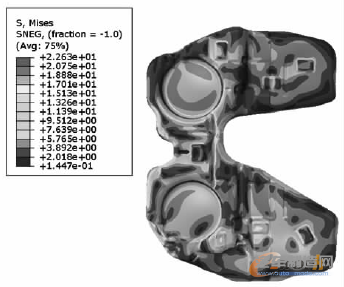

图10~13分别为油箱内压为30KP时的Z方向变形量云图、油箱本体应力云图、绑带应力和等效塑性应变云图。从图中可以看出,油箱本体和绑带的应力最大值均没有超过材料的屈服应力即24MP和320MP。

图10 30KP内压下油箱本体应力图

图11 30KP内压下绑带应力图

图12 30KP内压下绑带等效塑性应变应力图

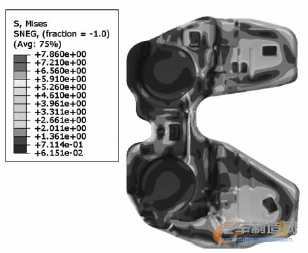

图11~14分别为油箱内压为-3.5KP时的油箱本体应力云图和绑带应力。从图中结果可以看出在-3.5KP工况下,本设计方案的结构强度满足要求。

图13 -3.5KP内压下油箱本体应力图

图14 -3.5KP内压下绑带应力图

4 结论

本文运用Hypermesh软件对整个汽车燃油系统进行精确建模,并验证了模型的正确性。并应用ABAQUS软件模拟汽车塑料燃油系统在不同极限工况下的结构强度,得出以下结论:①在lOg极限重力加速度工作状态,油箱本体以及油箱和绑带的应力最大值通过优化设计方案,满足设计要求。②在燃油箱内部极限高压30KP下,油箱和绑带的最大应力都小于材料屈服应力,满足要求。③在燃油箱内压为极限低压-3.5KP时,油箱底部下沉量以及油箱和绑带的应力最大值都满足设计要求。

- 下一篇:FEA在前接梁轻量化项目开发中的应用

- 上一篇:汽车大数据:新玩家和酷玩法

-

一汽车工厂在武汉正式投产!

2025-10-27 -

金杯品牌日即将启幕 4.0质慧工厂全面展现制造升

2025-10-18 -

奇瑞汽车,成立新公司!

2025-10-18 -

宝马建成全球首座人工智能汽车工厂!全靠电力驱

2025-10-17

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33