塑料部件连接技术的最新发展

2017-03-14 11:06:03·

K 2016展会上展示了一系列连接技术解决方案。无论是何种工艺,都正朝着灵活性方向发展,重心则是连接过程的数字化和自动化。除了更新、更灵活的连接技术,展会还推出了连接工艺可视化以及轻量化的设计主题。本文将围绕对超声波、激光、红外和高频焊接的亮点和趋势以及适用于轻量化设计的创新机械解决方案进行探讨。不只是一

K 2016展会上展示了一系列连接技术解决方案。无论是何种工艺,都正朝着灵活性方向发展,重心则是连接过程的数字化和自动化。

除了更新、更灵活的连接技术,展会还推出了连接工艺可视化以及轻量化的设计主题。本文将围绕对超声波、激光、红外和高频焊接的亮点和趋势以及适用于轻量化设计的创新机械解决方案进行探讨。

不只是一个发生器

热塑性塑料的超声波焊接是一个成熟的行业技术,其特点是焊接时间短、能耗低。超声波焊接单元的核心是发出高频电振荡的超声波发生器。

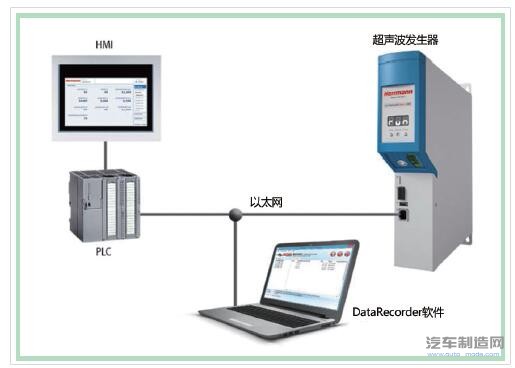

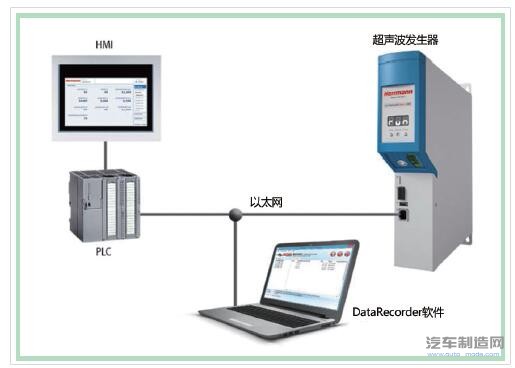

最新的发生器实现了生产网络之间的通信,可监控焊接工艺并动态地响应工艺变化。此外,全部工艺数据均可用于连接工艺的文件编制、评估和可视化。总部位于德国卡罗维发利的Herrmann Ultraschalltechnik GmbH & Co. KG公司在K 2016上推出了Ultraplast AMG——专为自动化领域开发的超声波发生器(图1),适合集成到特殊工程应用中的大型多头超声波焊接系统上。作为生产网络的数字接口,AMG具有复合控制和自动化过程的额外优势,因此可用作智能的网络组件,而普通发生器只能用作超声源。关键工艺状态可焊接期间被识别,并且由于控制算法的原因,焊接参数能够根据环境条件变化。据称,该单元并不复杂,而且可进行数据互换而不造成数据丢失。

图1 DataRecorder软件可实现工艺监控并将之可视化,以持续跟踪零件数据(© Herrmann Ultraschalltechnik)

以太网通信接口(HCI Herrmann通信接口)的安装简化了发生器和机器控制单元之间的通信,实现了与不同供应商之间可编程逻辑控制器的快速、无干扰的数据和信号交换。可选择具有实时能力的现场总线接口用于记录更多的工艺数据和测量数据,它能够在与智能传感器联网的同时实现AMG和机器控制系统之间的通信,从而有选择性地识别缺陷部件并将其从生产过程中排除。AMG发生器的超声波频率是20、30和35kHz,功率谱范围是700-2000瓦。

DataRecorder软件

开发全新的DataRecorder软件(可用作目前的超声波系列机器和自动化系统的数据库辅助软件)的关键因素包括工艺监控、可视化和优化以及完整的零件数据跟踪。焊接工艺记录可通过数据导出接口以CSV或ASCII格式输出最多166个参数。在数据库系统中,记录的数据均以清晰的文件夹结构自动存储。

如果生产期间经由以太网的数据传输中断,多达10,000个独立焊接操作的工艺数据可在每分钟30个焊接点的循环频率下,暂时存储在超声波发生器中。缓冲时间约为6小时。网络恢复连接之后,数据库将自动更新,因此不会造成数据丢失。

实用焊接试样

观众在一个可进行生产相关焊接试验的创新试样上看到了超声波焊接工艺的演示。样本焊接试验可使用不同的材料或材料组合,使新部件的超声波焊接在早期经过评估,从而获得理想的焊接质量。为了将振动能量集中在焊接区域,与工艺相关的接头设计对超声波焊接来说至关重要。Herrmann Ultraschall公司与Barlog集团一起开发了一种多功能的试样,它可通过常用的舌槽接头生产,也可采用压边接头设计。此外,最新设计的试样还可进行近场或远场焊接。出于巧妙的试样概念,焊缝可用机械载荷来表现,例如张力和扭力。此外还可进行破裂压力和密封性试验。

试样还可对膜焊接进行试验。制造商表示,用作过滤介质或压力补偿元件的集成膜在众多行业应用的比例正在不断增长,例如汽车和医疗技术行业。成品膜的加工不仅复杂而且昂贵,因此Herrmann Ultraschall推出了MPW系统,它能够在一道工序中完成薄膜的冲压和超声波焊接。无需再预切单层膜,而且周期时间显著减少。

虚拟焊接工艺

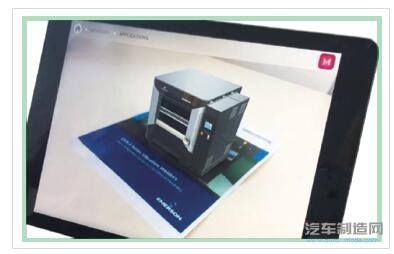

在Emerson Technologies GmbH & Co. OHG子公司Branson Ultraschall的展位上,观众目睹了其在激光、超声波和振动焊接方面的创新。除了用于塑料超声波焊接的发生器和系统,他们还推出了用于焊接结构复杂的大型塑料部件的GLX-3激光系统和GVX-3振动焊接机。新型振动焊接机的操作模式通过基于平板电脑的“MagicLens”应用程序可视化,其原理是增强现实技术(图2)。通过这一方式,观众可通过3D动画模型来实际观察焊接过程以及技术组件和可配置可选附件。MagicLens不仅是一个展会的吸睛工具,而且可以在客户来访时演示如何操作机器。

图2 MagicLens:该应用程序使观众能够以3 D动画的形式观看焊接机中的焊接过程以及技术组件和可选附件(© BransonUltraschall)

基于激光的红外焊接

接头部件的光学性能在激光传输焊接过程中发挥着重要作用。一个接头部件必须能够透射激光,才能使引入的辐射穿透到接头区域。另一个接头部件则吸收激光辐射来加热和熔化塑料。在K 2016展会上,总部位于德国诺伊芬的bielomatik Leuze GmbH + Co. KG公司首次推出了基于激光的红外焊接技术。该技术结合了机械工程的两步式红外焊接和虚拟同步激光焊接技术的特点。在不同时间段进行加热和焊接。待焊接表面通过两个固定的激光扫描器加热后,接头部件再在透射之后被施加压力进行焊接(图3)。扫描器的高扫描速度可灵活调节。基于激光的红外焊接的概念体现在了LasIR K3650新型系统上。

图3 激光扫描器和接头部件支架:两个固定的激光扫描器对LasIR K3650中的接头表面进行加热,然后施加压力进行焊接(©bielomatik)

与激光透射焊接相比,该技术无需使用激光透明塑料或采用特殊的接头区域设计。基于激光的红外焊接技术的其他优势是没有颗粒产生和高焊接强度。制造商表示,后者还适用于带有关键组件和嵌件的壳体部件,以及目前为止无法用激光焊接的特殊部件结构。此外,部件修改和公差调整也变得更为简单。

Bielomatic还展示了尿素箱在可直接与输送系统集成的自动化系统中的焊接,该方法适用于接合箱体部件。从简单的手动进料单元、半自动单元到复杂的全自动生产线,工厂配置可单独定制。

高频焊接单元用于血袋生产

血袋和输液袋一般用高频焊接技术进行生产。塑料的高频激发通过聚合物材料中的分子振动而产生用于焊接的热量。到目前为止,管式发生器一直用于产生振动。最新一代用于加工医用塑料薄膜的发生器采用数字化操作。借助于半导体技术的振动激发具有的优势诸如紧凑设计、避免磨损和易于维护。

图4 仅需一根电焊条: 用KIR Swifter单元生产血袋(©Kiefel)

除了固态发生器,观众还目睹了Kiefel GmbH公司用新型KIR Swifter系统生产血袋的过程(图4)。与传统的系统不同,该系统只需一根电焊条用于血袋的高频焊接,省却了之前所需的第二根电焊条。它通过特殊的电焊条结构来实现,该结构能够产生高频杂散场来加热和塑化接头区域中的聚合物。杂散场技术减少了系统集成的工作量,并使血袋产量提升了约三分之一。此外,在制造过程中,冲压可在头部区域进行,并且还可单独设计进行焊接。极其紧凑的血袋系统还降低了洁净室中昂贵的空间需求。

自动管道加工

总部位于德国巴德利本策尔的Eugen Riexinger GmbH & Co. KG公司以T形管道接头为例展示了用于柔性管道加工的自动化系统。首先,接头区域经过第一次加工。随后,自动进行刀具更换,用焊接挤出机替换铣削工具(图5)来演示管道接头的焊接。使用的焊接挤出机来自于德国的Munsch Kunststoff-Schweisstechnik GmbH公司,它还为机器人应用提供了必要接口。除了为各个部件的焊接做准备,它还可以随后加工组件。

图5 适用于机器人的焊接挤出机(© Munsch)

热空气回收

总部位于瑞士Kaegiswil的Leister Technologies AG公司的研发重心在于优化激光焊接生产线,提高其灵活性。因此,该公司的塑料激光焊接部门提出了一个包含两个基本光学系统的最新光学概念——基础技术(BT)和高级技术(AT)。BT仅由光学部件组成,但AT光学包括具有过程监控功能的集成电子。两个光学系统均可安装不同的光束成形模块来产生点状、环形和线性光束结构。因此,该系统能够轻松地完成特定的焊接任务,并可用单个设备来生产各种产品。观众可以在手动操作站试用这两种激光焊接概念,还有机会用BT光学将放大镜焊接在Novolas Tabletop System(TTS)上。此外,在配备多个激光和光学模块的Novolas WS-AT系统上,观众还能够生产气球并当场看到焊接质量。

图6 径流式风机再循环:热空气再循环的优势从爆米花生产中可见一斑(© Leister Technologies)

余热部门展示了用于工业余热回收的热空气系统(图6)。径流吹风再循环(RBR)风机可承受最高350 ℃的入口温度,可用于配套的双法兰空气加热器的空气供应,使系统能够利用热废气操作,从而节省能源和成本。

轻量化设计中的紧固螺钉连接

总部位于德国巴德贝尔莱堡的Ejot GmbH & Co. KG公司以轻量化设计的主题产生极大的吸引力。具有良好机械性能的混合部件结构越来越多地用于最新应用。这些结构包括由泡沫塑料(如:EPP、PVC和PU)或高刚度蜂窝结构(例如:PP和纸)作为芯层的夹芯材料。表层通常由木材、GRP或CRP材料制成。目前,各种材料组合通常由粘合剂直接粘合,但也可能需要其他的辅助连接元件。其缺点是粘合表面需要经过精细而又耗时的制备。一些粘合剂较长的固化时间还会耽搁下一步加工或连接点能够承受机械载荷的时间。

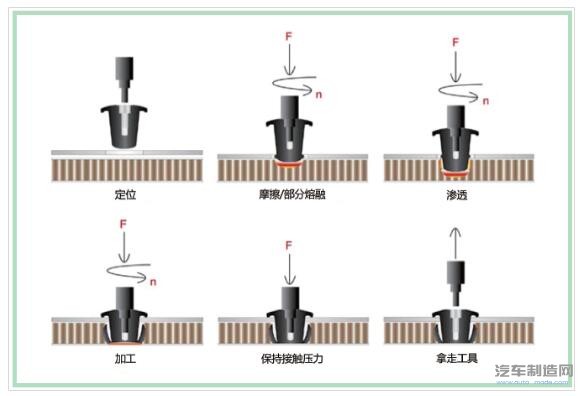

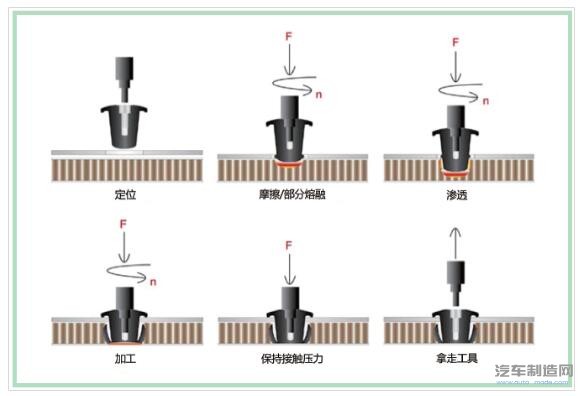

为了解决这个问题,Ejot推出了一种紧固解决方案,该方案不需要特殊的部件制备。TSSD热粘合螺毂使轻量化材料组合能够可靠地粘合(图7)。TSSD是一种特殊的热塑性连接元件。螺毂安装在待连接的部件组件上,然后在施以特定压力的同时加速到指定的旋转速度。摩擦效应使复合材料的表层持续加热,熔融的TSSD组分再渗透到芯层。通过渗透到中间层的中空空间并凝固,塑料熔体产生了互锁连接。

图7 接合热粘合螺毂(TSSD)的工艺流程(© Ejot)

此外,当到达末端时,外层材料的纤维组分被嵌入TSSD的熔融边缘区域。当它固化时,它们被牢牢地固定在热塑性螺毂上,产生额外的摩擦、粘合和互锁连接。热粘合螺毂既可用作与对应的Ejot Delta PT螺钉配套的螺毂,也可用作直接连接元件。根据设计和客户意愿的不同,可拆卸或永久连接均可实现。

结语

本文介绍了一些塑料部件连接的最新发展。大部分公司不仅关注连接工艺和相关设备技术,而且越来越重视焊接工艺和生产环境的集成以及工艺数据和虚拟工艺建模的充分利用。

除了更新、更灵活的连接技术,展会还推出了连接工艺可视化以及轻量化的设计主题。本文将围绕对超声波、激光、红外和高频焊接的亮点和趋势以及适用于轻量化设计的创新机械解决方案进行探讨。

不只是一个发生器

热塑性塑料的超声波焊接是一个成熟的行业技术,其特点是焊接时间短、能耗低。超声波焊接单元的核心是发出高频电振荡的超声波发生器。

最新的发生器实现了生产网络之间的通信,可监控焊接工艺并动态地响应工艺变化。此外,全部工艺数据均可用于连接工艺的文件编制、评估和可视化。总部位于德国卡罗维发利的Herrmann Ultraschalltechnik GmbH & Co. KG公司在K 2016上推出了Ultraplast AMG——专为自动化领域开发的超声波发生器(图1),适合集成到特殊工程应用中的大型多头超声波焊接系统上。作为生产网络的数字接口,AMG具有复合控制和自动化过程的额外优势,因此可用作智能的网络组件,而普通发生器只能用作超声源。关键工艺状态可焊接期间被识别,并且由于控制算法的原因,焊接参数能够根据环境条件变化。据称,该单元并不复杂,而且可进行数据互换而不造成数据丢失。

图1 DataRecorder软件可实现工艺监控并将之可视化,以持续跟踪零件数据(© Herrmann Ultraschalltechnik)

以太网通信接口(HCI Herrmann通信接口)的安装简化了发生器和机器控制单元之间的通信,实现了与不同供应商之间可编程逻辑控制器的快速、无干扰的数据和信号交换。可选择具有实时能力的现场总线接口用于记录更多的工艺数据和测量数据,它能够在与智能传感器联网的同时实现AMG和机器控制系统之间的通信,从而有选择性地识别缺陷部件并将其从生产过程中排除。AMG发生器的超声波频率是20、30和35kHz,功率谱范围是700-2000瓦。

DataRecorder软件

开发全新的DataRecorder软件(可用作目前的超声波系列机器和自动化系统的数据库辅助软件)的关键因素包括工艺监控、可视化和优化以及完整的零件数据跟踪。焊接工艺记录可通过数据导出接口以CSV或ASCII格式输出最多166个参数。在数据库系统中,记录的数据均以清晰的文件夹结构自动存储。

如果生产期间经由以太网的数据传输中断,多达10,000个独立焊接操作的工艺数据可在每分钟30个焊接点的循环频率下,暂时存储在超声波发生器中。缓冲时间约为6小时。网络恢复连接之后,数据库将自动更新,因此不会造成数据丢失。

实用焊接试样

观众在一个可进行生产相关焊接试验的创新试样上看到了超声波焊接工艺的演示。样本焊接试验可使用不同的材料或材料组合,使新部件的超声波焊接在早期经过评估,从而获得理想的焊接质量。为了将振动能量集中在焊接区域,与工艺相关的接头设计对超声波焊接来说至关重要。Herrmann Ultraschall公司与Barlog集团一起开发了一种多功能的试样,它可通过常用的舌槽接头生产,也可采用压边接头设计。此外,最新设计的试样还可进行近场或远场焊接。出于巧妙的试样概念,焊缝可用机械载荷来表现,例如张力和扭力。此外还可进行破裂压力和密封性试验。

试样还可对膜焊接进行试验。制造商表示,用作过滤介质或压力补偿元件的集成膜在众多行业应用的比例正在不断增长,例如汽车和医疗技术行业。成品膜的加工不仅复杂而且昂贵,因此Herrmann Ultraschall推出了MPW系统,它能够在一道工序中完成薄膜的冲压和超声波焊接。无需再预切单层膜,而且周期时间显著减少。

虚拟焊接工艺

在Emerson Technologies GmbH & Co. OHG子公司Branson Ultraschall的展位上,观众目睹了其在激光、超声波和振动焊接方面的创新。除了用于塑料超声波焊接的发生器和系统,他们还推出了用于焊接结构复杂的大型塑料部件的GLX-3激光系统和GVX-3振动焊接机。新型振动焊接机的操作模式通过基于平板电脑的“MagicLens”应用程序可视化,其原理是增强现实技术(图2)。通过这一方式,观众可通过3D动画模型来实际观察焊接过程以及技术组件和可配置可选附件。MagicLens不仅是一个展会的吸睛工具,而且可以在客户来访时演示如何操作机器。

图2 MagicLens:该应用程序使观众能够以3 D动画的形式观看焊接机中的焊接过程以及技术组件和可选附件(© BransonUltraschall)

基于激光的红外焊接

接头部件的光学性能在激光传输焊接过程中发挥着重要作用。一个接头部件必须能够透射激光,才能使引入的辐射穿透到接头区域。另一个接头部件则吸收激光辐射来加热和熔化塑料。在K 2016展会上,总部位于德国诺伊芬的bielomatik Leuze GmbH + Co. KG公司首次推出了基于激光的红外焊接技术。该技术结合了机械工程的两步式红外焊接和虚拟同步激光焊接技术的特点。在不同时间段进行加热和焊接。待焊接表面通过两个固定的激光扫描器加热后,接头部件再在透射之后被施加压力进行焊接(图3)。扫描器的高扫描速度可灵活调节。基于激光的红外焊接的概念体现在了LasIR K3650新型系统上。

图3 激光扫描器和接头部件支架:两个固定的激光扫描器对LasIR K3650中的接头表面进行加热,然后施加压力进行焊接(©bielomatik)

与激光透射焊接相比,该技术无需使用激光透明塑料或采用特殊的接头区域设计。基于激光的红外焊接技术的其他优势是没有颗粒产生和高焊接强度。制造商表示,后者还适用于带有关键组件和嵌件的壳体部件,以及目前为止无法用激光焊接的特殊部件结构。此外,部件修改和公差调整也变得更为简单。

Bielomatic还展示了尿素箱在可直接与输送系统集成的自动化系统中的焊接,该方法适用于接合箱体部件。从简单的手动进料单元、半自动单元到复杂的全自动生产线,工厂配置可单独定制。

高频焊接单元用于血袋生产

血袋和输液袋一般用高频焊接技术进行生产。塑料的高频激发通过聚合物材料中的分子振动而产生用于焊接的热量。到目前为止,管式发生器一直用于产生振动。最新一代用于加工医用塑料薄膜的发生器采用数字化操作。借助于半导体技术的振动激发具有的优势诸如紧凑设计、避免磨损和易于维护。

图4 仅需一根电焊条: 用KIR Swifter单元生产血袋(©Kiefel)

除了固态发生器,观众还目睹了Kiefel GmbH公司用新型KIR Swifter系统生产血袋的过程(图4)。与传统的系统不同,该系统只需一根电焊条用于血袋的高频焊接,省却了之前所需的第二根电焊条。它通过特殊的电焊条结构来实现,该结构能够产生高频杂散场来加热和塑化接头区域中的聚合物。杂散场技术减少了系统集成的工作量,并使血袋产量提升了约三分之一。此外,在制造过程中,冲压可在头部区域进行,并且还可单独设计进行焊接。极其紧凑的血袋系统还降低了洁净室中昂贵的空间需求。

自动管道加工

总部位于德国巴德利本策尔的Eugen Riexinger GmbH & Co. KG公司以T形管道接头为例展示了用于柔性管道加工的自动化系统。首先,接头区域经过第一次加工。随后,自动进行刀具更换,用焊接挤出机替换铣削工具(图5)来演示管道接头的焊接。使用的焊接挤出机来自于德国的Munsch Kunststoff-Schweisstechnik GmbH公司,它还为机器人应用提供了必要接口。除了为各个部件的焊接做准备,它还可以随后加工组件。

图5 适用于机器人的焊接挤出机(© Munsch)

热空气回收

总部位于瑞士Kaegiswil的Leister Technologies AG公司的研发重心在于优化激光焊接生产线,提高其灵活性。因此,该公司的塑料激光焊接部门提出了一个包含两个基本光学系统的最新光学概念——基础技术(BT)和高级技术(AT)。BT仅由光学部件组成,但AT光学包括具有过程监控功能的集成电子。两个光学系统均可安装不同的光束成形模块来产生点状、环形和线性光束结构。因此,该系统能够轻松地完成特定的焊接任务,并可用单个设备来生产各种产品。观众可以在手动操作站试用这两种激光焊接概念,还有机会用BT光学将放大镜焊接在Novolas Tabletop System(TTS)上。此外,在配备多个激光和光学模块的Novolas WS-AT系统上,观众还能够生产气球并当场看到焊接质量。

图6 径流式风机再循环:热空气再循环的优势从爆米花生产中可见一斑(© Leister Technologies)

余热部门展示了用于工业余热回收的热空气系统(图6)。径流吹风再循环(RBR)风机可承受最高350 ℃的入口温度,可用于配套的双法兰空气加热器的空气供应,使系统能够利用热废气操作,从而节省能源和成本。

轻量化设计中的紧固螺钉连接

总部位于德国巴德贝尔莱堡的Ejot GmbH & Co. KG公司以轻量化设计的主题产生极大的吸引力。具有良好机械性能的混合部件结构越来越多地用于最新应用。这些结构包括由泡沫塑料(如:EPP、PVC和PU)或高刚度蜂窝结构(例如:PP和纸)作为芯层的夹芯材料。表层通常由木材、GRP或CRP材料制成。目前,各种材料组合通常由粘合剂直接粘合,但也可能需要其他的辅助连接元件。其缺点是粘合表面需要经过精细而又耗时的制备。一些粘合剂较长的固化时间还会耽搁下一步加工或连接点能够承受机械载荷的时间。

为了解决这个问题,Ejot推出了一种紧固解决方案,该方案不需要特殊的部件制备。TSSD热粘合螺毂使轻量化材料组合能够可靠地粘合(图7)。TSSD是一种特殊的热塑性连接元件。螺毂安装在待连接的部件组件上,然后在施以特定压力的同时加速到指定的旋转速度。摩擦效应使复合材料的表层持续加热,熔融的TSSD组分再渗透到芯层。通过渗透到中间层的中空空间并凝固,塑料熔体产生了互锁连接。

图7 接合热粘合螺毂(TSSD)的工艺流程(© Ejot)

此外,当到达末端时,外层材料的纤维组分被嵌入TSSD的熔融边缘区域。当它固化时,它们被牢牢地固定在热塑性螺毂上,产生额外的摩擦、粘合和互锁连接。热粘合螺毂既可用作与对应的Ejot Delta PT螺钉配套的螺毂,也可用作直接连接元件。根据设计和客户意愿的不同,可拆卸或永久连接均可实现。

结语

本文介绍了一些塑料部件连接的最新发展。大部分公司不仅关注连接工艺和相关设备技术,而且越来越重视焊接工艺和生产环境的集成以及工艺数据和虚拟工艺建模的充分利用。

举报 0

收藏 0

分享 118

-

汽车车身焊接技术任务

2025-05-29 -

镁合金汽车焊接技术攻坚

2025-05-29 -

熟背铝合金焊接口诀,秒杀一切焊接难题

2024-07-25 -

激光焊接技术

2024-07-10

编辑推荐

最新资讯

-

2025上海国际压缩机展开幕 ,美的楼

2025-10-28 17:46

-

【智绘工业之魂,铭记使命必达】——

2025-10-27 14:32

-

FORVIA佛瑞亚集团加入首届奇瑞全球ES

2025-10-27 12:51

-

一汽车工厂在武汉正式投产!

2025-10-27 10:03

-

MTM金属世界博览会2025观众注册火热

2025-10-27 09:46