镁合金汽车焊接技术攻坚

在全球汽车产业向"双碳"目标加速转型的背景下,镁合金以其密度仅为钢的1/4、比强度高的特性,成为实现汽车轻量化的核心材料。数据显示,汽车重量每降低10%,燃油效率可提升6%-8%,这使得镁合金在方向盘骨架、座椅支架等部件的应用渗透率已达35%。

镁合金焊接过程中易氧化、热导率高、接头易开裂等技术瓶颈,制约着其在车身框架、底盘等关键结构件的大规模应用。破解镁合金焊接技术难题,不仅是材料科学的突破,更是汽车产业向低碳化、智能化升级的关键一跃。

一、镁合金焊接特性解析:轻量化背后的技术挑战

镁合金表面易形成熔点高达2800℃的MgO氧化膜,该膜层致密且不溶于镁液,焊接时易导致熔合不良与气孔缺陷。同时,镁的热导率是钢的4倍,焊接过程中热量快速传导易造成局部过热,导致晶粒粗大与热裂纹。以AZ31B镁合金为例,其焊接接头热影响区硬度较母材下降30%,成为结构薄弱点。

焊接过程中的冶金反应复杂性加剧了技术难度。镁与铁、铜等元素易形成低熔点共晶组织,在焊缝中产生结晶裂纹;镁合金中添加的Al、Zn等合金元素在高温下易挥发,导致焊缝成分偏析。研究表明,当焊接热输入量超过120J/mm时,AZ91D镁合金焊缝中Al元素烧损率可达15%,显著降低接头力学性能。

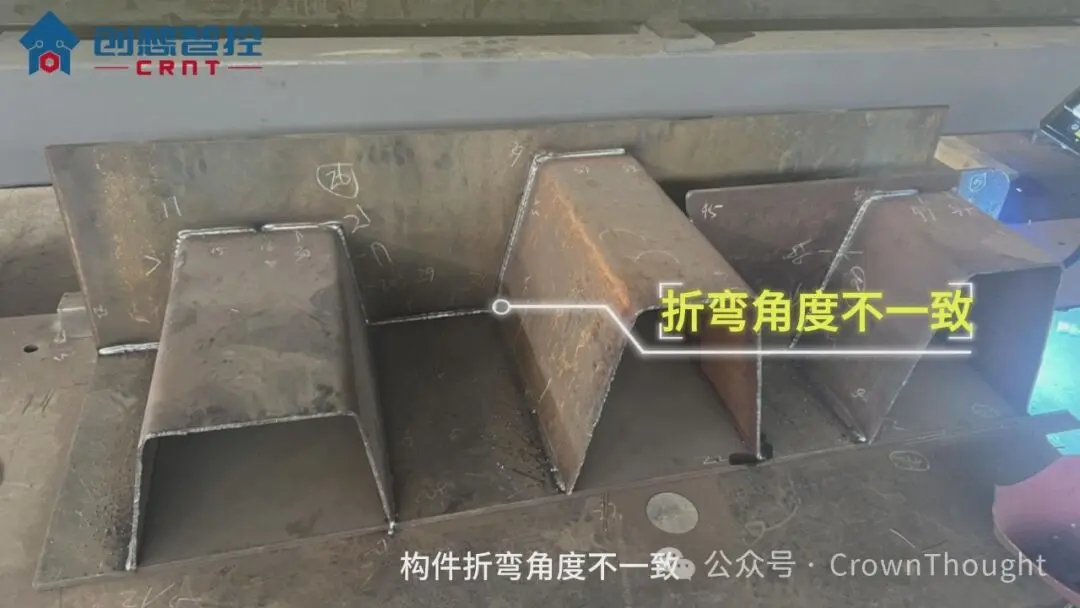

传统熔化焊工艺在镁合金应用中面临瓶颈。氩弧焊(TIG)虽能实现全位置焊接,但热输入量大,焊后变形量可达3mm/m,且焊接效率低(约0.5m/min)。电阻点焊因镁合金导电性强,需施加10-15kA的大电流,易造成电极烧蚀,电极寿命仅为焊接钢板的1/5。

新兴焊接技术尚未完全突破产业化壁垒。激光焊具有能量密度高(10^5-10^7W/cm²)、热影响区窄(0.1-0.3mm)的优势,但镁合金对激光反射率高达70%(波长1064nm),需采用脉冲激光或复合焊工艺。搅拌摩擦焊(FSW)可实现无熔损焊接,但其固相连接特性导致接头呈现"洋葱环"状微观组织,沿晶断裂风险较高,且设备投资成本较传统焊接高3-5倍。

二、技术创新路径:多工艺协同突破技术瓶颈

激光-电弧复合焊通过激光束(1000W级)与电弧(200A级)的协同作用,实现了"小孔效应"与熔池调控的有机结合。在AZ61镁合金焊接试验中,该工艺将熔深从单一激光焊的3mm提升至6mm,焊接速度可达1.5m/min,较TIG焊提高3倍。通过优化激光-电弧间距(2-3mm)与能量配比(激光占比60%-70%),可将焊缝气孔率控制在1%以下,接头抗拉强度达母材的85%。

复合焊技术的关键突破在于双热源相互作用机制的揭示。激光诱导产生的等离子体可降低镁合金表面反射率,电弧则通过热输入补充维持熔池稳定性。数值模拟显示,复合焊热循环峰值温度较单一激光焊降低150℃,冷却速度提升20%,有效抑制了晶粒粗化,使焊缝平均晶粒尺寸从50μm减小至20μm。

脉冲电流(频率50-200Hz,峰值电流300-500A)通过电磁搅拌作用,可显著改善焊缝冶金质量。在MIG焊过程中引入脉冲电流,可使熔池内液态金属流速增加0.5m/s,促进合金元素均匀分布,Al元素烧损率降低至8%。同时,脉冲电流产生的焦耳热可细化焊缝枝晶组织,使二次枝晶臂间距从80μm减小至35μm,接头延伸率提升12%。

该技术的创新点在于动态控制焊接热输入与熔池流动。通过调节脉冲占空比(30%-70%)与基值电流(100-200A),可实现"高能脉冲熔透+低能基值稳弧"的协同效应。在焊接厚度8mm的AZ80镁合金时,采用脉冲MIG焊可一次性完成单面焊双面成形,而传统直流MIG焊需2-3层施焊,效率提升50%。

针对镁合金焊接接头强度不足的问题,开发出Al-Zn-Mn系新型焊丝(如ER5356改良型),其Mg含量提升至95%,并添加0.5%的RE元素(如Ce)。稀土元素通过形成高熔点弥散相(Mg12Ce),可抑制焊缝凝固过程中的枝晶生长,使接头抗拉强度较传统ER5356焊丝提高18%,达240MPa。

填充材料的优化还需考虑焊接工艺的适配性。在激光焊中采用直径1.2mm的ER5183焊丝,通过预置粉末(Al2O3纳米颗粒,添加量2%-5%)的方式,可将焊缝熔宽从4mm减小至2.5mm,热输入量降低25%。纳米颗粒作为异质形核核心,可使焊缝等轴晶比例从30%提升至65%,显著改善接头韧性。

三、工艺优化与装备升级:产业化应用的关键支撑

建立基于BP神经网络的焊接参数优化模型,输入变量包括板厚(2-10mm)、焊接速度(0.5-2m/min)、激光功率(1-3kW)等6个参数,输出变量为焊缝熔深、气孔率等4个指标。通过1000组试验数据训练,模型预测误差控制在5%以内,可实现焊接参数的在线实时调整。

在生产线上集成视觉传感系统(分辨率0.1mm),实时采集焊缝成形图像,通过卷积神经网络(CNN)算法识别气孔、裂纹等缺陷,检测准确率达98%。该系统与焊接机器人联动,可自动调整焊接速度与能量输入,实现焊接过程的闭环控制。

开发出搭载光纤激光器(功率5kW)与六轴机器人的镁合金专用焊接工作站,占地面积较传统设备减少40%。设备采用内置式水冷系统,冷却效率提升3倍,可连续作业8小时以上。焊接机器人重复定位精度达±0.02mm,配合激光跟踪系统(跟踪精度±0.1mm),可实现复杂曲面(如汽车轮毂)的精准焊接。

针对搅拌摩擦焊设备体积庞大的问题,研制出便携式FSW装置,整机重量仅50kg,可实现现场焊接。通过采用中空轴肩设计(直径20mm)与陶瓷涂层(Al2O3/TiC复合涂层),工具寿命从500次提升至2000次,满足汽车售后维修场景需求。

四、产业应用展望:从零部件到整车的渗透路径

在汽车零部件领域,镁合金焊接技术已实现规模化应用。某自主品牌车型采用激光-电弧复合焊工艺,将镁合金车门模块重量降低40%,焊接效率提升2倍,生产成本降低15%。数据显示,2024年全球汽车镁合金压铸件市场规模达120亿美元,其中焊接件占比从2019年的12%提升至22%。

在新能源汽车领域,镁合金焊接技术成为电池包轻量化的关键。某新能源车企采用搅拌摩擦焊工艺制造镁合金电池壳体,重量较铝合金壳体降低30%,焊接接头气密性达10^-9Pa・m³/s,满足IP68防护等级要求。该工艺已应用于50万辆/年的生产线,年节约能耗超5000吨标准煤。

当镁合金焊接技术突破最后一公里,汽车产业将迎来"全镁车身"的新时代。据预测,2030年镁合金在汽车用金属材料中的占比将从当前的2%提升至15%,对应的焊接市场规模将超500亿元。这场始于材料轻量化的变革,正通过焊接技术的持续创新,重塑汽车制造的底层逻辑,而掌握核心焊接技术的企业,将在这场产业升级中占据战略制高点。从实验室的技术突破到生产线的大规模应用,镁合金焊接技术的每一次进步,都在为"双碳"目标的实现添砖加瓦,更在为中国汽车产业的全球竞争力筑牢根基。

- 下一篇:汽车车身焊接技术任务

- 上一篇:乘用车金属冲压

-

汽车车身焊接技术任务

2025-05-29 -

熟背铝合金焊接口诀,秒杀一切焊接难题

2024-07-25 -

激光焊接技术

2024-07-10 -

创想焊缝跟踪系统适配研华宝元机器人自动化焊接

2024-05-23

编辑推荐

最新资讯

-

2025中国汽车供应链大会:京东政企业

2025-11-27 17:38

-

采埃孚售后重磅亮相2025上海法兰克福

2025-11-27 11:58

-

演绎“毫米之舞”,比亚迪叉车赋能东

2025-11-26 11:59

-

旭化成四度亮相进博会 以材料创新锚

2025-11-26 10:23

-

金杯纯电双子星,重塑商用车实用标杆

2025-11-24 09:27