突破电动汽车行星齿轮的制造瓶颈:车齿+滚齿,工艺融合实现高精度与高效率

行星双联齿轮是电动汽车传动系统的核心部件。这类零件不仅要满足极高的精度标准,还必须兼顾批量生产的经济性。其几何结构复杂,公差要求严苛,因此需要高度成熟的制造方案。

01、行星齿轮的结构特点与精度要求

行星齿轮通常是在同一基体上集成两个不同尺寸的齿轮。较小的内齿面紧邻直径更大、设计为螺旋齿面的相邻齿肩。

两个齿轮之间的精确定位对行星齿轮的功能至关重要。实际应用中,与节圆相关的角度位置公差需控制在0.03毫米以内。这一要求是为了确保负载在行星齿轮系统中均匀分布。任何角度偏差都可能导致磨损加剧、噪音增大,甚至缩短变速箱寿命。

带两个齿轮的电驱用行星双联齿

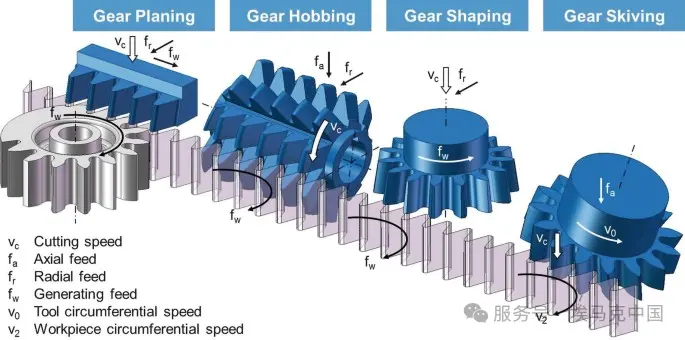

02、传统制造工艺及其局限行星双联齿轮的制造难点源于其结构本身:小齿轮过于靠近邻近轴肩,导致滚刀退刀空间不足。传统滚齿加工容易造成干涉甚至碰撞。替代方案如插齿虽可行,但其断续切削方式导致生产效率显著下降;而车齿则通常需在另一台设备上进行。

因此,传统上行星双联齿轮需通过滚齿与车齿(或插齿)两套工序完成制造:先加工第一个齿轮,然后重新装夹以加工第二个齿轮。这种工艺存在明显缺点:多次装夹容易引起定位误差,直接影响两个齿轮的角度位置精度。为维持公差,还需额外进行测量与校正步骤,从而延长生产周期,推高成本。

通常,唯一能确保定位精度的方法是在一次装夹中通过车齿完成两个齿轮的加工。然而,这会牺牲效率,因为大齿轮本可以采用更高效的滚齿工艺进行预加工。

03、通过组合滚齿工艺优化加工效果理想的解决方案是在一次装夹中结合两种加工方式:对易干涉的小齿轮采用车齿,对大齿轮则采用滚齿。

车齿工艺适用于空间受限的小齿轮加工,可选碗式或圆柱式车齿刀,通过连续滚动切削完成齿形加工。其最大优势在于所需轴向空间小,非常适合狭窄的安装环境。加工过程中采用多刀切削,刀具逐步进给,直至达到目标尺寸。

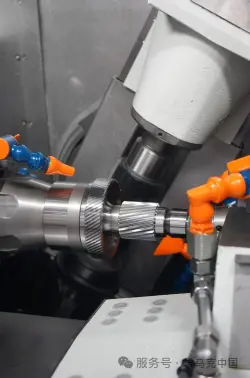

在 HLC 150 H 上对行星两联齿轮进行车削加工

车齿完成后,HLC 150 H 的铣头(最大可旋转180度)会转位至大齿轮加工位置,采用滚齿工艺。此时使用多头滚刀,单位时间切削量显著高于车齿,螺旋齿轮通过双刀切削工艺实现高表面质量与短节拍加工。

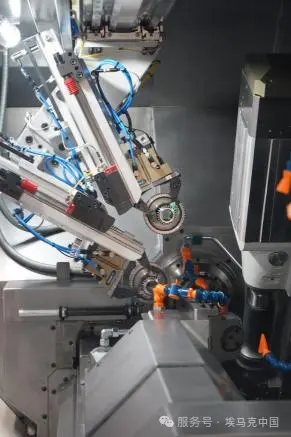

车齿后,铣头旋转以滚齿第二个齿轮

04、设备技术要求实现该复合工艺对机床有特殊要求:必须配备一个具有足够回转范围的回转刀座头,以便将车齿刀与滚齿刀定位至正确加工位置。

轴的配置尤为关键。铣头及其旋转中心需能垂直移动,唯有如此才能在不同工序中准确定位滚齿刀和车齿刀。缺乏这一功能,将无法实现车齿加工。

HLC 150 H:行星双联齿轮的优选加工平台独具优势的结构设计

埃马克的 HLC 150 H 完全满足上述设计要求,并能实现所述工艺组合。其铣头具备180度旋转能力,配合自动刀轴尾座支撑与刀柄接口,实现无需工具的快速换刀,整个过程不超过两分钟!

该机床的独特之处在于铣头旋转点可垂直移动,这是实现车齿加工的基本条件,也使其成为此类复合工艺的理想平台。

铣头与主轴均配备水冷式直接驱动装置,相比带减速箱的传动方案,直接驱动消除了齿轮间隙与机械传动误差,从而保证加工结果的一致性与更长的刀具寿命。

机床底座采用矿物铸件,具备优异的热稳定性和减振性能。HLC 150 H 的数控系统能自动计算两种齿轮加工过程的复杂运动轨迹。通过专用编程界面,用户只需输入齿轮参数与刀具数据,系统即可自动生成完整NC程序,大幅缩短编程时间。

在刀具方面,机床兼容碗式与圆柱式车齿刀。圆柱式车齿刀可多次重磨,但在设置中需进行中心偏移。控制系统会自动计算该偏移量,操作人员无需手动干预。

埃马克的 HLC 150 H 机床将齿轮车齿和滚齿结合在一台机床上

批量生产的经济效益 —— 节约高达30%

一次装夹完成全部加工,不仅消除了重复装夹误差,也显著减少了设置时间。两个齿轮之间的0.03毫米角度公差得以可靠保证。

该复合工艺充分发挥了两种技术的优势:车齿解决小齿轮空间干涉问题,滚齿则高效完成大齿轮加工,最大限度降低加工时间与刀具成本。与全车齿工艺相比,总切削时间最多可节约30%。

HLC 150 H 提供多种自动化配置,适应批量生产需求。通过龙门桁架或直线机器人,可处理直径达150毫米、重量10公斤的工件;对于2.5公斤以下的较轻工件,可选配带双旋转卡爪的快速上料机构,屑到屑时间少于5秒。自动化程度可根据产量灵活调整,从简单的料仓手动上料至全集成机器人单元。

带线性机械手的装载龙门桁架

换刀时间也是关键指标:HLC 150 H 配备自动滚刀尾座,换刀仅需两分钟。尾座自动退回、HSK接口打开后即可装入预调刀具。较短的换刀时间直接提升了设备利用率,是计算单件成本的重要因素。

该机床标配FANUC数控系统,也可按需选配西门子系统。目前标准交货期为七个月。

拓展功能:倒角及其他附加加工

齿轮倒角是加工链中的有益补充。HLC 150 H 另配有三个数控辅助轴,可用于多种附加操作:如去毛刺、减震或工件角向定位检测。

数控辅助工具的优势在于高重复性:在重复设置中无需重新手动对刀,调用程序即可自动定位至存储位置,进一步压缩设置时间。

该机床支持RGC(径向齿轮倒角)工艺,通过成型铣刀与齿面的连续摆线运动,在齿廓上形成精确倒角,有效防止后续处理中的崩边与边缘损伤。将倒角集成至整体加工中,进一步提升了单次装夹的附加值。

机床还可执行小型车削任务。在实际应用中,可在铣头或辅助轴上安装可转位刀片,进行滚花或轻微车削等操作。这种灵活性使得在一台机床上实现更多零件变种的加工成为可能。

工艺集成是提升经济效益的核心生产电动汽车用行星双联齿轮,需深刻理解零件几何形状、公差要求与制造工艺之间的内在联系。将车齿与滚齿智能结合于同一设备,是实现技术可行与经济高效的理想路径。

诸如埃马克 HLC 150 H 之类的机床,正是为此类复合工艺量身打造。直接驱动、数控辅助轴及灵活的自动化方案,共同确保了批量生产的经济性与高工艺可靠性。

展望未来,电驱动系统齿轮零件的制造将继续面临质量要求不断提升与成本压力持续加大的双重挑战。因此,将多种加工工艺智能融合的集成制造理念,必将成为未来齿轮制造的主流方向。

- 下一篇:暂无

- 上一篇:一汽车项目即将完工

-

埃马克ELC 6i 激光焊接系统:一体化紧凑方案,

2025-11-14 -

生产工程师指南:滚齿、刮齿与强力车齿——三大

2025-11-06 -

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30

编辑推荐

最新资讯

-

突破电动汽车行星齿轮的制造瓶颈:车

2025-11-19 12:40

-

一汽车项目即将完工

2025-11-18 08:51

-

金杯新快运2026款 专业多能创富伙伴

2025-11-15 10:34

-

埃马克ELC 6i 激光焊接系统:一体化

2025-11-14 08:59

-

诚邀莅临 | 思看科技将亮相2025DMP大

2025-11-13 10:18