汽车塑料件涂装的绿色解决方案 ——水性塑料件涂料技术

摘要

结合国内汽车涂料的最新法规要求和塑料件涂装的最新动态,探讨塑料件涂装的绿色解决方案,分析水性塑料件涂料的技术要点。

作者:掌继锋,孟祥玲,朱琳琳

艾仕得涂料系统(上海)有限公司,上海

随着绿色可持续发展理论和实践的不断深化和落实,汽车及零部件(APC,automotivepartsandcomponents)产业也在研究自己的绿色发展之路:一方面,轻量化技术,大量的复合材料,如玻璃纤维、碳纤维和天然纤维增强塑料、热塑性和热固性塑料被广泛应用[1];另一方面,绿色涂装技术,从源头入手对VOCs(挥发性有机化合物)的排放进行控制,水性和溶剂型高固体分绿色环保涂料逐渐被采用[2]。然而,由于水性涂料表面张力较高,以及基材多样化的特点,所以使水性涂料在塑料件涂装的推广过程中遇到了极大困难——涂料同基材的匹配性问题。

总结了公司近两年来在塑料件水性涂料开发过程中的思路和要点,为解决塑料件绿色涂装过程中的涂料-基材匹配性问题提供了参考。

汽车轻量化趋势及对涂装工艺的影响

能源的短缺和环境危机的加重促使各国政府对汽车的能耗和排放管控更加严格。数据显示,汽车轻量化与能源消耗有着直接的联系。整车质量每减少100kg,百公里油耗可降低0.3~0.6L,新能源车可以提升10%~11%的续航里程,还可以降低20%的日常损耗成本以及20%的电池成本。

结构、工艺和材料的优化是实现汽车轻量化的3个主要途径。其中结构轻量化既是成本最低,又是最容易实施的设计手段,车身和零部件的设计都可以采用轻量化结构设计。复合材料、铝镁合金、高强度钢是目前整车及零部件企业研究轻量化材料的三大主要方向[3]。

传统复合材料,如PP、PC+ABS、ABS、尼龙6和尼龙66等已经广泛应用于保险杠、扰流板、进气格栅、门护板、轮眉、后视镜、加油小门、门把手等传统领域,新型复合材料,如碳纤维、SMC(片状模塑料)、TPO(热塑性聚烯烃)等正逐步应用在车身覆盖件、尾门、翼子板等新领域。由于复合材料具有与传统金属车身材料完全不同的特性,这使它们的涂装工艺与金属车身大不相同。

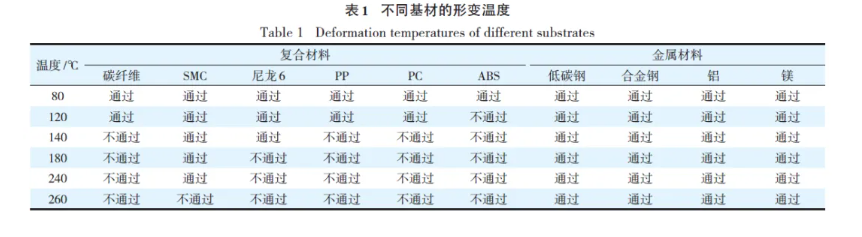

不同基材的形变的温度见表1。由表1可知,复合材料具有较低的形变温度。目前国内零部件行业普遍采取PP、PC+ABS、ABS共线喷涂,故一般涂料烘烤温度为80℃,而车身普遍采用140℃烘烤。

目前轻量化材料的涂装工艺有如下两种:

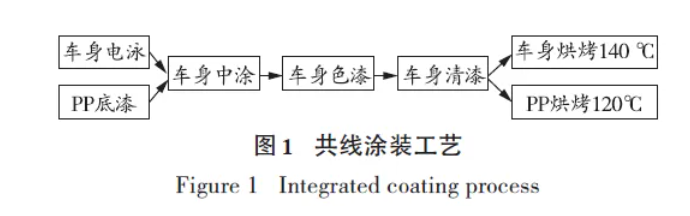

(1)与车身共线喷涂工艺

与车身共线喷涂工艺主要是指PP基材零部件与车身一起喷涂中涂、色漆、清漆,然后分开烘烤(图1)。该工艺的优点是零部件跟车身的颜色一致性较好,缺点是零部件材料受限,需要提前喷涂导电底漆,需要在主机厂建设2个烘房。

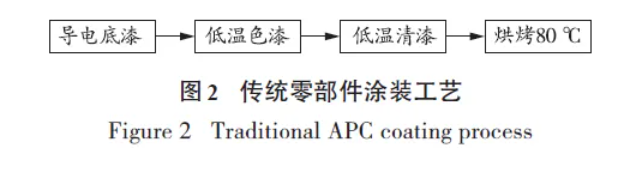

(2)与车身离线喷涂工艺

与车身离线喷涂工艺是指将零部件涂装放在Tier1(一级供应商)或Tier2(二级供应商),增加目前零部件装配企业的基材种类,跟传统零部件涂装方式一致,采用80℃烘烤(图2)。该工艺的优点是充分利用零部件企业的产能,低温烘烤;缺点是颜色外观一致性受到挑战,底漆与不同基材的匹配性受到挑战(零部件公司通常采用1~2种底漆适配多种基材)。

由于零部件种类繁多,造型复杂,为了提升涂装效率,降低能耗,国内一般采用零部件与车身离线喷涂的方式。

中国汽车塑料件绿色涂装进展

《中华人民共和国大气污染防治法》和《国务院关于印发打赢蓝天保卫战三年行动计划的通知》是汽车整车及零部件涂装行业必须遵循的法规依据和行动指南。

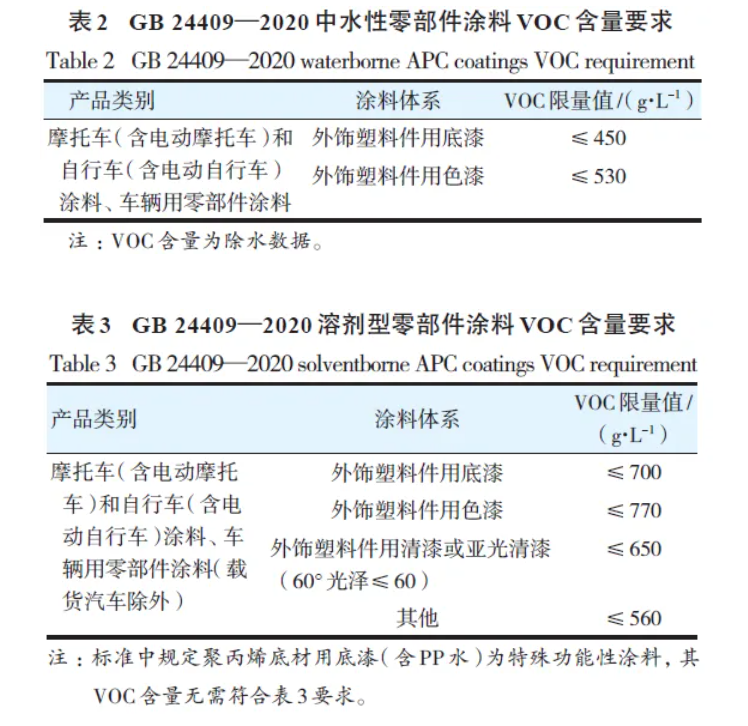

在源头控制方面,强制国标GB24409—2020《车辆涂料中有害物质限量》已于2020年发布并执行。新国标明确了溶剂型和水性零部件涂料施工状态下的VOC含量(表2)。

推荐国标GB/T38597—2020《低挥发性有机化合物含量涂料产品技术要求》也已于同年发布,并于次年实施。考虑到当时国内汽车零部件涂装行业低VOC含量的涂料还不成熟,塑料件涂料并未纳入其中。但近两年,一些重点区域以及一些头部企业在新建零部件涂装线时已经明确要求喷涂车间所采用涂料必须参考推荐国标中汽车原厂漆的VOC指标,即水性色漆<420g/L,溶剂型实色漆<520g/L,溶剂型效应颜料漆<580g/L和溶剂型清漆<420g/L。

由于零部件具有造型复杂的特点,使溶剂型高固体分色漆在使用过程中达不到较好的外观和颜色效果,故目前国内零部件涂装行业主推的绿色涂装工艺为水性导电底漆、水性色漆、溶剂型高固体分清漆。图3为塑料件水性涂装工艺,其中闪干,烘干和脱水时间可以根据线体情况进行适当调整。

近年国内完成的零部件水性涂装线见表4。

另外,比亚迪常州、富维东阳长春、梦达驰合肥、延锋彼欧沈阳新大东、新泉常州等的水性涂装线也正在建设中,预计会在2023年下半年及2024年上半年相继投产。

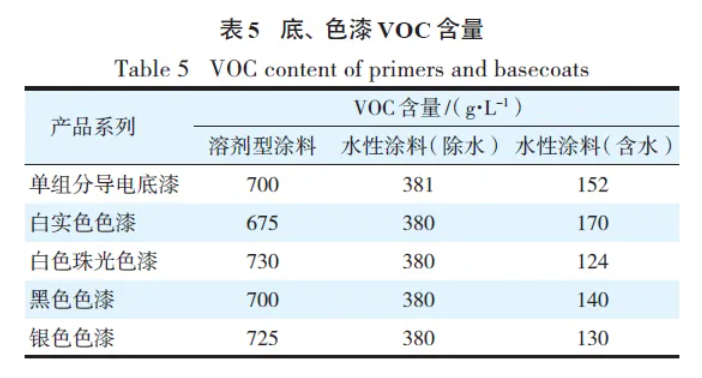

以单组分导电底漆现场为例,采用水性涂料配套后,预计源头VOC含量减少75%~85%(水性以含水计算),效果显著。

塑料件用水性涂料的技术要点

水性涂料与溶剂型涂料的区别

水性涂料与溶剂型涂料的基本区别见表6。

由于水性涂料是假塑性流体,黏度会随着剪切力的增加而减少,这就导致了水性涂料在贮存过程中有较高的黏度,很难发生沉淀,而在喷涂过程中,需要较高的剪切力和旋杯转速才能得到良好的雾化效果。

水的潜热比较高,很难在喷涂过程中雾化和挥发,所以水性涂料施工需要严格控温控湿,一般温湿度控制范围为(23±2)℃,(65±5)%,否则波动较大,容易造成脱水不充分,烘干过程中在清漆层出现针孔、起泡等漆膜弊病。

水性涂料-塑料基材匹配关键点

随着汽车轻量化的发展,零部件基材的种类愈来愈多,加之水性涂料表面张力较高,很难在塑料表面很好地铺展和附着,水性涂料-塑料基材匹配性问题变得越来越突出。为了快速筛选出合适的水性塑料件涂料配方,一般采用冲水测试的方法。影响冲水测试结果的因素有5个方面:测试方法、基材处理方式、基材材质、底漆配方、清漆交联程度。

1)测试方法:测试结果受冲水时间、温度、角度、压力、喷头、距离,评价标准等因素的影响,一般日系车标准较低,不宜采用,公司主要采用大众、福特、奔驰、特斯拉的测试方法。

2)基材处理方式:PP基材的表面张力低,需要火焰处理来增加基材的表面极性。传统溶剂型涂料比水性涂料更容易铺展,对火焰处理要求不高,一般采用普通天然气处理,表面张力系数大于38mN/m即可实现较好的附着。由于水性涂料的表面张力系数只有达到48mN/m以上才能实现较好的润湿效果,所以需采用丙烷火焰处理的方式[4]。

3)基材材质:在近两年产品开发过程中发现,基材材质对水性涂料配套性影响极大。以PP基材为例,提供附着的有效成分是基材中的POE(聚烯烃弹性体),其含量、注塑过程中的分布均匀性均对冲水测试结果有较大的影响。

4)底漆配方:CPO(氯化聚烯烃)与PP有较类似的物理化学性质,一般通过添加CPO的方式提高底漆对基材的附着力,但是过量的CPO会导致底漆本身的表面张力的下降,使色漆很难在底漆上面附着。公司在底漆调整方面已经积累了大量的经验,能够根据客户的标准和基材的种类进行针对性的优化。

5)清漆交联程度:提高清漆交联密度会减少对底层的冲击,提高冲水通过率。

水性色漆开发关键点

公司在开发塑料件用水性色漆时,参考了车身的技术平台,并加以适应性优化,尽可能选用与车身涂料相近的原材料,同时也保证了外观和颜色的一致性。

但由于塑料件用水性涂料是80℃烘干,在配方设计时,反应速度较车身涂料更快,干湿度也更大。同时,针对不同的底漆搭配,需要根据其颜基比、反应速度、表面张力等指标有针对性地调整色漆配方,提高层间附着力。当然,如果是“夹心饼干”的配套方式,调整时间会较长,难度也较大。公司在近期产品开发和优化过程中,对于色漆产品搭配不同供应商的底漆、清漆逐渐摸索出一些思路,但是从提高产品的配套性角度,建议客户底漆、色漆、清漆产品选择一家供应商,减少匹配性风险。

综上所述,在水性涂料项目开发前期,一定要先确认好基材火焰处理方式、基材种类、涂层配套,然后再进行开发,否则后期样件性能认可失效的概率较高。目前公司水性体系通过配方调整,在外观、性能方面可以达到与溶剂型体系相当的效果。

结语

汽车轻量化的趋势为零部件企业引入了大量种类繁多的基材,增加了涂料-基材匹配性风险。绿色涂装的趋势使水性底漆、水性色漆、溶剂型高固体分清漆的施工工艺逐渐成为发展的主流。在水性涂料项目开发前期,要充分考虑火焰处理、基材类型、层间配套等关键因素,以提高样件性能测试的通过率。

【参考文献】

[1]王锡春,李文刚.汽车轻量化与涂装[J].上海涂料,2015,53(1):43-47.

[2]掌继锋.新法规要求下我国汽车塑料件涂装工艺展望[J].中国涂料,2020,35(7):12-17.

[3]闫福成.中国新能源汽车用涂料和涂装技术的发展[J].中国涂料,2017,32(12):30-34.

[4]朱少成.乘用车外饰件的火焰处理[J].汽车材料与涂装,2020,62(14):186-188.

-

杜尔推出集成阴极电泳涂装工艺的EcoProWet 前处

2025-06-06 -

汽车车身涂料高分子材料选择与改性分析

2025-05-29 -

杜尔中国海外项目-Stellantis 集团摩洛哥盖尼特

2025-03-20 -

杜尔为比亚迪欧洲首家工厂提供可持续喷涂设备

2025-01-14

编辑推荐

最新资讯

-

一汽车项目落户咸宁,打造华中新能源

2025-10-23 14:33

-

13场特邀报告:名家大咖汇聚 共襄学

2025-10-23 11:31

-

采埃孚售后“2025双十一”宠粉盛典温

2025-10-22 16:56

-

整机大厂确认参会,深圳电机参会指南

2025-10-22 11:39

-

狭路相逢,比亚迪座驾前移车怎样出奇

2025-10-21 14:25