车身零部件铝合金及钢铝混合连接工艺应用探讨

摘要:在新材料新能源的发展趋势下,汽车工业将面临产业升级换代,在实现“钢铝混合材料车身结构”零部件制造中,铝合金连接及钢铝混合连接技术具有重要作用。文章研究分析了五种铝合金连接新工艺-铝弧焊、铝点焊、铝螺柱焊、热熔自攻螺丝连接(FDS)、自冲铆接(SPR),并进行了相关应用介绍,为汽车零部件铝合金连接提供了有效方案。

关键词:车身零部件;铝合金及钢铝混合连接工艺;汽车工业;节能降耗;车辆结构

为解决汽车节能降耗的问题,所有汽车制造商都在通过车身整体减重来降低百公里油耗。但减重同时又必须保证汽车整体结构刚度,并提高汽车安全性能,所以整车厂通过大量使用轻质、高强材料(比如各种高强钢、铝合金、镁合金、复合材料等)替代传统的普通钢材以实现车身轻量化,达到减重目的。铝合金由于比重小、强度高,在显著减重的同时仍能够大幅提高车身零部件的刚性,所以使用铝合金代替部分钢材是目前汽车制造的主要减重措施。达到同样的力学性能指标,铝比钢轻60%,但在承受同样冲击时,铝板比钢板多吸收冲击能50%。车身是汽车中重量最大的部件,通过在全钢车身中引入铝合 金材料,实现“钢铝混合材料车身结构”,已成为车身零部件减重的必然趋势。在实现“钢铝混合材料车身结构”零部件制造中,铝合金连接及钢铝混合连接技术具有重要的作用。目前车身零部件铝合金连接的工艺有铝弧焊、铝点焊、铝螺柱焊、摩擦焊、激光焊、压铆、拉铆、旋铆、热熔自攻螺丝连接(FDS)、自冲铆接(SPR)等。而钢铝混合连接时为解决异金属接触面电化学腐蚀问题,须在连接钢铝零件之间涂上结构胶后再用FDS、SPR等工艺。本文重点介绍铝弧焊、铝点焊、铝螺柱焊、FDS、SPR这五种使用频率较高的连接工艺和应用。

1 铝合金弧焊

1.1 铝合金弧焊的特点

由于铝合金焊接时极易氧化, 生成氧化铝(Al2O3),易造成夹渣、未熔合、未焊透等缺欠。铝表面氧化膜会吸附大量水分,易使焊缝产生气孔。此外,铝及其合金的线胀系数大,导热性强,焊接时变形和应力较大,易产生裂纹。因此,一般铝弧焊接前须进行表面清理,清除表面氧化膜,并在焊接过程采用高纯氩或氩氦混合气体保护,防止其氧化。钨极氩弧焊时,选用交流电源,通过“阴极清理”作用,去除氧化膜。采用大规范的熔化极气体保护焊时,在直流正接情况下,可不需要“阴极清理”。为防止热裂纹的产生,可采用调整焊丝成分与焊接工艺的措施,对含镁量超过3%的Al-Mg合金板焊接时,可采用含Mg量超过3.5%或超过5%的铝镁合金焊丝,具有较好的力学性能和耐蚀性能。若在耐蚀性允许的情况下,也可采用铝硅合金焊丝焊接除铝镁合金之外的铝合金。在铝硅合金中含硅0.5%时热裂倾向较大,随着硅含量增加,热裂倾向相应减小,当含硅5%~6%时可不产生热裂,因而此类焊丝会有更好的抗裂性,但塑性和韧性较低,一般不用于焊铝镁合金。

由于铝的导热系数大、比热容大,焊接同等厚度的铝合金要比钢消耗更多的热量。为保证焊接接头融合良好,应采用能量集中、功率密度大的热源。因此最常用的铝合金弧焊方法是钨极惰性气体保护焊(TIG)和熔化极惰性气体保护焊(MIG)。近年来,一种数字化自动控制的高质量弧焊技术——冷金属过渡弧焊技术(CMT)应用越来越广泛,并在铝合金薄板焊接上凸显其优越性。

1.2 高质量铝弧焊应用——冷金属过渡弧焊技术(CMT)

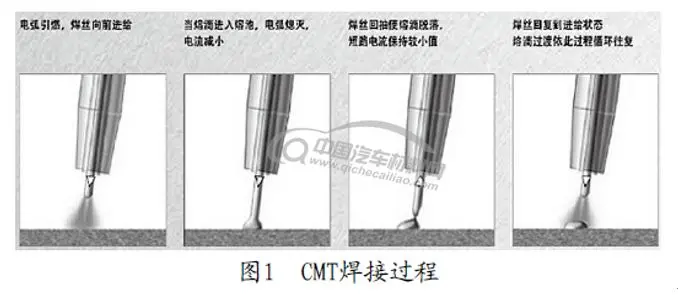

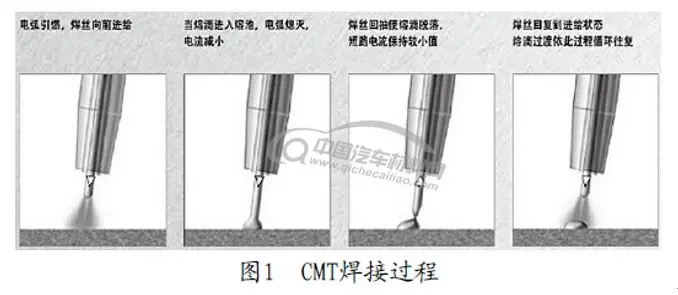

冷金属过渡弧焊技术(CMT)是将送丝与熔滴过渡过程进行数字化自动协调,通过焊丝的回抽将熔滴同焊丝分离,实现了近乎无电流状态下的熔滴过渡,其焊接过程如图1所示。焊接开始,焊枪伺服电机驱动,焊丝与板材电弧引燃,焊丝融化熔滴滴进熔池,当数字化控制监测到一个短路信号,就反馈给送丝机,送丝机做出回应,迅速回抽焊丝,从而使焊丝与熔滴分离。焊丝恢复到进给状态电弧再次引燃。循环往复到焊接结束,频率由送丝速度决定。

CMT铝合金弧焊整个焊接过程在冷热交替中循环往复,大幅降低了焊接过程的热输入量,实现无飞溅焊接,并在焊接夹具的配合下,铝合金工件热变形小,还可以实现铝合金与镀锌钢板之间的异种金属混合连接。利用CMT焊机内置的焊接专家数据库系统,输入相应待焊材料后,焊接专家系统可以提供相关焊接参数,焊接电压、电流不能随意改动,它们与送丝速率一一对应,通过改变送丝速率,可以使焊接电压和电流同时改变,也可以改变电弧长度和脉冲来修正并微调焊接电流和电压,以达到满意的焊接效果。

2 铝合金电阻点焊

2.1 铝合金电阻点焊的特点

铝合金电阻点焊工艺是在电极压力下,靠电阻热熔化铝材,将其连接到一起的工艺。因铝合金熔点低、线膨胀率高、导电率高、表面易氧化等特性,铝点焊须采用大电流、短时间、多脉冲、大电极压力,所以铝点焊时输出大电流对焊机、变压器及焊枪的供电要求高,大电流易产生强磁场,焊接工装需防磁;大电极压力需焊枪结构牢固可靠,并配备特殊电极头解决铝合金表面氧化层问题。目前铝合金电阻点焊方式主要有美系应用WTCTip Dressing(螺旋电极帽式铝点焊)和德系应用Deltaspot(电极带式铝点焊)方式。

2.2 美系铝点焊应用——WTC Tip Dressing(螺旋电极帽铝点焊)

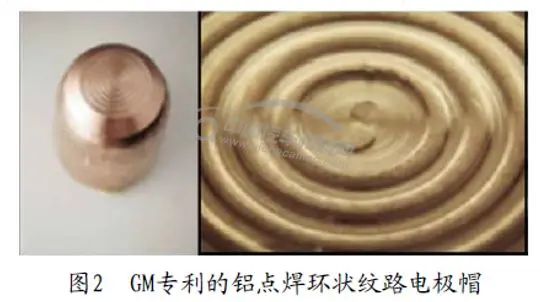

美国WTC铝点焊设备中采用Tip Dressing末端参数修正技术,并利用GM专利的铝点焊电极帽。这种电极头表面有特殊的环状纹路,如图2所示,可在铝材表面产生不同的应力区,破碎氧化膜以得到可控制的接触电阻,并配合WTC设备中Tip Dressing末端参数修正技术,保证焊接质量。采用这种特殊的环状纹路电极帽,在铝点焊生产时,还需配备相应的四刀片修磨器修出螺纹,修磨频次为普通碳钢点焊的5倍,约40~50点/次。

由于WTC Tip Dressing工艺中采用的环状纹路电极帽受专利保护,因此目前此工艺仅在受保护的业内企业中应用。

2.3 德系铝点焊应用——Delta Spot(电极带式铝点焊)

奥地利Fronius Delta Spot电极带式铝点焊工艺是在电极和工件之间增加一条全新电极带,如图3所示。点焊时,电极压住电极带接触工件进行焊接,每个点焊后,电极带自动移动到下一位置,这样使得电极表面总是清洁的,解决了铝点焊容易从母材上黏连材料的问题,保证每个焊点都有高质量的焊接工况。另外,由于电极带的引入增加了电阻,从而增加了热输入量,以破碎铝合金表面的氧化膜,保证了焊接质量。

点焊不同的材料可选用不同的电极带,点焊铝合金时可用铜带或镀镍钢带。Delta Spot设备还可实现钢和铝的焊接、铝镁压铸件的焊接等,并已应用于德系高端整车厂,如宝马、奥迪、奔驰。

3 铝合金螺柱焊

3.1 铝合金螺柱焊的特点

螺柱焊工艺是通过提升拉弧,熔化连接螺柱焊接面与母材接触面的电弧焊工艺。普通钢螺柱焊早已在汽车制造业普遍应用,而铝合金螺柱焊是近年来随着车身轻量化趋势发展应运而生。与普通钢螺柱焊不同,铝合金螺柱焊必须采用交流螺柱焊机,以保证两侧金属熔化比例,有效减少气孔。焊接时,由于铝是活泼金属,必须使用高纯氩或氩氦混合气体保护,防止氧化。铝材料表面须经过去氧化层和油污的处理。

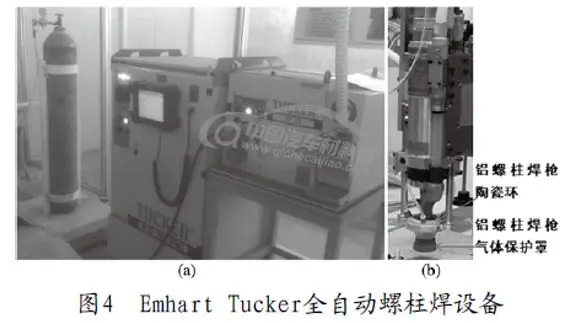

3.2 铝合金螺柱焊应用——Emhart铝合金螺柱焊机

目前国内的铝合金螺柱焊应用极少,主要的铝螺柱焊设备采用德国Emhart Tucker全自动铝螺柱焊机,如图4(a)。由于铝合金螺柱焊时需高纯氩保护,所以在铝螺柱焊枪头部有一个气体保护罩,如图4(b),以保障铝螺钉在螺柱焊时焊接熔池被氩气充分保护。另外,由于铝比钢有更高的磁阻,铝合金螺柱焊时,更容易受到磁偏吹影响使电弧不稳定,因此铝螺柱焊枪上必须使用陶瓷环并附加保护气体屏蔽磁偏吹的影响。在铝螺柱焊接夹具结构上,尽量使螺柱焊枪远离两端电极,焊枪位于两端电极的中间对称结构或采用其他介质进行磁偏吹补偿,以平衡磁场对电弧的影响,保证铝螺柱焊质量。

4 FDS热融自攻螺丝连接

4.1 FDS工艺的特点

FDS工艺通过螺钉高速旋转软化待连接板材,并在巨大的轴向压力作用下挤压并旋入待连接板材,最终在板材与螺钉之间形成螺纹连接,而中心孔处的母材则被挤出并在下层板的底部形成一个环状套管,FDS具体工艺过程如图5(a)所示。此工艺可应用于铝-铝及钢-铝之间的连接。

FDS工艺优点是:(1)可连接包括超高强钢、铝镁合金、复合材料在内的任何材料及异种材料;(2)可在较小变形的情况下实现单边连接,操作方便;(3)铆钉可拆卸,回收方便。

FDS工艺缺点是:(1)因下层板要钻穿,因此接头的防腐蚀能力会降低,另外螺钉尺寸较长,增加车身自重,且暴露在外的螺钉前端影响车身后续装配,设计时需考虑避让;(2)FDS工艺单面施工,操作时对工件和机器人的冲击力大,需要用负载能力大且稳定的机器人,拧紧过程螺钉必须与工件垂直,夹具设计时需考虑对工件的足够支撑。

4.2 FDS工艺应用——Weber RSF机器人辅助紧固系统

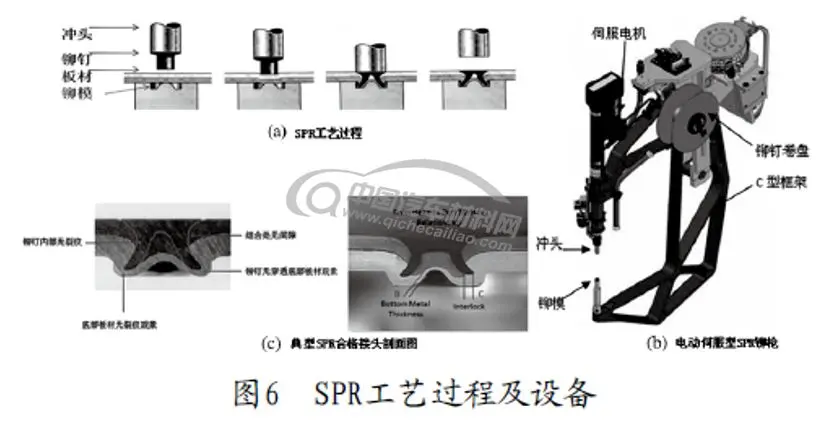

德国Weber公司开发了RSF系列机器人自动紧固系统,如图5(b)所示。RSF系统实现了FDS工艺的自动化生产,目前RSF系统已普遍应用于欧美各大高端整车厂,近年国内部分车企也开始采用此设备及工艺。5SPR自冲铆接5.1 SPR工艺的特点SPR自冲铆接技术是一种通过特制铆钉用于连接两种或两种以上金属板材的机械冷成型连接技术。它可以连接多种不同材质的板材,如钢板、铝板、塑料板等,并且铆接过程低能耗,无热效应,不会破坏涂层。SPR铆接 过程如图6(a)所示,特制铆钉穿透顶层板材之后,在铆模的作用下铆钉尾部的中空结构扩张刺入而并不刺穿底层板材,从而形成牢固的铆接点。

5.2 SPR工艺应用——HENROB SPR自冲铆接系统

英国HENROB公司是最早开发中空结构的自冲铆钉及冲铆设备,目前车企普遍采用的是电动伺服型SPR冲铆系统,如图6(b)所示。

判断一个SPR铆接是否合格,需将SPR铆接点横向剖开后,检验SPR接头剖面是否符合图6(c)所示无裂纹无间隙,还需检测ABC三处的值是否符合客户要求。在前期铆钉选型和铆接参数的设置中,必须用小样板SPR铆接后进行剪切力和拉脱力测试,以 保证SPR铆接力学性能符合客户要求。汽车工业在新材料新 能源的发展趋势下,将面临产业升级换代,在产业升级的过程中,解决铝合金材料在车身零部件连接技术上的应用问题,将成为汽车产业发展的关键因素。本文研究分析了近年来五种使用频率较高的铝合金连接新工艺,并进行了相关应用介绍,为汽车零部件铝合金连接提供了有效方案。

-

汽车车身焊接技术任务

2025-05-29 -

镁合金汽车焊接技术攻坚

2025-05-29 -

熟背铝合金焊接口诀,秒杀一切焊接难题

2024-07-25 -

激光焊接技术

2024-07-10

编辑推荐

最新资讯

-

菁彩Vivid搭载车量超百万,携手车企

2025-11-07 15:18

-

陶氏公司与瑞高新材料达成战略合作,

2025-11-06 14:40

-

11月14日苏州大功率电源盛会即将启幕

2025-11-06 11:14

-

生产工程师指南:滚齿、刮齿与强力车

2025-11-06 08:28

-

奇瑞捷豹路虎授予杜尔双项团体奖,常

2025-11-06 08:19