齿形误差仅1.5微米!埃马克助您应对电动汽车高精齿轮加工挑战!

齿形误差 仅1.5微米

埃马克助您应对电动汽车高精齿轮加工挑战!

在汽车电动化趋势下,电机输入的高转速一般在8000至15000转/分钟,部分甚至高达20000转/分钟,让齿轮的工艺和精度要求提升到了新的层面。不同于燃油车,电动汽车齿轮的表面光洁度和傅立叶等参数需要达到微米范围精度等级,才能满足整车对噪音、振动以及舒适性的高要求。在此背景下,高精度磨齿工艺正在得到越来越多的关注。

EMAG SU磨齿机床依托独特的轴设计方案,可在极短的节拍时间内实现卓越的表面光洁度,助您轻松应对电动汽车高精度齿轮加工挑战!快跟着我们一起来了解一下埃马克家族“新成员”在齿轮加工领域的超高“磨”法吧~

01 EMAG SU:强强联合,高精度齿轮加工方案

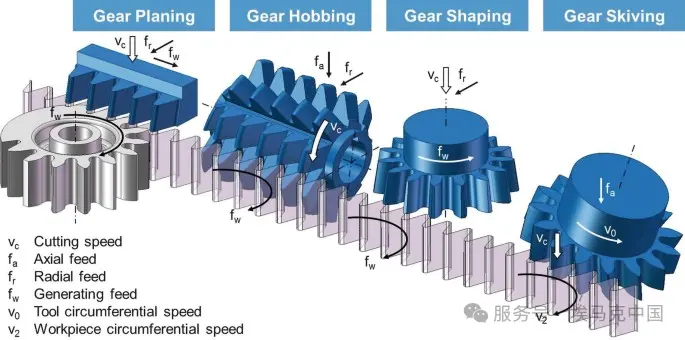

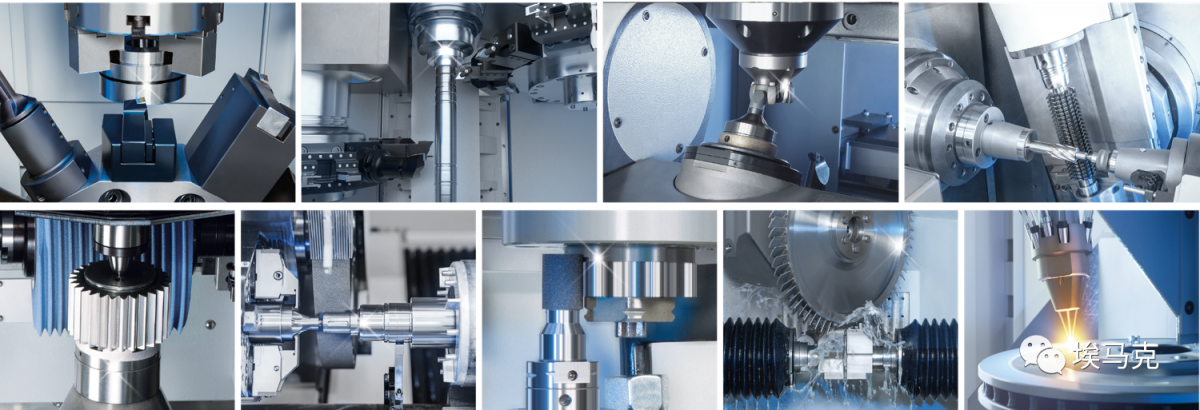

2021年2月,意大利Samputensili Machine Tools 加入埃马克集团,并正式以EMAG SU品牌继续向全球用户供应高度创新的齿轮加工产品与方案。埃马克也通过这一举措,进一步扩大了工艺技术范围,增加了齿轮生产工艺:剃齿、滚齿、插齿、展成磨削以及成型磨削。

拥有50余年历史的Samputensili Machine Tools,是全球少数几家掌握高精度磨齿,插齿和剃齿机床设计与生产能力的企业,可为汽车、机械工程、航空航天技术及机器人行业提供各种齿轮、轴、蜗轮、转子及其他螺旋形工件的粗加工和精加工。在其助力下,埃马克实现了高精度齿轮加工的优势飞跃,进一步满足用户的多种需求。

02 创新轴设计方案:卓越的表面光洁度

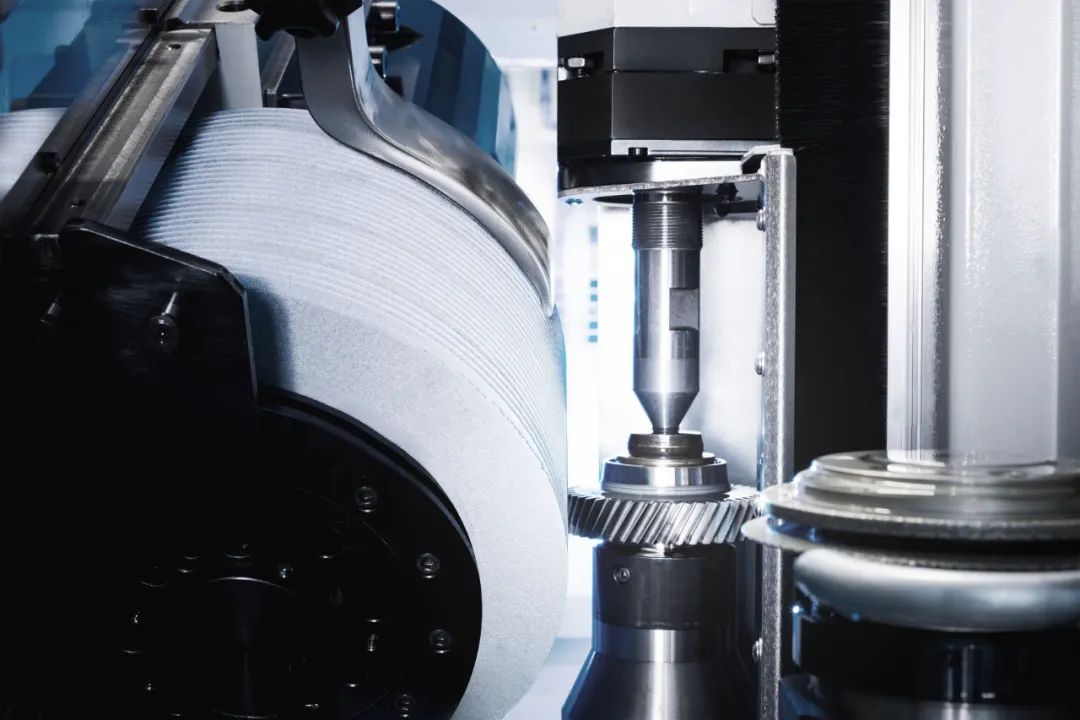

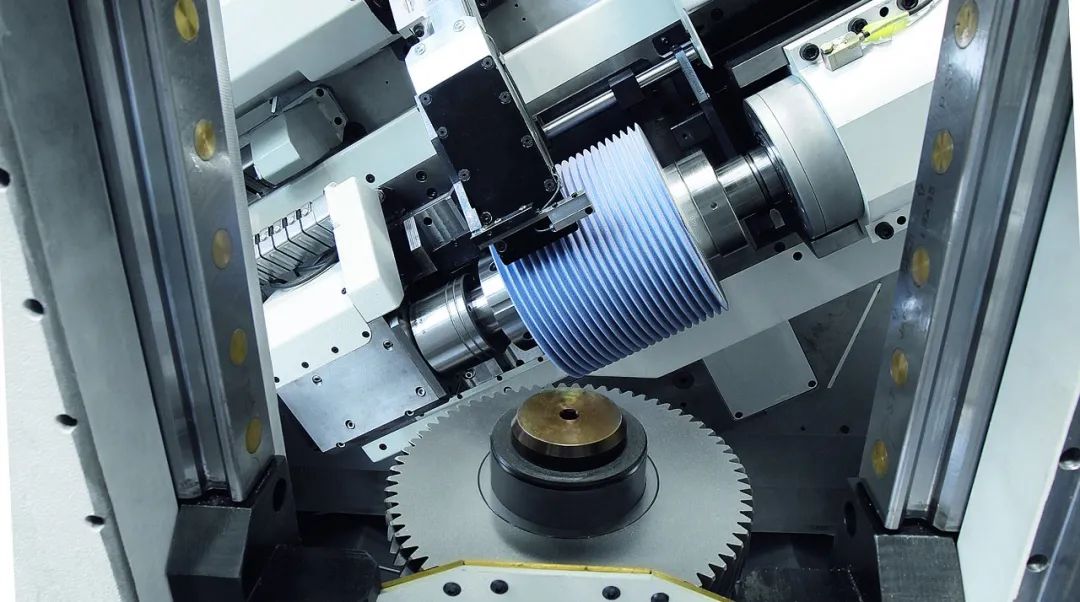

EMAG SU磨齿机之所以能实现卓越的表面光洁度,要归功于创新的轴设计方案。以最具代表性的G 160高精密磨齿机来说,其可加工最大模数 3、最大外径 160 毫米的工件。

不同于传统4个数控轴的机床设计,G 160突破性地采用了3个数控轴(Y,Z,A)叠加的机构。如此,在加工过程中,已有的 Y 轴和 Z 轴通过同步运动“生成”一条“虚拟”的切向轴,使得砂轮与工件的接触点更加接近回转轴的回转中心点(更近大约100 毫米),从而显著降低机床振动对磨削的影响,带来加工精度的有效提升。

通过成品件的表面结构,也可以直观地看到这种设计方案带来的良好结果:G 160可以做到齿轮齿形、齿向形状误差在1.5μ以内,傅立叶主阶次在0.3以内;完全满足电动汽车对齿轮精度的要求。

03 G160磨齿机:平行双主轴,1.6秒超快换装

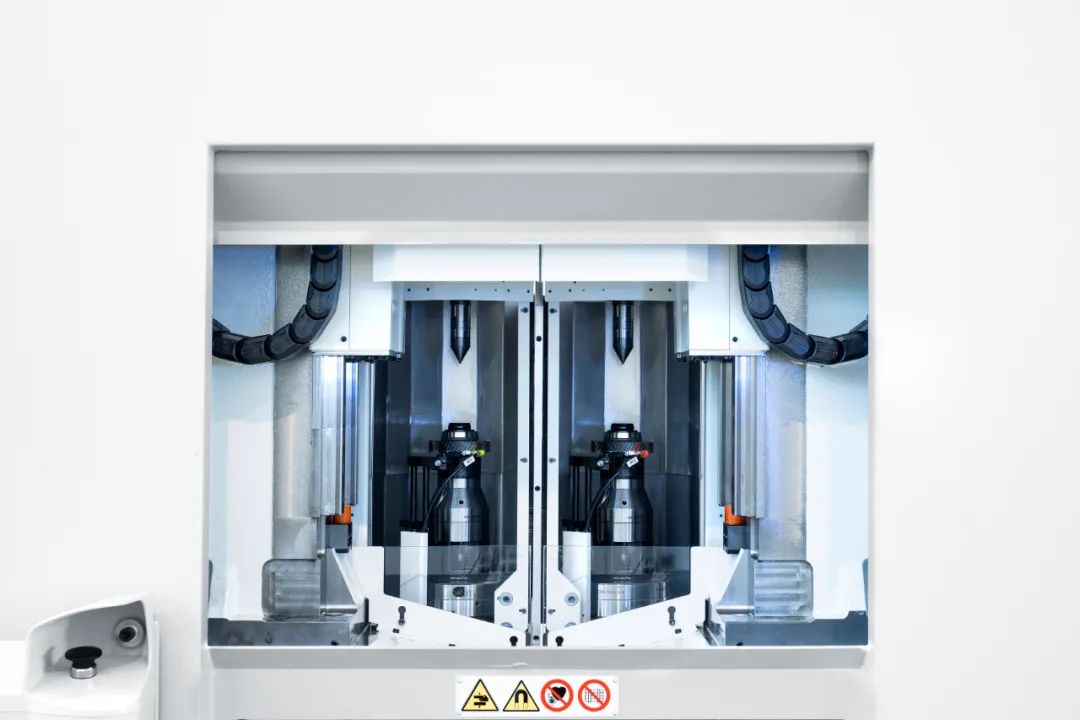

电动汽车市场风云变幻,迭代节奏快速且充满不确定性,一款车型从试制到量产不仅周期短,而且一旦上市,其批量又很大,这就十分考验零部件的加工效率。G 160 独特的平行双主轴结构,则完美地契合了新能源车零件的这一需求点。

G 160有着两个平行的、可高速(借助低磨损直线电机)交替移动砂轮的工作台。当一根主轴在加工齿轮时,装载机械手会将毛坯件放入另一根主轴,且主轴的切换时间只有1.6秒,而传统翻转式双工作台机床的换装时间最快也要5秒。要知道,行星齿轮等典型工件的实际磨削只有十几秒左右,换装时间的差异,是决定电动汽车零件大批量生产效率的关键。

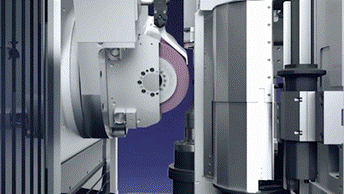

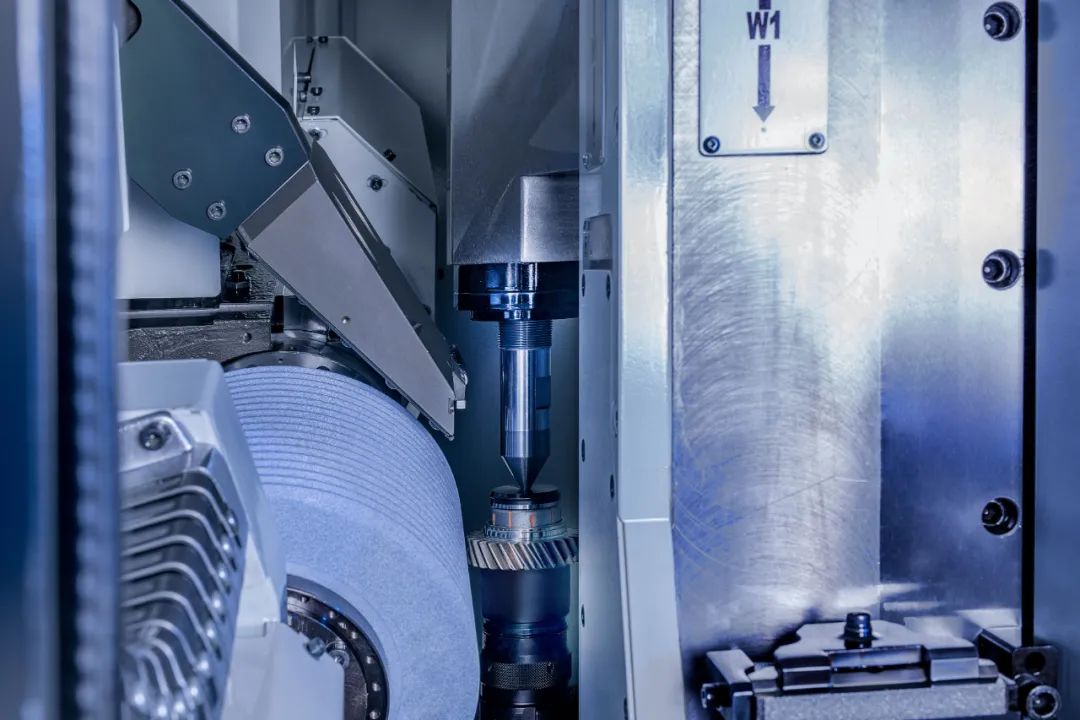

03 G250:较短的循环时间,最大的灵活性

EMAG SU 的G 250连续展成磨齿机的机床设计方案也极具创新,这款机床可加工最大模数7、最大外径250毫米的工件。采用这种解决方案时,可通过展成磨削或成形磨削,在较短循环时间内加工最大长度不超过 550 毫米的轴驱动齿轮、变速齿轮或轴类件。为此,机床配备了两根工作台主轴,能在制造过程中最大限度地缩短空闲时间。

除此之外,G 250还有着极大的灵活性,可以配备非常小的砂轮和蜗杆。在 G 250 HS 款型中,机床还配备一个高速磨头,在使用小型磨削蜗轮时每分钟可达到 20,000 转。

对于重载汽车或一般传动齿轮箱结构中的较大型工件,EMAG SU滚齿磨削系列中经济高效的G 400是一个理想选择。这款机床配备一个刀具台,适用于最大直径不超过 400 毫米、轴长度不超过 750 毫米的工件。在机壳的一角还设置了一扇门,机床可从上方进行装载。较短的换装时间、智能的轴设计方案、热稳定性和机械稳定性,以及较高的易用性和简单易用的输入界面——凭借这些质量特性,EMAG SU 机床已在全球范围内赢得诸多电动汽车制造商的认可与信赖。

请相信

埃马克为电动汽车行业中的各种磨削任务

做好了充分准备

我们有信心助力您的成功!

-

生产工程师指南:滚齿、刮齿与强力车齿——三大

2025-11-06 -

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30 -

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29

编辑推荐

最新资讯

-

菁彩Vivid搭载车量超百万,携手车企

2025-11-07 15:18

-

陶氏公司与瑞高新材料达成战略合作,

2025-11-06 14:40

-

11月14日苏州大功率电源盛会即将启幕

2025-11-06 11:14

-

生产工程师指南:滚齿、刮齿与强力车

2025-11-06 08:28

-

奇瑞捷豹路虎授予杜尔双项团体奖,常

2025-11-06 08:19