浅谈乘用车涂装生产线规划设计

2019-08-01 00:35:55· 来源:现代涂料与涂装 作者:孙世清,孙世靖,王宝琦,郭昂,崔巍

0引言近10年是中国汽车工业发展的黄金时期, 2017年中国汽车市场全年累计销量达2 376.44万辆,中国市场已成为全球最大的汽车销售市场。伴随着新能源汽车的推广与应用,互联网造车新势力也纷纷布局汽车行业,然而国内汽车品牌经过多年发展

0 引言

近10年是中国汽车工业发展的黄金时期, 2017年中国汽车市场全年累计销量达2 376.44万辆,中国市场已成为全球最大的汽车销售市场。伴随着新能源汽车的推广与应用,互联网造车新势力也纷纷布局汽车行业,然而国内汽车品牌经过多年发展布局,产能已超过5 000万辆/a。未来的涂装车间规划,必然会向高效、节能的方向发展,涂装是汽车生产四大工艺中工艺最复杂,建设成本、运行成本最高的工艺。立足于汽车行业的发展现状,未来涂装生产线规划将对运行稳定性、高效性、节能性、先进性提出更高的要求。乘用车涂装因其车身结构板表面质量更高,用户对乘用车舒适性、美观性的要求也高于其他类型汽车,乘用车涂装生产线较其他汽车有先进、高效、成熟的规划设计特点。本文主要介绍乘用车涂装生产线的规划设计。

1 产能计算

1.1 设计输入

在设计的前期需要和用户明确设计输入,这是做好涂装车间规划工作的基础,设计输入主要需要收集以下三方面信息。

1.1.1 项目建设地点

明确项目建设地点有两个重要意义:1)涂装车间的规划在以满足国家和地方的安全卫生环保相关规范法规下实施开展,明确项目建设地后,需要根据当地的安全、卫生、环保、消防等法规规划涂装车间。2)根据项目建设地的气象条件进行相关设备的选型计算,车间、工位是否考虑制冷、采暖措施,为喷漆室空调能耗计算提供设计依据。

1.1.2 车型参数

确定该生产线投产的工件种类、最大车型尺寸、最大车型质量、最大电泳面积和最大内外喷漆面积和最大涂胶面积等信息。其中最大车型尺寸不能简单作为车间内最大设计通过尺寸,往往要考虑车身正、侧、后方车门安装夹具后的开门尺寸。准确的车型参数是精益规划、降低建设成本、保障低运行成本的前提,在生产产品明确的前提下,尽量提供准确的车型参数,合理选择生产节距、按需配置工位长度、精益化规划配套的材料、公用供给设备,可最大限度地保障生产线的高效与精益。

1.1.3 班制及生产基础数据

需明确以下数据:年产量(Ny)、生产班制安排、备件率(Es)、返修率(Er)、设备开动率(E)、年时基数(Ty),作为1.2纲领设计的原始资料。

1.1.4 生产配套公用参数

明确项目中使用的工业水、纯水、天然气、热水(蒸气)、压缩空气的设计参数及供应压力等信息,以某项目为例:

照明电:单相,(220±22)V/50 Hz;热水:供应压力(0.5±0.1) MPa,供水温度95 ℃,回水温度70 ℃;天然气:供应压力0.03~0.05 MPa,热值8 500 kcal/m³;工业水:供应压力0.3~0.4 MPa;压缩空气:供应压力0.6 MPa。

1.2 纲领计算

单个工位的节拍计算公式为:NJPH=Ny×(1+Es+Er)/Ty/E,

工位的节拍时间:ta=60/NJPH

根据不同工位的节拍时间ta和不同工序所需的节距D可计算出链速V:V=D/ta,根据该工位所需的工艺处理时间Tp,可计算出工位长度L:L=VTp, 圆整后可得出工位长度。

2 乘用车涂装车间厂房设计注意事项

2.1 设计原则

涂装车间配套的厂房设计原则,除了考虑建设设计常规的抗负荷、抗震、耐火等能力外,对通风、排烟气的要求也比较高。汽车涂料中包含有害的气体,如果不能迅速的排出气体,可能会引发生产职业安全的问题;涂装车间的材料易燃烧,为了避免发生火灾事故,必须做好防火设计。车间墙体、钢结构应按《建筑设计防火规范》考虑相应的防火措施;涂装车间还要求具有良好的密闭性及防尘性,减少车间内的能量散失,为车间内的非标设备提供清洁的作业环境。乘用车因为品质要求高,车间的洁净度要求高于专用车、工程机械的涂装车间。

2.2 厂房形式

主要有两种形式:钢结构厂房及混凝土厂房。钢结构厂房具有高强度、自重轻、整体刚性好、变形能力强、跨度大、施工工期短、建筑迅速、抗风和抗震能力较好、环保等优点。但由于钢材耐火性能较差,易腐蚀的缺点致使钢结构厂房同样有不耐火、易锈蚀的缺陷存在,而且这些缺点导致其后期维护费用较高。而混凝土厂房合理地发挥了钢筋和混凝土两种材料的性能,因此其具备较好的整体性能,抗压能力较强。另外人们对其较为熟知的优点还有取材容易、不易锈蚀、耐火性能较好、维修费用较低、保温性能好等。但钢筋混凝土结构的抗震性能较差、整体建筑质量较大、抗裂性较差、建设周期长。

3 生产工艺配置

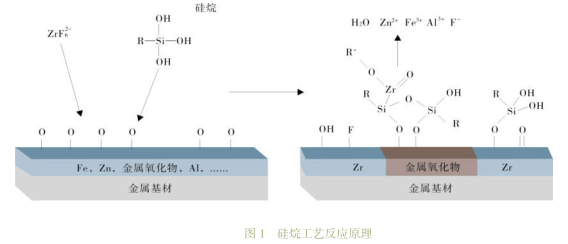

目前乘用车涂装的生产工艺已趋向稳定成熟,工艺配置的主要差别在于底漆与面漆两个工段,底漆工段前处理目前有两大主流工艺:磷化工艺和硅烷工艺。其中,磷化工艺作为国内目前使用最广泛、应用较成熟的工艺不再过多介绍。硅烷工艺的成膜机理: 脱脂后的车身浸入硅烷槽液后,基材表面的金属被氧化,导致基材微观界面的 pH 升高,使附近的 ZrF6 2- 变得不稳定,从而在金属表面形成复杂的锆化合物,形成致密的硅烷膜,如图1所示。

中面漆工位目前主流水性漆喷涂工艺分为以下3类: 3C2B工艺(三涂两烘水性工艺)、3C1B工艺(三涂一烘水性工艺)、B1B2工艺(免中涂水性漆工艺)。三者的主要差别在于中涂喷漆及烘干(热闪干)、中涂打磨工位的设置,其中B1B2工艺相较于3C2B及3C1B工艺,最节能、运行成本及投资成本最低,但涂料成本、生产管理难度、对车身钢板及电泳表面质量要求最高。

4 绘制工艺平面图

4.1 确定主要设备形式

确定主要设备形式,选取最适宜的前处理电泳、喷漆、烘干设备后,结合节拍计算的结果,即可绘制出相应的前处理电泳、喷漆、烘干、操作工位的布局图,作为绘制工艺平面图的基础。其中对工艺图布局影响较大的是前处理电泳的输送形式及烘干炉的形式,根据节拍及产品品质的不同要求,前处理电泳输送形式主要包括:自行葫芦单轨输送系统、摆杆链输送系统、积放链输送系统、翻转输送系统。烘干炉的主要形式主要包括:直通式烘干炉、π型烘干炉、U型桥式烘干炉,几种设备的设备尺寸,运行方式均有差异。需要在规划之初与使用方确认好形式,保障工艺图的准确性。

4.2 确定分层分区原则

根据选取的工艺,依照各工序的外形尺寸,绘制简单的区划图,厂房通常采用两层(局部三层形式),通常人工操作区域、物流区域;喷漆、烘干设备应分区明确。按该原则布置,可保障车间内人流物流顺畅便捷、冷热分区分明、洁净度便于控制、生产组织管理方便等。

4.3 高效节能新技术介绍

4.3.1 ED-RO技术

单纯利用 UF 系统可保障电泳涂料回收率达到 97%以上,但仍会有少部分涂料树脂等透过超滤膜;而ED-RO 反渗透技术可以进一步提高电泳漆的回收率,达 99%以上,进一步提高电泳漆的利用率,实现电泳系统“零”排放。ED-RO 系统分离出的浓水与纯水,可以分别利用于超滤系统的喷淋及纯水洗槽的喷淋。该处理过程不需要额外耗费纯水,也不增加需污水处理站净化处理的废水。可以降低生产线的用水成本、电泳漆消耗,但ED-RD系统本身运行也会消耗能源,系统需要定期维修更换反渗透膜。对于污水处理成本较高的地区可以结合涂装及污水处理站的运营成本,综合分析,根据综合经济效益考虑采用该技术。

4.3.2 智能工厂控制系统

通过实施能源智能监控系统、各工厂大数据采集分析等功能实现对品牌旗下所有生产线的数据采集,利用大数据可以分析出该某个地区项目的高能耗工位,对高能耗工位进行专题分析研究,降低生产能耗。通过对外界气温的实时监控,降低空调送风系统、强冷系统的冷冻水耗量,根据季节、每日时间段的变化,自动切换工作模式,降低生产线的能源消耗。

4.3.3 水性LASD机器人自动喷涂

LASD水性材料替代了沥青阻尼隔音垫,实现了自动喷涂以及环保减排,具有以下优势:1)机器人喷涂生产效率、材料利用率高,稳定可靠;2)降低了该工序的物流需求,机器人LASD采用自动材料供应系统,原有沥青阻尼隔音垫平均单车耗量为6~8 kg,极大降低了该工位的物流成本:3)该材料VOC、甲醛等物质含量低,不仅提高了生产过程中的环保性,也避免了在驾驶舱内使用有致癌风险的沥青材料:4)较传统材料质量减轻约70%,有利于车身轻量化。

5 结语

乘用车涂装车间的规划涉及土建、结构、公用、化工、机械等多个学科的综合性知识,规划者在设计过程中需要与用户充分沟通,收集准确的设计数据,结合产品特点、建设地法规选取合理的工艺配置、建筑结构、公用能源。收集用户的使用习惯,合理规划工艺平面布置图。从设计阶段要使用精益设计的原则对设备长度、形式合理选型,保障生产线的高效节能。

- 下一篇:投资50亿元!新松机器人正式落户

- 上一篇:143年,越来越“轻”的秘籍是?

举报 0

收藏 0

分享 168

-

杜尔推出集成阴极电泳涂装工艺的EcoProWet 前处

2025-06-06 -

汽车车身涂料高分子材料选择与改性分析

2025-05-29 -

杜尔中国海外项目-Stellantis 集团摩洛哥盖尼特

2025-03-20 -

杜尔为比亚迪欧洲首家工厂提供可持续喷涂设备

2025-01-14

编辑推荐

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43