采用微发泡材料,汽车仪表板骨架减重10%!

2019-04-16 15:25:33· 来源:新材料在线

当汽车油耗压力步步紧逼,当续航里程短板亟待补齐,能够缓解这两大压力的轻量化已逐渐成为新车的重要标签,而比起结构上的优化或是制造工艺提升,车企及零部件企业的侧重点似乎更多地放在轻质材料的开发及应用方面,而微发泡技术正是顺应

当汽车油耗压力步步紧逼,当续航里程短板亟待补齐,能够缓解这两大压力的轻量化已逐渐成为新车的重要标签,而比起结构上的优化或是制造工艺提升,车企及零部件企业的侧重点似乎更多地放在轻质材料的开发及应用方面,而微发泡技术正是顺应这两个方向进行开发的。

采用新型材料是汽车轻量化最直接也最有效的方法,由于1kg塑料可以替代2-3kg钢等更重的材料,而汽车自重每下降10%,油耗可以降低6%-8%。而微发泡技术是实现汽车轻量化的途径之一,在汽车中的用量可以降低整车成本、重量,并达到节能效果。因此很有必要对各种微发泡技术进行深入研究。

关于微发泡技术概念上期内容我们已经谈到:技术 | 聚合物注塑成型微发泡概念浅析,今天我们主要谈微发泡技术特点优势以及在汽车上的具体应用。

一、微发泡技术发展史

1、上世纪80年代,美国麻省理工学院(MIT)首先提出微发泡的概念,希望在制品中产生高密度的封闭炮孔,从而在减少材料用量的同时,提高其刚性,并避免对强度等性能造成的影响。

2、Trexel公司于上世纪90年代中成立并获得MIT的所有专利授权,将微发泡技术商品化并继续大力发展,现在已在世界各地获得70多个相关的专利。MuCell现已成为了一个非常成熟的革新技术在全世界被广泛使用。

3、MuCell微发泡技术的使用先从美国、欧洲开始,再延伸到日本及东南亚等地区,虽然在中国刚刚起步,但经过近几年的发展,用户正在迅速增长。

二、基本原理

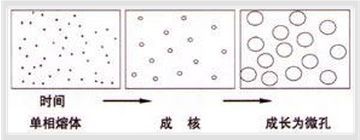

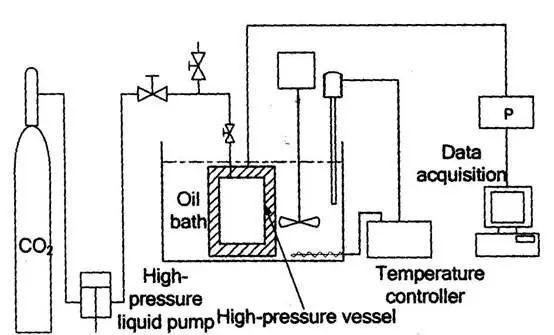

微发泡(Microcellular Foaming)是指以热塑性材料为基体,制品中间层密布尺寸从十到几十微米的封闭微孔。微发泡成型过程可分成三个阶段:首先是将超临界流体(二氧化碳或氮气)溶解到热融胶中形成单相溶体;然后通过开关式射嘴射入温度和压力较低的模具型腔,由于温度和压力降低引发分子的不稳定性从而在制品中形成大量的气泡核;这些气泡核逐渐长大生成微小的孔洞。

微发泡成型过程

微发泡技术与常规注塑、 结构发泡注塑、化学发泡注塑以及气辅注塑相比较在多个方面都独具优势,成为近年来注塑技术发展的一个重要方面。

三、基本特点及优势

与常规的模塑制品相比,除去购买许可证和增加设备的投资以外,微发泡模塑制品的平均成本可降低16%-20%。而这主要通过以下六方面实现:

1、制品重量约减少10-20%

微发泡技术工艺在减轻重量方面的优势是显而易见的,用PBT、填充尼龙和ABS等不同树脂材料来生产制件,该工艺能够在保证制件结构强度不发生很大变化前提下,将其重量减少10%,降低制品的材料成本。此技术与结构发泡不同,微结构更加规整,同时微孔的分布更加均匀。对于小型薄壁制品,此工艺的注塑速度非常快,而且晶核都是瞬间形成的,因此,不会出现微孔熔融的现象。

2、缩短注塑周期

因为微发泡的填充是比较快的,而且不用保压,所以在填充保压上可以把时间省下来,从而降低了加工成本。一般可以减短周期15%至40%,视产品及模具设计而定。

3、降低模穴压力,延长模具寿命

模穴压力是指塑料充满型腔后建立的压力。对于塑料制品设计者来说,模腔内部压力是令他们头痛的“一号敌人”。由于压力的存在,模具会由于受热而变形,甚至某些部件也会因此而断裂。微发泡技术可以将模穴压力有效降低57%,从而延长模具寿命。

4、减少曲翘

由于制品内部几乎没有任何残余应力,因此,制品的翘曲和变形可以得到很好的抑制。

5、提高尺寸稳定性

微发泡成型工艺大大减少了产品的内应力,并保证了产品不同位置的平均收缩,有效提高了产品的尺寸稳定性,还显著减轻了制品的重量,消除了飞边,从而为制品的品质和价格提升提供了更大空间。

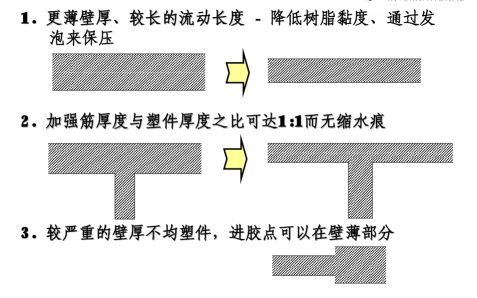

6、更灵活的产品设计

四、在汽车领域的应用

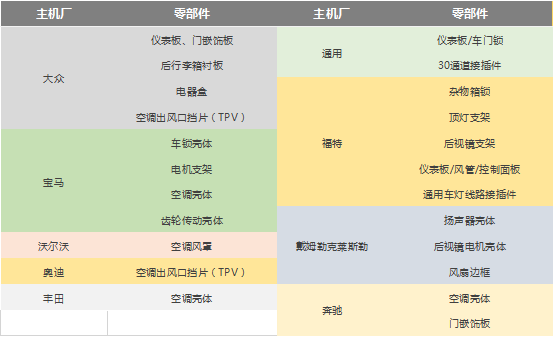

几乎目前所有的热塑性材料都可以采用微发泡注塑成型技术。但考虑到经济性和产品品质的要求,微发泡制品主要集中在商业设备、汽车及内部装饰材料、电子电器产品等品质要求较高材料较贵的产品上,如打印机复印机,汽车内部件,保险盒,电器开关,薄壁容器等等。下表列出了微发泡应用在汽车领域的一些常用的产品。

五、汽车领域实际应用案例

1、门内饰板

江森自控是欧洲第一家使用了MuCell工艺的用户之一,凭借丰富的经验,该公司为2009年投产的梅塞德斯 W212 4门轿车全新设计了一款车门内饰板。据介绍,这一荣获了SPE大奖的产品是基于对MuCell工艺的应用而设计成功的。

利用MuCell工艺,使得江森自控设计出了得到改进的车门内饰板。该车门内饰板包括3层结构:ABS骨架、PU反应发泡中间层、以拉伸薄膜为上层材料的织物层。由于使用MuCell工艺时材料的粘度较低,因而可将产品的壁厚设计得较薄。此外,由于能够采用1:1的肋/壁比,因而不会产生缩痕缺陷。并且MuCell工艺固有的注射压力低,从而能够在PP薄膜的背部注射发泡材料。对于这种集成了杂物盒的车门内饰板的生产而言,车门上的所有结构都可在一次注射过程中被成型出来,从而避免了二次操作过程以及由此而导致的浪费和修边工序,此外还避免了缩痕和翘曲缺陷。

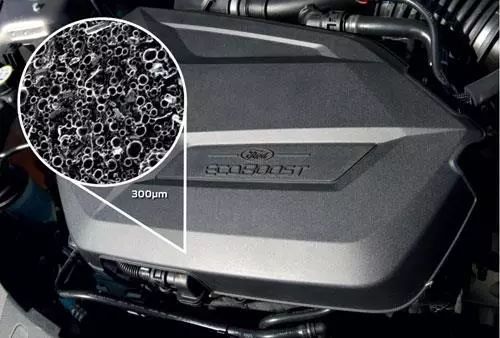

2、发动机罩

福特汽车的工程师们从气泡巧克力中获得灵感,通过在塑材零件的制造过程中充入气泡来降低车身的重量。他们通过采用MuCell微发泡注塑成型技术在零件成型过程中充入气泡的方式,形成极为细微的蜂巢状结构,这些细微的空隙既节约了塑材,又减轻了重量,而且不会影响零件的任何性能。数年内,MuCell技术将首先用于福特车辆的发动机外罩,第一型应用车辆为2012款福克斯,此外应用车型包括C-MAX、Grand C-MAX、S-MAX、蒙迪欧和Galaxy等。

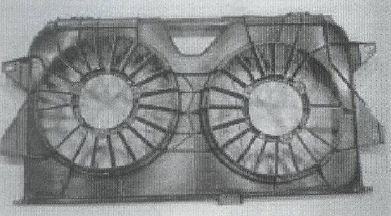

3、风扇护罩

汽车(Chrysler RS Car)用风扇罩,材料是尼龙6(PA6)添加玻纤,采用超临界流体微发泡注射成型,较之传统注射成型,除了变形减少以及耐疲劳寿命增长以外,产品(1850g)较前减重8%、周期时间(45秒)较前缩短20%以及锁模力须求从800吨降到400吨(减少50%)。

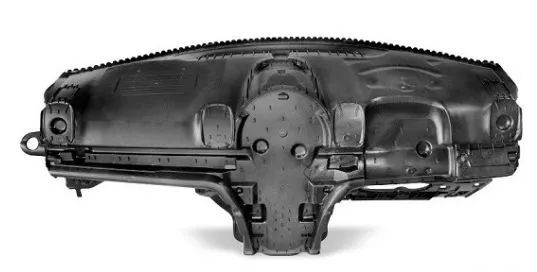

4、仪表板骨架材料

采用微发泡技术材料做成的汽车仪表板相比较注塑材料,整体可减重10%左右,并且不容易产生臭味及发霉问题,更容易创造舒适的车内环境,

- 下一篇:玻纤增强尼龙在新能源汽车上的重要应用

- 上一篇:看过ABB机器人才不算白来

举报 0

收藏 0

分享 152

-

一汽车零部件项目正式落户安徽

2025-09-25 -

电装中国以创新助力“双碳”目标 推动制造业低

2025-09-12 -

高温季行车安全需重视:TRW SPS 制动盘让你的刹

2025-07-19 -

跨越速运凭什么“圈粉”万千客户?“中国零担30

2025-07-01

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33