车身覆盖件实施并模冲压的工艺总结

2019-03-04 16:11:28· 来源:锻造与冲压 作者:漆世泽

汽车覆盖件和大型内观件的整个生产过程占据了优质的冲压生产设备和配套人员,并消耗了巨大的能源。如何提高该冲压生产的产出率,展开效率提升、节能减排,实现成本优化,很多冲压工厂进行了不懈的努力。一方面是导入先进的生产设备,例如

汽车覆盖件和大型内观件的整个生产过程占据了优质的冲压生产设备和配套人员,并消耗了巨大的能源。如何提高该冲压生产的产出率,展开效率提升、节能减排,实现成本优化,很多冲压工厂进行了不懈的努力。一方面是导入先进的生产设备,例如将传统的机械式压力机生产线转变为全伺服生产线;另一方面是充分发挥现有设备的能效,例如消减换模时间、压缩单冲次循环时间。除此以外,在模具设计上下功夫,实施模具并列式加工,让一个冲压循环内做出尽量多的零件,这也是模具行业一个长期坚持的方向。以下就对我们过往模具并列式方案在新模具导入方面的一些现场实践经验进行总结和归纳。

模具并列方案

所谓模具并列式冲压工艺,就是在满足整体设备能力范围内(含冲压负荷、压机尺寸)将至少2个冲压件的模具实现并列式加工的生产工艺。目前模具并列的方式按照有无垫板可分为三种情况:(1)一体式1套模具;(2)带垫板式2套模具;(3)无垫板式2套模具。这三种情况各有特点,在我们的过往实绩中都有广泛的应用。

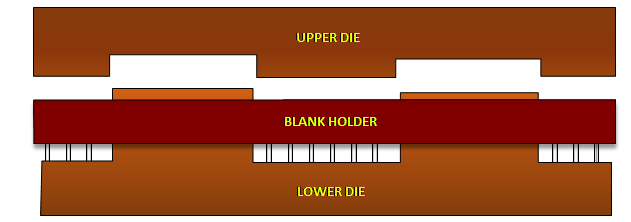

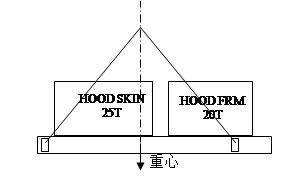

对于第(1)种一体式模具常用于形状对称或相似的两个零件(图1),例如左/右翼子板、前/后门外板。这种并列方式在模具调试方面有较好的对称性,在生产方面也有很好的稳定性。但是相比第(2)和(3)种,单个模具的铸件尺寸有大幅增加,所以在铸造、调试上有较高的难度,同时从加工、调试到生产各环节的设备规格上都有较高的要求。

图1 一体式1套模具

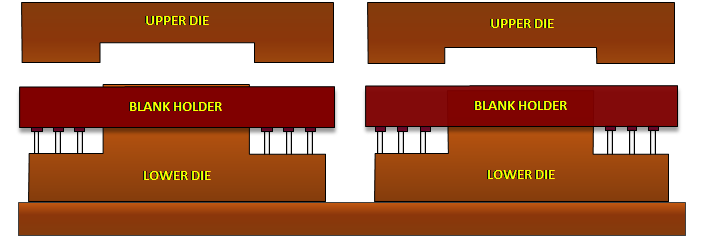

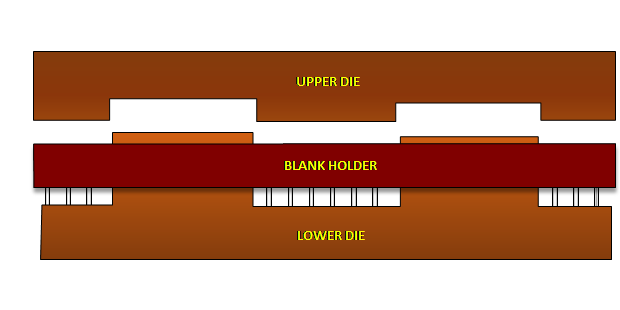

对于第(2)种带垫板式2套模具并列的方式常用于形状和材料差异较大的两个零件(图2),例如发罩内/外板、行李箱内/外板。这种并列方式在调试、生产上都具有较好的柔性,可以拆开实现单模。同时在铸造、加工、调试、生产等方面都有较好的灵活性,可以先做单模调试然后再合并一起调试,这样分步进行。但是,由于模具铸件本体是分体的,所以从单模合成到并列式的时候会存在压料力不平衡,特别是压力机滑块的刚性挠曲对模具的压料力存在较大影响,导致零件品质存在较大差异。

图2 带垫板式2套模具

对于第(3)种无垫板式2套模具并列的方式常用于生产量差异较大的零件(图3),例如不同车型的两个发罩外板零件。由于两款车型产量不一样,需要使用这种更具柔性的模具并列方式,可以随时拆开和合并生产。由于这种并模方式没有了垫板,相比第(2)种方式在生产准备时间(例如在模具吊装)会有大幅增加。

图3 无垫板式2套模具

综上,由于每种并列都有各自的优点,所以在模具设计之初要提前明确采用哪种并列方式、在哪条生产线生产、生产班组的人员配置能否对应等。

并模经验总结

对比上述三种并列加工方式,由于第(2)种方式相比其他两种在过往模具调试上发生了较多的课题,所以这里主要就第(2)种方式的过往课题和对策经验进行总结和归纳。

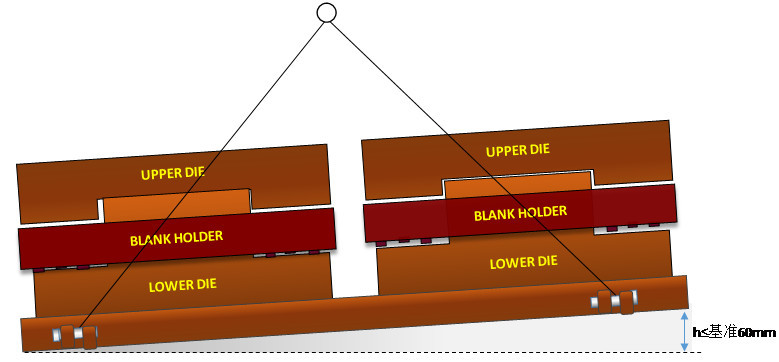

模具吊运准备

将模具安装到压力机时,最主要的是进行起吊平衡的检证,如图4所示。所谓起吊平衡性检证,就是模拟并列状态下在起吊时,检证垫板底部悬空的最大高度差,确保其在合理的基准范围内(参考基准60mm),最终确保模具能够顺利快速的定置到压力机工作台上。

图4 起吊平衡性检证

为了保证整体的起吊平衡性,优先考虑在垫板结构设计时进行合理的吊耳位置设定,将垫板的吊耳位置均匀对称的设定在3套模具(含2套单模和1套垫板)的重心两边(图5)。如果有特殊要求,垫板的吊耳必须与垫板中心进行对称设定,这时可以考虑追加配重块来平衡(图6)。

图5 吊耳对称设定在重心两侧

图6 使用配重块来平衡

模具在线安装

模具并列加工方式在生产线调试安装时,需要确认的项目很多,包括了人员布岗、设备规格、材料准备、工艺标准、安全管理等各领域的分类检讨。单就设备规格按照生产流程,就要确认坯料分张、对中上料、模具定位、冲压成型、废料排出等。以上检证项目大多与以往的非并列式没有特别的差异之处。根据我们之前的经验总结,这里着重强调的是以下方面两个方面。一是充分检证并列方式对压力机的影响,确保不超过压力机本身的能力和不损坏压力机的精度及寿命;二是检证并列方式对产品的影响,模具安装和运转能否确保稳定生产出合格的冲压产品,如表1所示。

表1 并列加工方式的可行性检讨

主要重点检证项目

参考基准

压力机能力

压力机最大载荷

参考生产线压力机最大载荷能力×安全系数

压力机做功载荷

参考压力机的最大做功能力

压力机偏载检证

参考压力机一级精度要求范围

模具安装参数

顶杆分布

顶杆布满时,与模具没有干涉

顶杆行程

保证并列的2套模具顶杆行程一致,且同时与上模的压料器发生接触

闭合高度

保证并列的2套模具闭合高度保持一致,且确保在下死点时两套上下模同时到达合模要求

气垫压力

满足设备气垫最大能力范围

在线调试难点

在单套模具调试到一定程度后需要将其并列起来调试,在这个单模转并模的过程中会出现很多课题和风险。

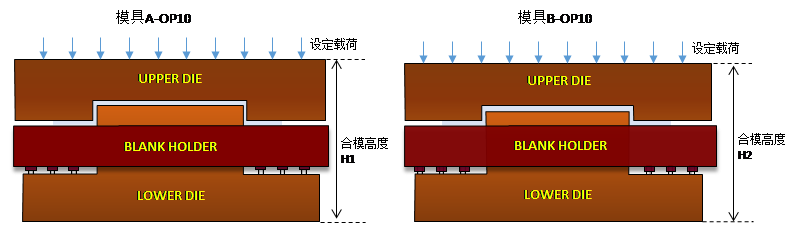

(1)闭合高度的确定。

为了保证两套模具并列起来后同时达到合模状态,这是一个需要经验积累的难点。首先需要强调的是,两套在施加设定载荷和达成合模基准后闭合高度保持一致。这里要求的是在动态工作状态下的闭合高度一致,而不是静态的非工作状态下的一致。过往经验证明:将两个模具的上下模用螺丝锁紧后的静态高度差异量,跟施加载荷后工作状态下的动态闭合高度差异量,存在很大的变化。过往实绩显示两者之间的变化量可达到4mm左右。

所以正确的方法是使用同一台能够精确显示闭合高度的压力机,将两套模具都调试到设定的载荷和所需的合模状态,再分别记录下这台压力机显示的两套模具的闭合高度,最终得到两个闭合高度的差异量ΔH=|H1-H2|作为模具底面切削的参考调整量,如图7所示。

图7 带载荷的情况下进行闭合高度测定

(2)顶杆行程的确定。

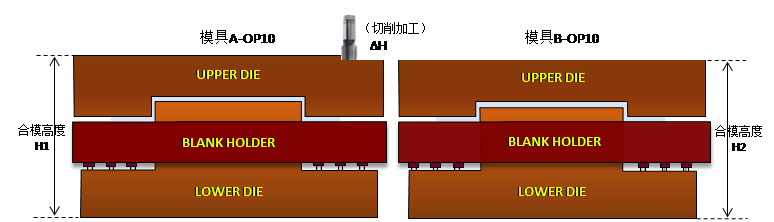

对于拉延工序模具,坯料的压边力直接影响到产品的开裂和起皱。模具并列后两套压料板共同使用一个压力机气垫,这就导致一套模具的压边力调整时会影响到另一套模具,所以压边力的调整是主要难点之一。

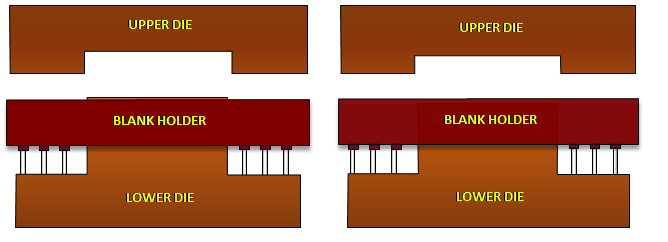

另外对于图8所示的模具结构,一方面模具的上模与压料板配合把坯料周边压紧提供胀型的张力;另一方面上模与下模配合在下死点时发挥合模压力。所以上模基座面的切削加工会同时影响到压料间隙和闭合高度。这也是单模转并模的一个主要难点。

图8 模具底面切削加工确保闭合高度一致

(3)制作过程的控制。

首先在模具一次加工时就将两套模具的上模基座面厚度都预留多3mm的加工余量,同时确保上模、下模、压料板的基体高度都在严格的公差范围内。在此以前,模具基体的高度尺寸在±1mm或更大公差内,由于其影响的只是最终的闭合高度,而对冲压生产没有特别大的影响,所以没有严格要求和管理。但是在模具并列的情况下,这个会造成两套模具的压料接触时点、闭合高度都差异很大,钳工后续的调试工作量也会加大。

其次,将单模调试所得到的ΔH差异量,先用加垫片补偿的方式在并列调试时进行上机试冲验证。主要是验证两套模具的压料面接触是否均匀、上下模面的合模状态。通过试冲检证来修正ΔH差异量,从而作为上模基座面的切削量,减少后续的钳工调整量。

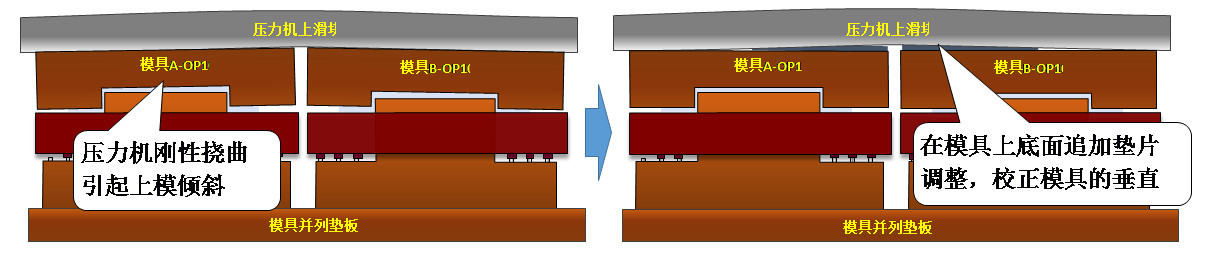

在模具并列准备就绪进行In-Line调试时,还会出现压力机滑块面的挠曲的现象,出现两端压力重、中间压力轻的现象,如图9所示。这时可以根据挠曲程度适当追加垫片给予校正,根据过往经验一般机械式压力机追加0.5mm左右垫片予以校正。

图9 压力机挠曲引起的模具压力不均及对策

结束语

模具并列式冲压工艺是发挥现有冲压设备能力,提高生产效率的一项重要措施。从模具设计、加工到调试的整个导入过程都会存在一些需要注意的事项,本文进行了概要说明。后续还会通过不断的实践总结和经验反馈,继续为冲压领域的效率提升做出更大贡献。

—— 来源:《锻造与冲压》2019年第4期

- 下一篇:反T形类型材零件的拉弯成形工艺研究

- 上一篇:联合电子新一代48V系统介绍

举报 0

收藏 0

分享 133

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

金杯品牌日即将启幕 多能源、智能化

2025-10-10 15:56

-

沈阳金杯多款车型亮相“老北市” 助

2025-10-05 17:54

-

金杯全系焕新产品正式下线 推出至高1

2025-10-01 14:10

-

年会全注册已开启 | CPEEC&CPSSC 202

2025-09-30 12:42

-

“智慧驱动,灵感前行”——2025 欧

2025-09-30 10:38