珩齿工艺的技术现状及发展趋势

2019-01-10 19:58:39· 来源:郭召 齿轮传动

综述了珩齿技术的发展历程及世界主要齿轮机床制造商在强力珩齿技术方面的最新进展,介绍了强力珩齿的优势,对强力珩齿关键技术进行了阐述,最后对强力珩齿机进一步的技术发展动向进行了展望。齿轮的承载能力、运动平稳性以及使用寿命主要

综述了珩齿技术的发展历程及世界主要齿轮机床制造商在强力珩齿技术方面的最新进展,介绍了强力珩齿的优势,对强力珩齿关键技术进行了阐述,最后对强力珩齿机进一步的技术发展动向进行了展望。

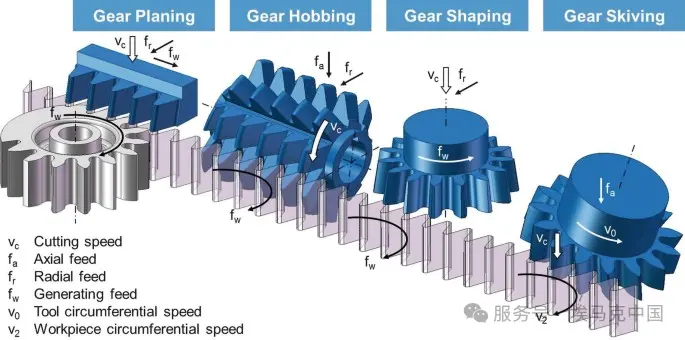

齿轮的承载能力、运动平稳性以及使用寿命主要取决于实际工况下相啮合齿面的接触状况,齿面的微观几何形貌对齿轮振动噪音、使用寿命影响巨大。采用硬齿面精密加工齿轮,可以有效提高传动装置承载能力、降低噪音、减小振动、延长使用寿命。关键动力传动装置已普遍采用硬齿面精加工齿轮。对硬齿面齿轮精密加工方法有磨齿、刮齿、研齿、高速干切、珩齿等工艺。磨齿工艺应用最为广泛成熟,精度高效率高,但成本较大,并且磨齿齿面的微观几何形貌也不利于降低齿轮的传动噪声; 刮齿适用于大型硬齿面齿轮加工,但精度效率都不及大型数控成形磨齿,随着大型磨齿装备的发展成熟,刮齿工艺应用逐渐减少; 研齿主要应用于锥齿轮副精密加工;高速干切技术在小模数齿轮精密加工中得到广泛应用。珩齿因可以获得理想的齿面微观几何形貌,尤其是独特的齿面纹路,对传动装置的振动噪音有非常明显的抑制作用,因此珩齿工艺一直得到应用发展,尤其是在汽车齿轮的精密加工中。

不同的精加工工艺解决方案都有其独特优势,但从齿轮整个加工环节比较,随着现代数控齿轮加工机床快速发展,精加工余量大幅减小,精加工前齿轮质量不断提高。加之市场对齿轮综合性能需求的进一步提高,不单纯追求高的精度,同时注重啮合噪音、接触质量、使用寿命、加工成本、能耗等方面。这要求齿轮精加工工艺方案更加绿色、节能环保,珩齿工艺能很好地兼顾这些需求,加之现代数控技术发展赋予珩齿机床新的功能,将为珩齿工艺发展带来更加广阔的市场。

本文综述了珩齿技术的发展历程及世界主要齿轮机床制造商在强力珩齿技术方面的最新进展,介绍了新技术、新工艺在强力珩齿机中的应用,并对强力珩齿机进一步技术发展动向进行了展望。

1 珩齿加工工艺的技术进步

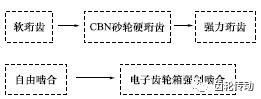

1.1 软珩齿

如图1 所示,传统珩齿加工应用齿轮形或蜗杆形珩磨轮与被珩齿轮作自由啮合运动,相当于一对交错轴斜齿轮传动,利用啮合齿面间的相对滑动和压力来进行珩削,主要用于淬硬齿轮的齿面光整加工。珩磨轮采用具有一定弹性的合成树脂或人造橡胶制成,具有一定弹性,在自由啮合状态下,珩磨轮主要起到光整作用,去除余量有限,对齿轮精度的修正能力有限,误差复映现象难以克制,齿轮的精度主要取决于前道切齿及热处理精度。

图1 珩齿加工示意图

1.2 CBN 砂轮硬珩齿

20 世纪80 年代,国外开发了如图2 所示硬珩轮珩齿技术,是用中碳钢做成齿轮状的珩轮基体,用电镀沉积法将超硬磨料涂镀在钢基体的齿面上。依靠珩磨轮齿面上的超硬磨料来珩磨工件,材料去除能力加强。

珩磨轮刚性提高,除了能光整,还能纠正齿轮齿形、基节、齿向误差,并能将齿轮精度显著提高。

图2 CBN砂轮硬珩齿

1.3 强力珩齿技术

齿轮精度要求不断提高,同时更加注重表面质量,齿轮制造强国将电子齿轮箱、自动上下料、在机检测、误差修正、直接驱动、CAM 等先进技术积极引入珩齿机制造,开发了各具特色的强力珩齿机系列产品,如图3 所示珩磨轮和工件强制啮合,对齿轮精度具有很强的纠正能力,可以显著提高齿轮精度,强力珩齿精度达到可达到DIN5 级,表面粗糙度Ra <0.2 μm。

图3 强力珩齿加工

珩齿技术不再仅仅是一项光整的辅助工序,可以作为一种独立精加工方式,和磨齿工艺形成优势互补。珩齿技术的发展如图4 所示。

图4 珩齿工艺发展趋势

2 强力珩齿的优势

珩齿作为一种齿轮精密加工工艺解决方案,一直得到应用发展,强力珩齿打破了传统珩齿只能对齿轮进行光整的局限性,引入电子齿轮箱控制,珩磨轮和工件啮合状态稳定、可控,提高了精度的稳定性与一致性,更加适合大批量精密齿轮生产需求,尤其是在汽车变速箱生产中得到广泛使用。

强力珩齿的优势主要体现在以下几个方面:

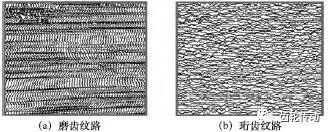

( 1) 珩齿的齿面纹路有利于降低齿轮的振动噪声振动噪音一直是精密齿轮传动装置一项关键的考核指标,大量实验研究证明,齿面纹路对齿轮振动噪音影响巨大,尤其是高速传动装置,不合理的齿面纹路将造成高频谐振。珩齿时,珩磨轮和齿轮呈交错轴啮合状态,沿齿形方向的相对滑动和沿齿宽方向的相对滑动复合形成特有的珩齿弧纹( 如图5b) ,这种纹路可大大降低齿轮传动噪音。国外在磨齿中研究推广的低噪音磨削技术,就是利用数控技术,希望在磨削过程中打乱规则的磨齿纹路( 如图5a) ,形成类似珩齿弧纹的齿面纹路。

图5 磨齿和珩齿的齿面纹理对比

( 2) 珩齿可以获得较高的表面压应力

齿轮表面应力状态对齿轮寿命影响巨大,尤其是随着齿轮钢材清洁度的不断提高,齿轮的失效形式由宏观点蚀转化为表面微观点蚀,表面应力状态成为决定齿轮强度和寿命的主要矛盾。珩齿可以在齿面获得较高的残余压应力,有效提高齿轮强度、耐磨性及抗点蚀性能。

( 3) 珩齿可以避免齿面烧伤

珩齿依靠齿面相对滑动去除材料,切削速度低,不会在齿面产生热效应,避免了齿面烧伤。而磨削烧伤一直是磨齿工艺需要严格控制的一项指标,大量磨削热,改变齿面应力状态,造成微细裂纹,影响齿轮寿命。

( 4) 珩齿可以获得更好的齿面粗糙度

齿轮表面质量越来越受到关注,磨齿中也采用复合磨削工艺来实现小粗糙度值磨削,但加工成本上升。而珩齿的加工机理使其可以以经济的成本获得更小的齿面粗糙度值,达到Ra <0.2 μm,在优化工艺情况下,可以实现齿面镜面加工。

( 5) 珩齿可以加工带台肩的齿轮

磨齿需要一定的出头量( 越程量) ,难于加工台阶轴齿或有其他干涉结构的齿轮,采用小型砂轮的成形磨齿可以加工有一定空刀槽的齿轮,但砂轮较小,耗损严重,需要频繁更换砂轮,难以满足批量加工需求。采用内啮合珩齿时,为线接触,不需要沿工件轴向进刀就可以珩削出整个齿面,可以加工更加紧凑的带台肩齿。

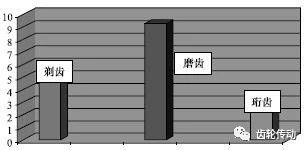

( 6) 珩齿的加工精度和磨齿相当,但珩齿的工具成本要低于磨齿强力珩齿精度可以达到4 ~ 5 级,精度稍低于磨齿精度。珩齿过程中对珩磨轮和冷却液的耗损远小于磨齿,珩齿工艺可以更经济地实现齿轮精密加工( 如图6对比) 。

图6 磨-剃-珩工艺成本比对

3 国外强力珩齿技术的发展概况

国外的美国格里森—胡尔特( Gleason - Hurt) 、德国普拉威马( Praewema) 、瑞士法斯勒( Fassler) 、日本神琦( kanzaki) 、日本清和等世界知名齿轮机床制造商通过持续研发,密切关注精密齿轮工艺需求,将电子齿轮箱、自动上下料、在机检测、误差修正、直接驱动、CAM 等先进技术积极引入珩齿机制造,开发了各具特色的强力珩齿机系列产品。

( 1) 美国格里森强力珩齿机

美国格里森于20 世纪90 年代推出第一代强力珩齿机ZH150 /250( 图7) 。该款机床最大加工齿轮直径250 mm,模数0.5~ 8 mm,工件长度350( 600) mm。为实现更加灵活的修形,格里森开发了球面珩齿工艺,为用户提供了更加灵活的修形方案,拓展了机床应用范围。

图7 格里森ZH250强力珩齿机外观

2009 年格里森公司推出新一代的强力珩齿机150SPH( 图8) 。该机床直接面向汽车工业高精度大批量齿轮的加工需求,在自动变速器行业应用广泛。机床最大加工齿轮直径150 mm,模数(0.5) ~ 4 mm,工件长度150( 550) mm。机床配置了更加简便的面向用户的操作界面,配置高速自动上下料,满足大批量高效生产的需要。

图8 格里森新一代150SPH强力珩齿机

( 2) 德国普拉威马强力珩齿机

德国普拉威马依托其丰富的齿轮机床设计制造经验,研制了Synchrofine 205 HS ( W) 强力珩齿机( 图9) 。机床床身采用天然大理石制成,减振性及热稳定性高,为获得稳定的加工质量提供了保障。机床结构一大特点是双工位结构,机床配置两个工件主轴,加工工件的同时,对下一个工件进行装夹,缩短加工节拍。机床可对工件进行珩前检测( 图10) ,识别毛坯质量,根据余量及径跳等参数优化珩齿工艺,配置在机测量装置,大辐减少产品切换或更换刀具后的待机时间。

图9 普拉威马Synchrofine 205HS 强力珩齿机

图10 珩前检测与在机测量

( 3) 瑞士法斯勒强力珩齿机

1979 年法斯勒发明了世界第一台内啮合珩齿机,现已形成HMX - 400 系列化产品( 图11) 。HMX-400 齿轮珩齿机加工直径范围50 ~ 350 mm,模数范围0.5~ 6 mm,工件轴最大长度500 mm。内啮合珩齿更易获得稳定的加工精度,现代强力珩齿多采用这一形式。

图11 法斯勒HMX-400强力珩齿机

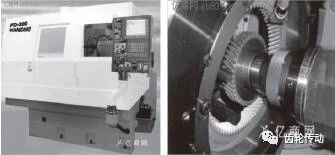

( 4) 日本神琦强力珩齿机

日本神琦早期开发了GFB-300-NC6 珩齿机,珩轮采用半闭环控制。随着技术进步,齿轮加工精度及质量进一步提高。通过在在砂轮旋转轴上安装同步控制编码器,减少驱动电动机间的反向间隙的影响,提高同步精度。产品升级为GFC- α300- NC6( 图12) ,加工直径范围50~300 mm,模数范围1~4 mm,工件轴最大长度350 mm。

图12 日本神琦强力珩齿机

4 强力珩齿关键技术

强力珩齿机属于集机、电、液、仪一体化高端精密装备,通过对国外先进强力珩齿机的了解,开发强力珩齿机需要攻克以下关键技术:

( 1) 机床高刚度设计

强力珩齿珩削量大,珩磨轮和工件强制啮合,要求保持精确的传动关系,要保证珩齿精度稳定性,要求工艺系统刚度高,变形小。机床设计要对静刚度、动刚度、热刚度综合考虑,要保证支撑的稳定性,减小高速啮合传动引起的振动,同时要减小工艺系统热变形。

( 2) 珩磨轮的修整技术

珩磨轮的修整质量直接决定了工件的加工质量,目前采用的方法是根据工件参数制作齿轮状金刚石修整刀具,通过和珩磨轮啮合包络修整珩磨轮齿面,一种工件需要一把专用金刚石修整刀具,价格昂贵。为了降低成本,提高强力珩齿工艺适用性,需要研究珩磨轮修整技术,实现珩磨轮灵活修整,降低对专用金刚石修整刀具的依赖。

( 3) 齿轮修形控制技术

为提高齿轮运动平稳性及载荷分布均匀性,精密齿轮大多进行修形,这要求加工设备满足丰富的修形要求。珩齿依靠交错轴齿轮传动时齿面间相对滑动进行精密加工,要实现灵活修形需要对珩齿过程的接触轨迹深入研究,建立机床运动轴运动位置对接触轨迹影响关系,通过对运动轴线精确控制实现灵活修形。

5 结语

珩齿工艺借助其独特优势在齿轮精加工领域得到广泛应用,在应用过程中不断创新并吸收行业先进技术经验,新一代强力珩齿技术极大拓展了传统珩齿工艺范围,精度更高更稳定。国外齿轮制造强国已经在数控强力珩齿机研制及强力珩齿工艺应用方面积累了丰富的经验,国内齿轮制造企业也纷纷引进强力珩齿设备,进行技术应用。但国内强力珩齿机研制处于起步阶段,目前没有国产高档强力珩齿机床供用户选择,只能依赖进口。随着这一工艺的进一步推广应用以及关键技术的掌握,国内齿轮机床制造商一定会推出满足用户需求的强力珩齿装备。

作者介绍: 郭召,男,1985 年生,工程硕士,工程师,主要从事精密数控齿轮磨削机床研发及磨削技术研究工作,已发表论文9 篇,编制国家科技重大专项科技报告1 份。现工作于秦川机床工具集团股份公司研究院。

举报 0

收藏 0

分享 125

-

生产工程师指南:滚齿、刮齿与强力车齿——三大

2025-11-06 -

聚焦机床 | 高效成形磨削:埃马克GP 500 H实现

2025-10-30 -

埃马克VLC 450 DG:为涂层制动盘磨削而生的高效

2025-10-30 -

【客户案例】以紧凑型斜切磨床WPG 7,实现高质

2025-09-29

编辑推荐

最新资讯

-

生产工程师指南:滚齿、刮齿与强力车

2025-11-06 08:28

-

奇瑞捷豹路虎授予杜尔双项团体奖,常

2025-11-06 08:19

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23