打磨细节,自动化修整参差不齐的铸件毛刺

金属部件生产制造过程中,在切削、焊接、浇铸、冲压、热处理加工后,还需进行抛光、研磨、去毛刺等后期工序处理。

然而去毛刺这道工序,若依靠人工操作,不仅可能产生加工表面不均匀等问题,并且工作过程中产生的噪音和粉尘甚至还会危害人类健康。

因此,采用工业机器人代替人工去毛刺作业迫在眉睫。但在实际操作中发现:参差不齐的铸件毛刺却难以实现自动修整。那么,如何解决这一燃眉之急呢?

自动化解决方案 - 去除参差不齐的铸件毛刺

自 1927 年以来,位于莫尔恩(Mölln)的Heidenreich & Harbeck 公司一直从事高品质的铸件生产。他们以“卓越品质,源于浇铸”为宗旨,不断开发、浇铸、加工批量优质组件,为客户提供一站式服务,并且能够供应单件重量达 16 吨的预制安装铸件。

以前,参差不齐的铸件毛刺难以通过机器人进行自动修整,给 Heidenreich & Harbeck 公司带来很大的困扰。为此,他们在伯尔自动化公司(Boll Automation)的帮助下,引进 KUKA KR QUANTEC 系列机器人中的 KR 120 R2900 F extra,通过轮廓识别技术实施基于 KUKA 机器人的自动化去毛刺解决方案,成功地解决了这一难题。

想必小伙伴们会问,这一自动化去毛刺解决方案究竟如何执行的?请跟着小KU一起看下去。

轮廓识别技术,顺利去除毛刺

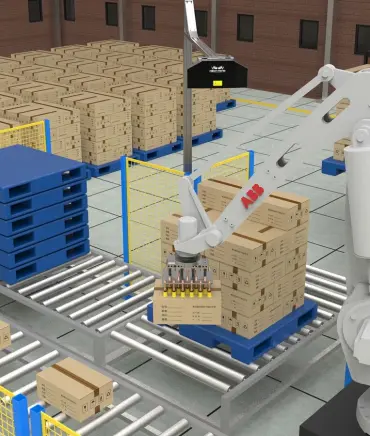

安装在 Heidenreich & Harbeck 厂房托架上的 KUKA KR 120 R2900 F extra 铸造机器人,装载多个用于喷砂清理和磨平铸件毛刺的加工装置。

通过传感系统,识别不同毛刺轮廓的精准位置,然后便开始高精度修整工作。

根据需要,KUKA 铸造机器人可灵活自动更换机器人上装载的工具。

精确确定毛刺后,机器人就能够开始以很高的可重复性精确修整。伯尔自动化的机器人专家通过前置的检测设备顺利解决铸件无法确定的困难,因此可以有针对性地进行修整。

工作过程中,通过将 KUKA 铸造机器人和负荷能力为 750 kg 的三轴式定位装置完美结合,确保设备运行灵活自如,可以从任意一面给不同的铸件去毛刺。这可以显著提高在最紧凑空间内修整的节拍时间。

根据相应工件,该自动化解决方案优化了由机器人执行的个性化修整工作。在不损伤工具且毛刺外形不同的情况下,依然确保高标准、高质量完成任务。此外,Heidenreich & Harbeck 已可以通过新的自动化解决方案更人性化地进行工位设计。

基于 KUKA 机器人的自动化去毛刺解决方案能顺利实施,还得益于 KR QUANTEC 系列机器人自身具备的显著特点。

▼

KUKA KR QUANTEC 系列机器人特点

KUKA KR QUANTEC 系列的铸造款六轴式机器人型号丰富,可选范围广,在金属处理过程中优势显著。

➤ 机器人特别紧凑,可以节省空间

➤ 负荷能力范围 90 - 300 kg

➤ 作用范围 2,500 - 3,900 mm

➤ 保养周期长达 20,000 个工时

此外,铸造款机器人还具备专门为铸造厂开发的竞争性优势:

➤ 使用特殊喷漆,表面耐热、 耐腐蚀、耐酸碱

➤ 保护机器人的效果与电机法兰和齿轮箱法兰上的专用密封件一样

➤ 夹具上喷有鋁白色专用漆,该漆在特殊临界范围内有着更高的耐热性能

➤ 机器人中的电子系统还可长期防尘和防污

➤ 外壳中气压过高也毫无问题

除了去毛刺解决方案之外,KUKA 还能在金属处理过程中的其它方面提供机器人产品和技术支持,帮您实现锯切、钻孔和铣削等环节的自动化生产。

激烈的行业竞争,使一般工业、汽车行业的零部件供应商及铸造、锻造企业不断追求极致的产品质量及工艺。这也使作为制造业基础之一的金属加工行业成为目前质量要求最高的行业之一。

KUKA 在金属加工行业拥有丰富的行业经验,能为每个金属加工过程定制高效的机器人自动化解决方案。无论是帮助用户“打磨”加工过程中的每个细节,还是在极端环境中确保顶尖的工作性能,KUKA 机器人都是您在金属加工领域的好伙伴。

-

库卡发布五大工业机器人智能体,具身智能应用提

2025-09-23 -

2024海康机器人行业解决方案系列发布会

2024-10-14 -

2024年机器人行业5大发展趋势

2024-07-29 -

AMTS | 以智驭新,协作创造汽车行业新质生产力

2025-02-17

编辑推荐

最新资讯

-

金杯品牌日即将启幕 4.0质慧工厂全面

2025-10-18 15:30

-

奇瑞汽车,成立新公司!

2025-10-18 08:59

-

宝马建成全球首座人工智能汽车工厂!

2025-10-17 13:23

-

深圳电机产业链交流会议程正式公布

2025-10-14 14:31

-

比亚迪叉车:以新能源科技链接传统酿

2025-10-14 10:31