汽车轻量化用碳纤维复合材料表面涂装工艺研究

摘要

介绍了汽车轻量化用碳纤维复合材料表面涂装的特点及涂装工艺流程, 以碳纤维乘员舱为例, 通过涂装及涂层性能验证, 探讨了碳纤维乘员舱实施低温涂料工艺的适应性。

轻量化技术是汽车降低油耗、减少排放、提高新能源汽车续航里程最有效的工程途径之一。采用碳纤维复合材料部分代替传统金属材料是目前汽车实现轻量化最有效的途径。德国宝马率先在i3量产车中大量使用碳纤维复合材料 (CFRP) , 轻量化效果显著, 掀起了一场汽车产业材料革新的浪潮。碳纤维复合材料的用量之所以会在汽车行业中持续增长, 是因为它用于汽车中具有许多优异的性能:密度小, 比强度、比模量高, 轻量化效果明显;集成度高, 减少零部件数量;设计的灵活性强、造型自由等。总之, 碳纤维复合材料是汽车行业替代金属材料的一个很好的可选项。

在汽车制造四大工艺中, 涂装质量是整车质量最重要的指标之一, 因为油漆涂层不仅起到保护汽车不被腐蚀的作用, 而且对美化汽车外观有着十分重要的影响。同时, 涂装质量也是汽车产品外观质量的重要组成部分, 是构成产品价值的重要因素, 因此涂装工艺需要经过严格的试验设计验证。本文就环氧基碳纤维复合材料产品的涂装工艺进行研究。 一、试验部分

一、试验部分

1.试验用碳纤维乘员舱的制备

试验用环氧基CFRP制品包括样板、顶盖、下车身前段、下车身后段、左侧围、右侧围、左/右侧后尾灯固定板延伸板和充电口盖分总成, 制造工艺为真空灌注树脂工艺, 该工艺是预先用树脂浸润碳纤维, 制成半固化态材料, 根据铺层设计和工艺规范手工积层, 干法操作, 真空袋法。具体的工艺流程为:在模具上手工逐层干法铺贴→制袋密封→消除气泡→在一定的温度、压力、时间下固化成型。所得部件通过胶黏剂粘接起来即为碳纤维乘员舱成品。碳纤维乘员舱表面状态和基本特性参数见表1。

2.试验用涂装材料

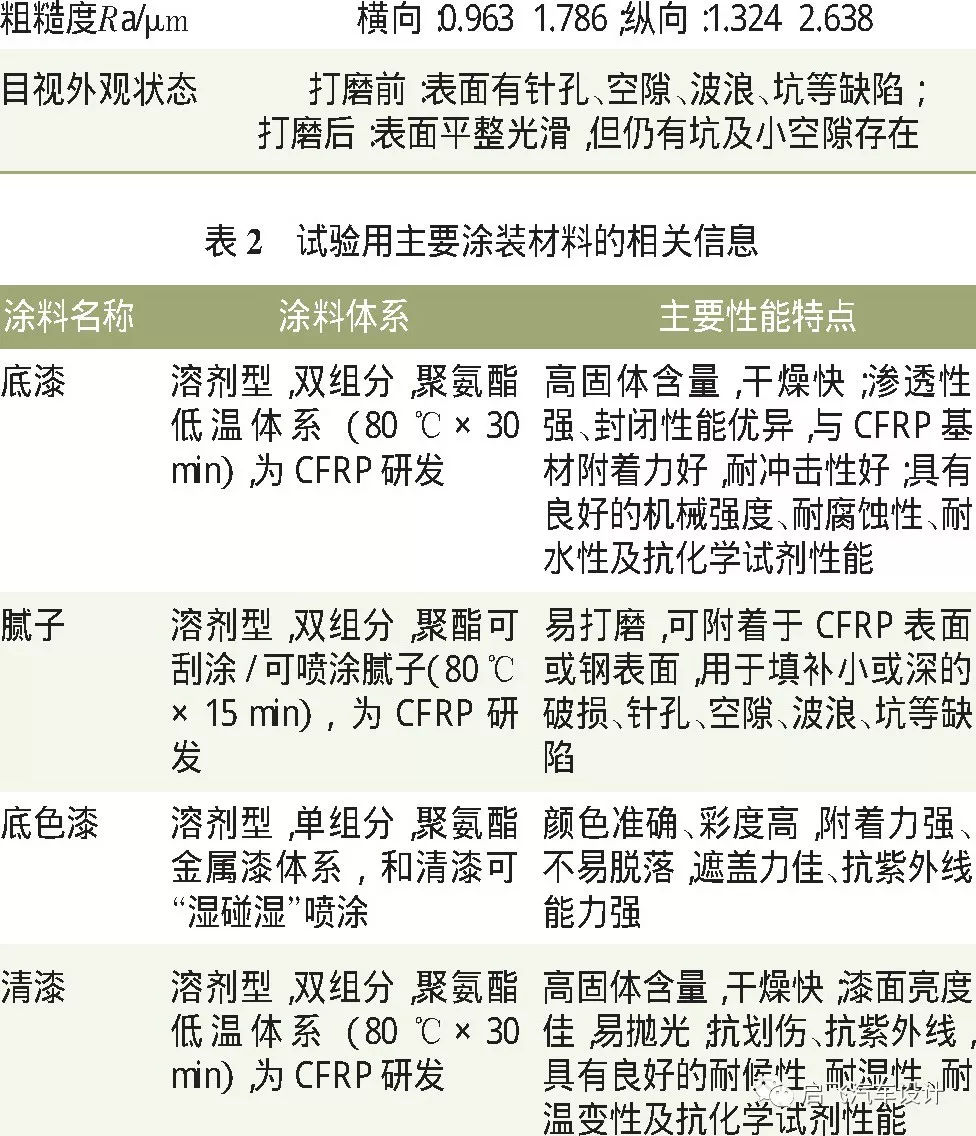

未经处理的碳纤维表面光滑、惰性大、表面能低, 缺乏有化学活性的官能团, 表面呈现化学惰性, 与树脂基体浸润性差, 这使得复合材料界面黏合性能差。因此选择涂料时应综合考虑汽车的实际服役环境及碳纤维的表面特性, 以保证涂料对基体有良好的浸润性, 且溶剂不应挥发太快, 以便充分渗透进基体的间隙。涂层选用“双组分聚氨酯低温底漆+双组分不饱和聚酯腻子+单组分聚氨酯底色漆+双组分聚氨酯低温清漆”体系。试验用主要涂装材料的相关信息见表2。

表1 碳纤维乘员舱表面状态和基本特性参数

3.碳纤维乘员舱涂装工艺

传统汽车钢铁白车身涂装前, 需进行脱脂、表调、磷化等漆前预处理。漆前预处理的主要目的是去除白车身表面的所有污染物, 提高白车身表面清洁度和粗糙度, 增强白车身耐蚀性能及涂膜附着力。碳纤维乘员舱表面光滑、惰性大、表面能低, 传统的漆前处理工艺得不到良好的磷化膜, 表面处量效果差。同时, 碳纤维乘员舱因其成型工艺特点, 表面极易有针孔、坑洼及条纹状等外观缺陷。因此碳纤维乘员舱的漆前处理主要采用清洁后机械打磨的处理方式。通过打磨去除前道工序产生的颗粒、针孔、坑洼及条纹状等缺陷, 并获得高度毛化的表面, 从而增加涂料的接触面, 以产生“咬合效应”。增强碳纤维乘员舱与涂膜间的结合力。

经反复打磨、擦净、干燥处理后的碳纤维乘员舱可直接涂装碳纤维专用底漆、腻子、底色漆和清漆。腻子不宜过厚, 要求厚度≤1 mm, 若使用不当, 易造成涂层的机械性能下降。为保证底漆对碳纤维乘员舱的封闭性和涂层的丰满度, 底漆干膜厚度应控制在30~60μm。根据金属底色漆颜色的不同, 漆膜厚度应为15~35μm, 清漆漆膜厚度控制在35~45μm。碳纤维乘员舱低温涂料工艺具体为:打磨, 擦净→刮涂/喷涂CFRP专用腻子→烘干 (80℃×30 min) →打磨, 擦净→喷涂CFRP专用底漆→流平, 闪干→烘干 (80℃×30 min) →打磨, 擦净→局部刮涂填眼灰→烘干 (80℃×30 min) →打磨, 擦净→喷涂底色漆→流平, 闪干→喷涂罩光清漆→流平, 闪干→烘干 (80℃×30 min) →检查, 修饰→交车。

4.碳纤维涂层性能试验

为更好、更全面地验证涂装工艺, 在涂装碳纤维乘员舱时, 按相同工艺在同一涂装线上同步制作了一批碳纤维涂层样板, 以便更好地检测、控制其涂层性能。碳纤维乘员舱和碳纤维涂层样板在室温 (18~28℃) 状态下调节7 d后对涂层主要性能进行检测、试验评审。产品涂层的主要性能见表3。

表3 碳纤维复合材料产品涂层的主要性能

二、试验结果及分析

基于表3涂层主要性能及碳纤维乘员舱涂装研究分析可以得出以下结论:

1)根据碳纤维乘员舱的表面特性, 采用CFRP专用底漆, 可以起到适当封闭底材缺陷, 提高整体涂层的丰满度、隔离性和耐久性的作用。底漆和腻子的施工遍数越多, 对涂层外观的改善越大, 但整体涂层的附着力和耐久性丧失的风险越大。碳纤维乘员舱整体涂层外观平整光滑, 无针孔、缩孔、露底和流挂等缺陷, 符合产品设计质量要求。

2)对于目前国内碳纤维制品的制造水平, 当表面粗糙度Ra为0.9~2.7μm, 且表面有少许针孔、空隙、波浪、坑等缺陷时, 其涂装工艺采用“打磨, 擦净→刮/喷涂腻子→烘干→低温底漆→烘干→打磨, 擦净→低温面漆→烘干→修饰”可以达到较好的装饰效果。底漆涂层的厚度与综合涂层的外观正相关, 与综合涂层的附着力和耐久性能负相关。

3)如果碳纤维制品表面状况足够致密, 平整光滑、无外观缺陷, 中间防护性涂层越少对涂装越有利。如果碳纤维制品表面高质量、无空隙, 符合汽车A级表面光洁度要求, 涂装工艺甚至可以简化到仅喷涂清漆, 以显露碳纤维纹理设计效果。

三、结语

综上所述, 本试验选择的环氧基碳纤维乘员舱采用低温涂料工艺可获得较理想的涂装效果。但因碳纤维乘员舱外观状态不是很好, 不得不使用腻子填充找平, 打磨部位较多, 已经对目前的面漆外观造成了负面影响。后续应致力于改进碳纤维乘员舱生产试制过程中织物、成型条件及环氧树脂等新成型技术, 提高乘员舱表面品质, 以获得更优异的外观质量效果。

随着碳纤维复合材料成型技术及新涂装工艺的不断发展和不断完善, 必然会促进碳纤维复合材料在各类汽车材料中的广泛应用。针对碳纤维制品制定的低温涂料工艺技术完全可以满足其批量生产的要求, 进而对汽车轻量化用碳纤维复合材料的推广应用作出贡献。

作者:廖大政 高成勇 李博雅 张馨月 来源:现代涂料与涂装

-

杜尔推出集成阴极电泳涂装工艺的EcoProWet 前处

2025-06-06 -

汽车车身涂料高分子材料选择与改性分析

2025-05-29 -

杜尔中国海外项目-Stellantis 集团摩洛哥盖尼特

2025-03-20 -

杜尔为比亚迪欧洲首家工厂提供可持续喷涂设备

2025-01-14

编辑推荐

最新资讯

-

金杯品牌日即将启幕 4.0质慧工厂全面

2025-10-18 15:30

-

奇瑞汽车,成立新公司!

2025-10-18 08:59

-

宝马建成全球首座人工智能汽车工厂!

2025-10-17 13:23

-

深圳电机产业链交流会议程正式公布

2025-10-14 14:31

-

比亚迪叉车:以新能源科技链接传统酿

2025-10-14 10:31