压铸模具放电加工的电极设计

冯晓梅 史宏莹 王敏东 赵然 徐庆琳

共立精机(大连)有限公司

《金属加工(冷加工)》2018年收录

一、压铸模具制造要求

目前压铸模具制造的产品越来越多,如汽车、摩托车和许多机械电子产品的一些部件都是压铸件,压铸生产的产品已渗透各个领域。汽车压铸件如离合器壳体、变速器壳体、四缸体、三缸体、滤清器、阀体、转向器和行李架等已经占整个压铸行业产品的77%以上。压铸生产的产品需求量猛增,推动压铸模具生产不断扩展,对压铸模具制造、模具型腔的加工(NC加工和放电加工)提出了更高的要求。

压铸模具的特点是形状结构复杂,尺寸要求严格、精度高。压铸模具型腔的加工包含粗加工和精加工。压铸模具型腔精加工大部分是采用放电加工,放电加工的电极数量多。加工电极的拆分、电极的设置以及电极的粗、精加工十分重要。

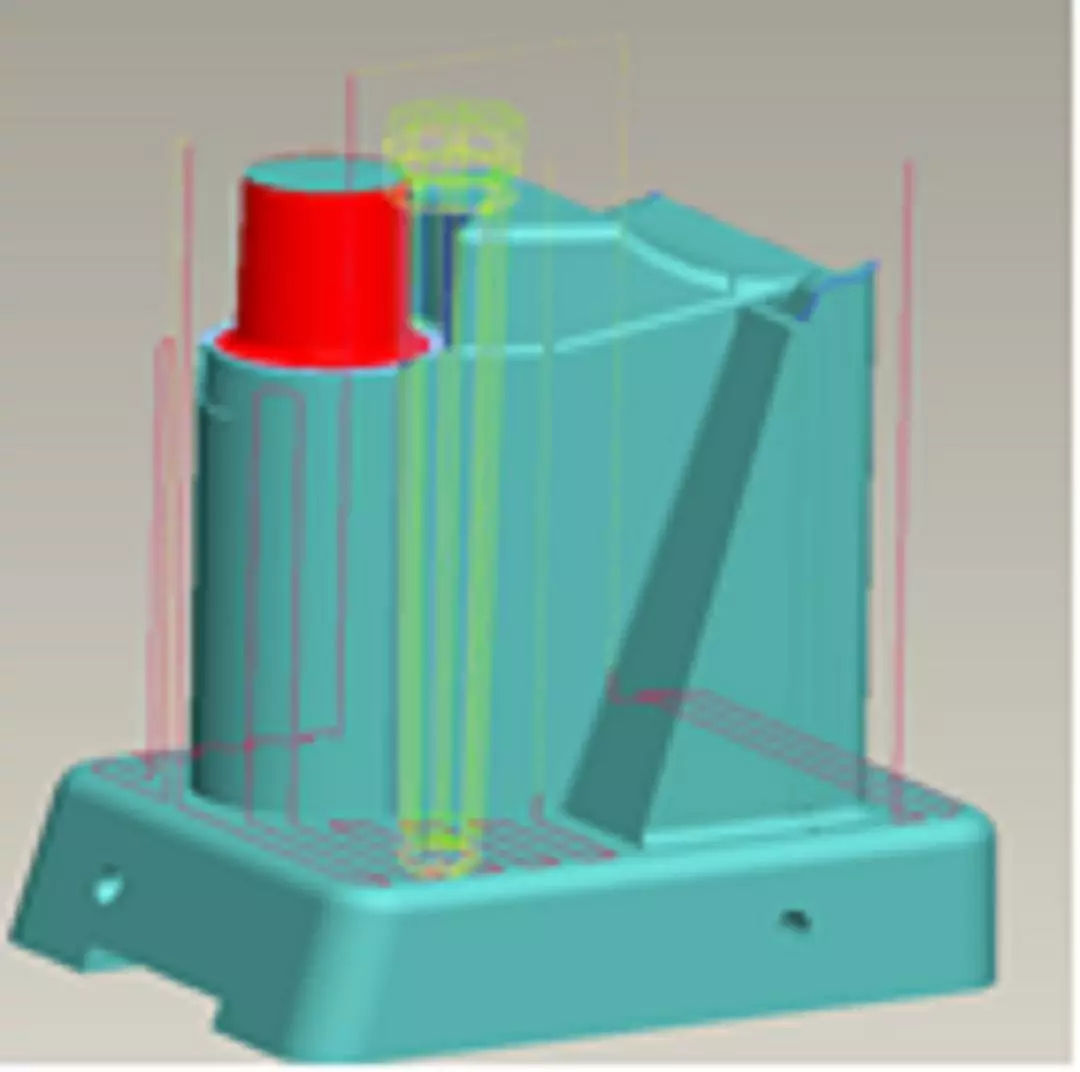

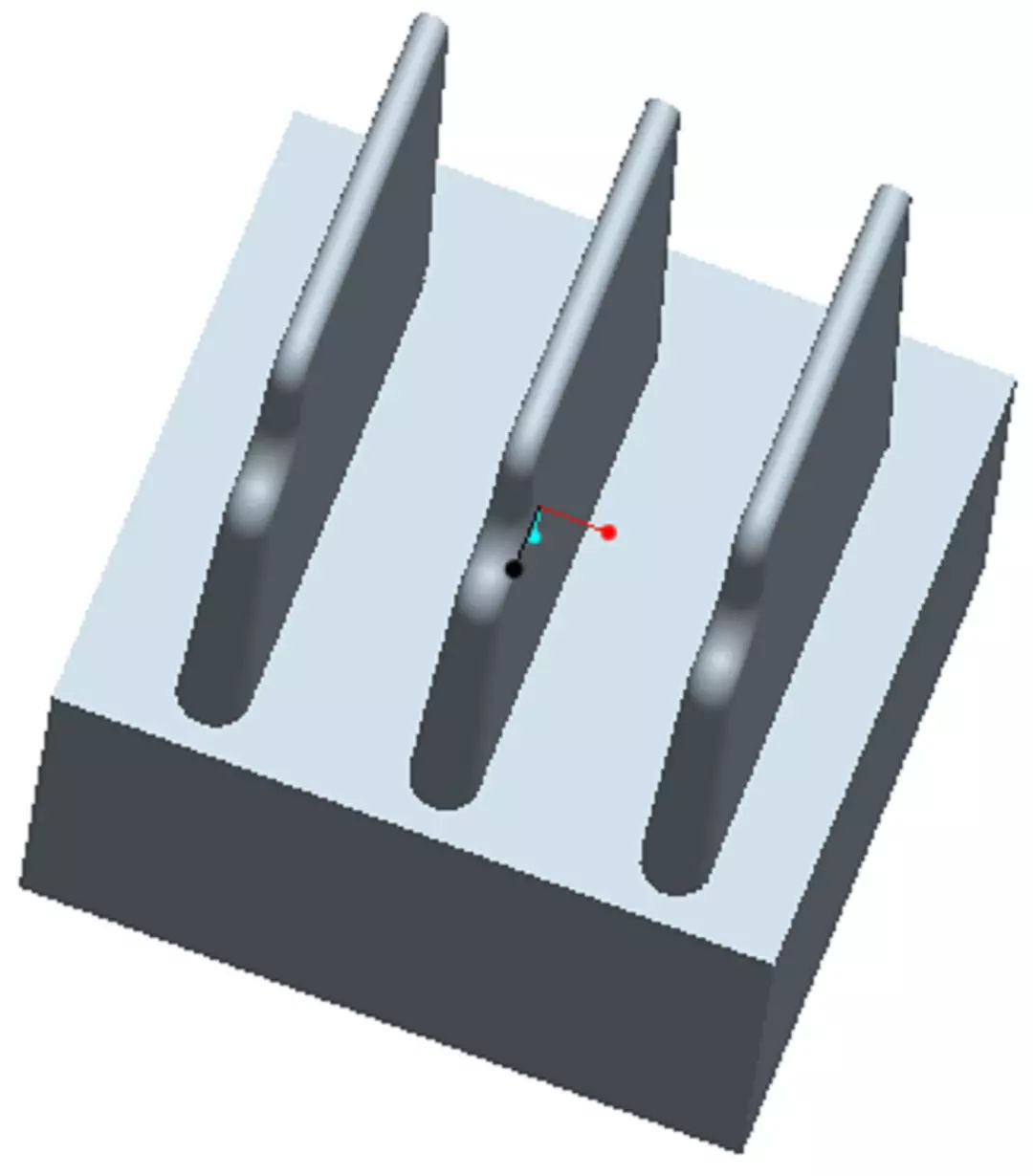

模具型腔根部R过小,为R1mm、R0.5mm,NC加工需要更换直径小的刀具,进一步做局部清根加工。如图1和图2所示,如果NC加工不能实现,有时需要补局部电极放电加工清根。模具型腔过高或过深,NC加工的刀具长度受限制,加工不到模具型腔成型位置,最终都要采用放电加工。模具精加工的主要方式之一是放电加工。

图 1

图 2

二、压铸模具加工方式

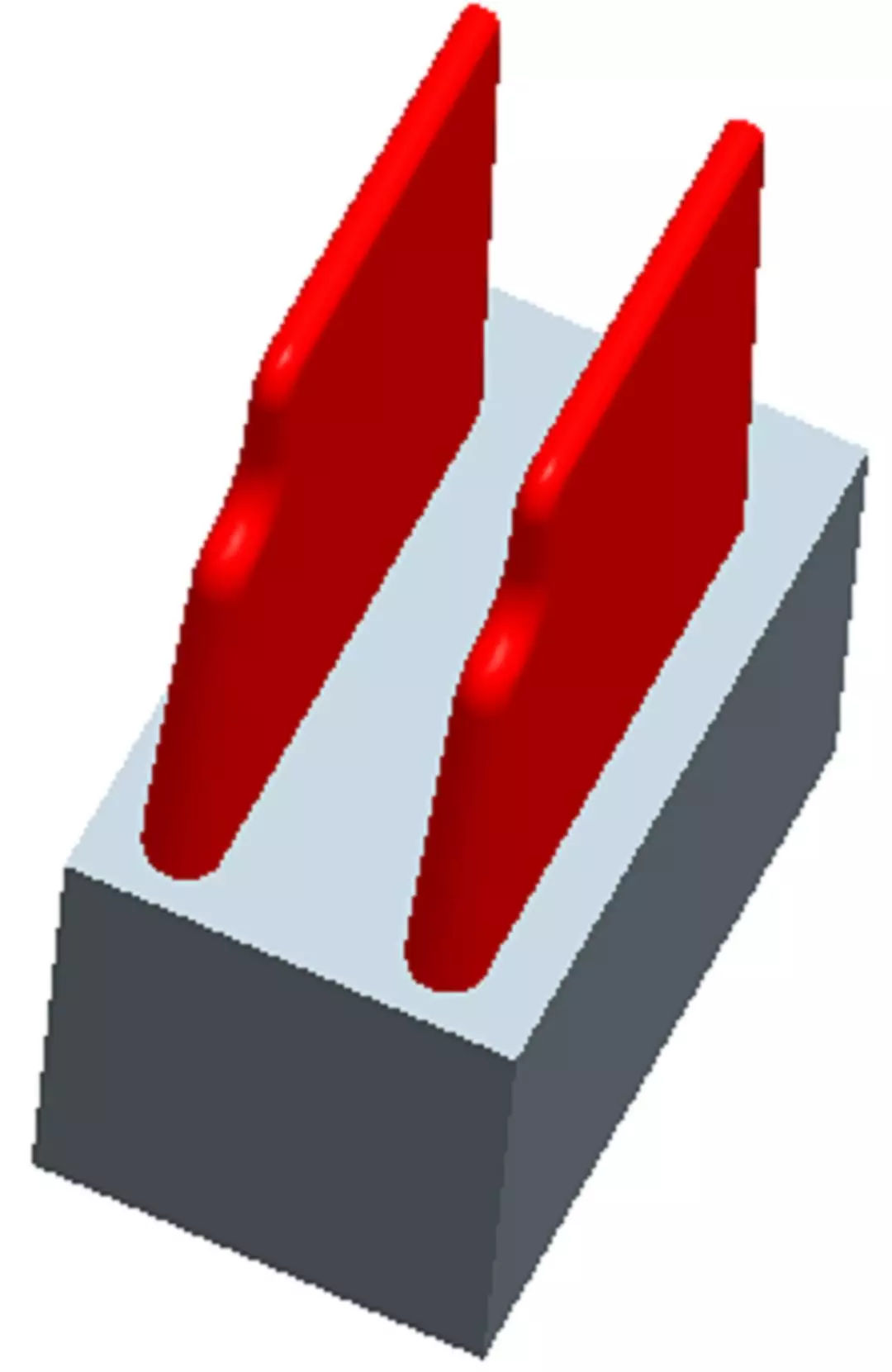

目前压铸模具加工,主要是NC高速切削加工和普通机加工、压铸模具放电加工和线切割加工。如图3所示,模具放电加工需要先做好电极设计,购买电极材料,加工粗、精电极,人工要参照样件修电极,检测电极,再放电加工模具型腔。放电加工后,钳工要修型抛光,去除放电加工痕迹,组装研配模具。

图 3

放电加工(电火花加工)的基本原理是在石墨或铜电极(阳极)和钢材(阴极)之间的不导电介质中放电。模具的侵蚀通过放电来控制。操作过程中,负电极进入钢材中获得所需形状。电火花加工中钢材的表面温度非常高,从而使其熔化和蒸发。

放电加工的优点是:NC高速加工不能实现的,放电加工都能实现。只要拆分好电极,放电加工就能很顺利地完成。放电加工的缺点是:成本高、时间长,要拆分电极、制作电极。需要加工和操作的步骤较多(见图3),电极消耗材料量大,生产效率低。

三、电极设计

放电加工一般为两次,即粗放电加工和精放电加工,相应的电极有粗电极和精电极。放电加工的关键是合理拆分电极,电极拆分设计要同时兼顾有利于电极加工和放电加工。压铸模具放电加工的电极设计主要包括以下几点。

1、电极尺寸

电极尺寸要选择合理,要考虑粗、精电极加工成本。如汽车离合器壳体、变速器壳体电极,特大的主体电极(大电极)粗、精电极可使用一个,粗电极放电加工完,下沉加工为精电极,再放电精加工型腔。如果客户产品需求量大,同时制作两套以上,或考虑要制作复制更新模具,可分别设置粗、精两个大电极,电极材料高度可加厚,能再利用。

使用过的精电极可作为复制模具的粗电极,原来的粗电极可下沉加工电极,再利用作为复制模具精电极。小电极尺寸应尽可能小,保证在放电加工成型处,电极底座尺寸能够保证放电加工固定。

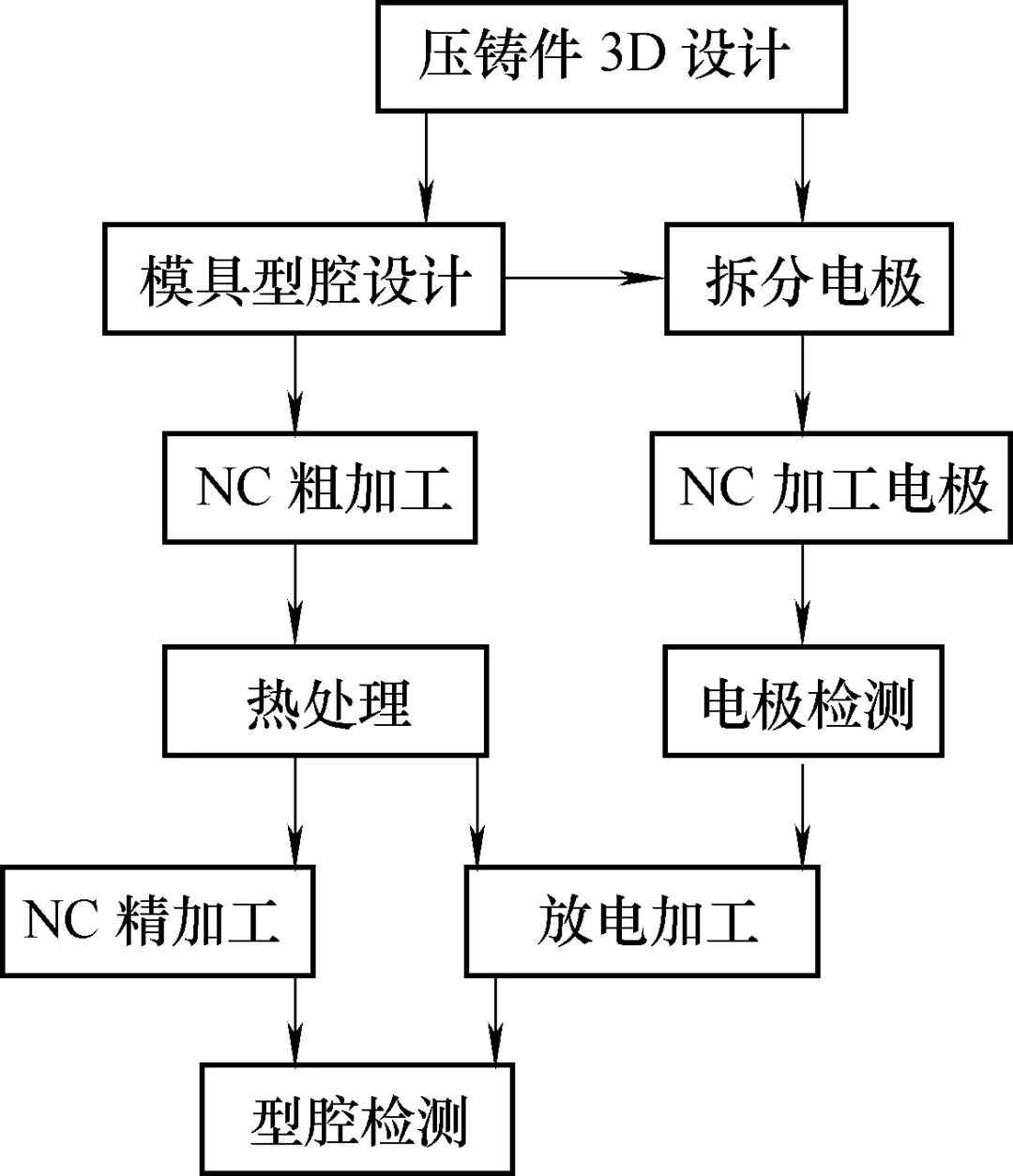

2、整体电极

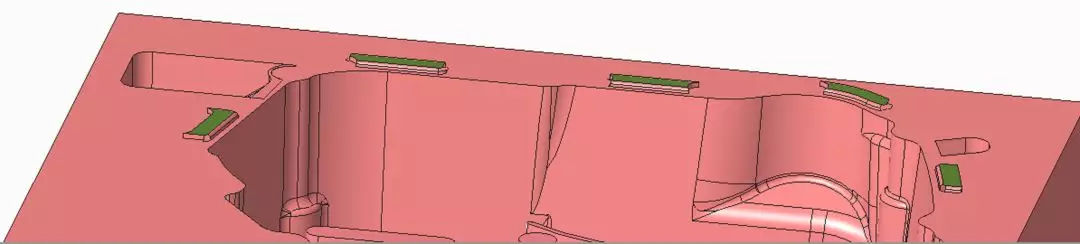

整体电极也称为一体电极、主电极或大电极,可带模具型腔成型外边缘设置的浇道、桥部等,如图4所示,主电极上带有小凸起,就是模具型腔上桥部。如汽车压铸件滤清器、阀体整体电极都带有浇道、桥部。整体电极材料一般为石墨,可选用国产或进口材料。

图 4

整体电极设计的关键,是要保证放电加工畅通顺利,防止放电加工积碳而损伤模具型腔。

3、局部电极

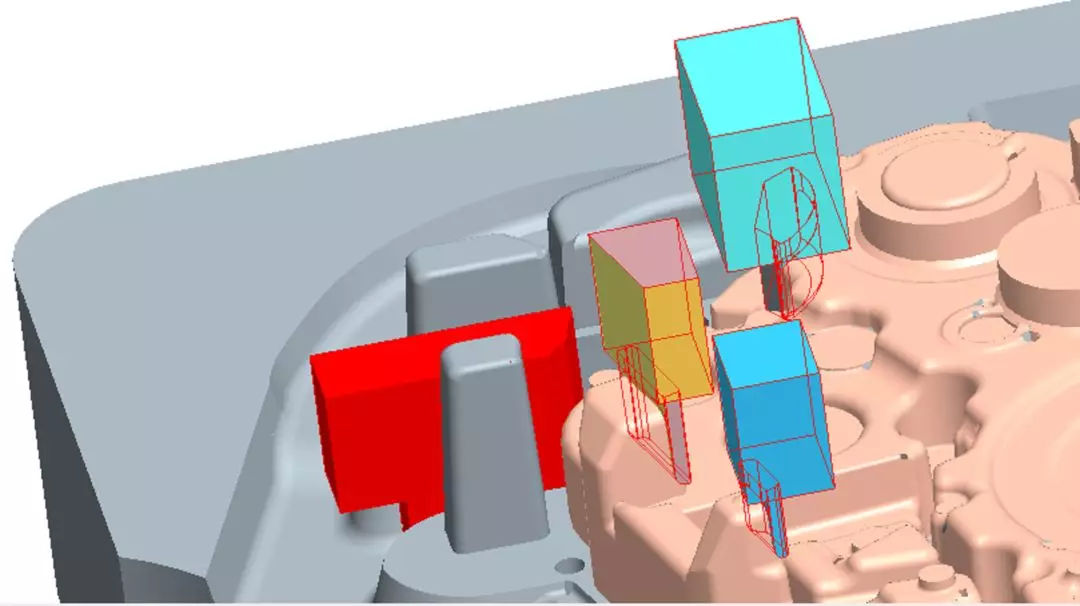

局部电极也称为小电极,铸件局部尺寸要求严格的部位、整体电极放电加工不到的位置、压铸件定位基准加工处以及NC加工不能实现的位置,都可拆成局部小电极,放电加工模具型腔。拆分好的局部电极一定要在3D装配中检查,防止放电加工干涉,避免失误。如图5所示,局部小电极装配在型腔上,做电极干涉检查。电极底座要偏移成型处5~6mm,如图6所示,可防止电极底部加工时带有R角,避免放电加工干涉,损坏模具型腔。电极底座的设计,左侧小于上面成型处,避免放电加工干涉。设计小电极材料可选石墨和铜材质,一般放电加工圆柱形状和文字电极使用铜电极。压铸模具型腔尺寸要求特别严格的,如密封槽处可选用铜电极做放电精电极。

图 5

图 6

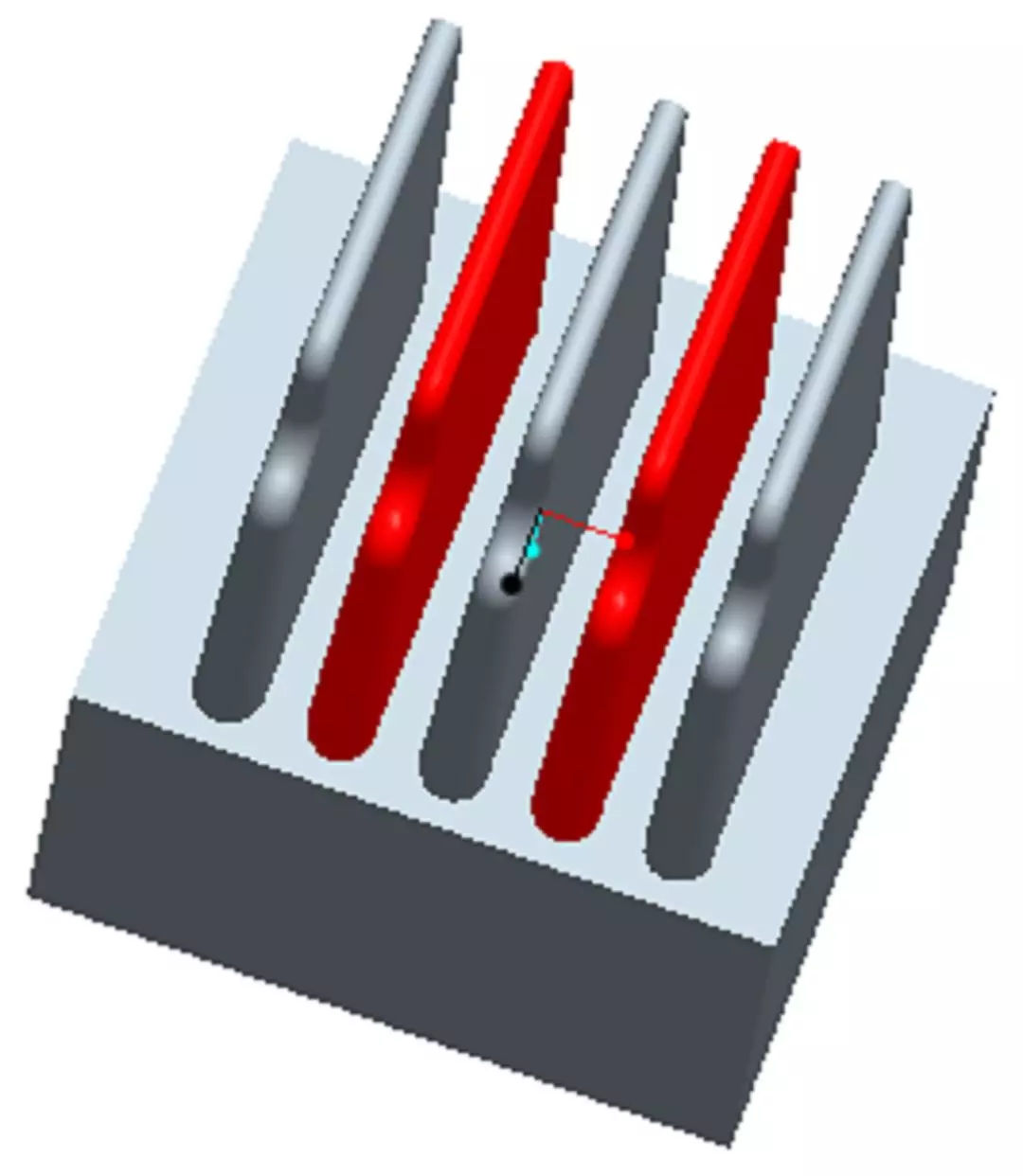

4、筋部电极

电机壳体、摩托车缸体及散热器等许多产品上都带有很多筋片,排布密集成型筋部电极可隔行拆分,有利于筋部电极加工清根、修型和检测,以提高加工质量。电极拆分要掌握一定的技巧,如图7a所示,筋部密集,NC加工电极难实现,可隔行拆分为图7b和图7c所示筋电极。这样能避免放电加工积碳,保证放电加工顺利进行。

(a)

(b)

(c)

图 7

5、电极设置

模具型腔表面加工,同时需要NC高速加工和放电加工处,3D图(见图8)中线上端是NC加工,下端是放电加工,衔接处一定要注意,不要有过大段差出现。衔接处不能设置在压铸件重要尺寸上,拆分电极要特别注意,衔接处要错位避开压铸件重要尺寸处。因衔接处一般明显有高速加工和放电加工痕迹,钳工修型抛光时,会光顺加工表面,造成尺寸偏差。

图 8

6、电极清单

拆分电极时要建立电极清单,标注电极名称,电极材料(石墨、铜),电极数量,电极类型(粗电极、精电极),电极减寸量以及电极放电位置等。电极清单的建立,有利于电极加工和放电加工,避免加工遗漏、模具型腔缺少形状。

7、电极基准

电极基准要明确指出是制品基准。所有电极基准必须统一,为制品基准。放电加工基准也是制品基准,要和图样基准一致。这样有利于放电加工,不用换算,不会出错。电极基准统一非常重要,拆分电极要特别重视。实际生产加工电极时,由于电极基准和放电加工基准不同,造成过一些模具型腔放电加工错误,模具型腔有的直接报废,损失很大。

8、电极拆分依据

①按模具型腔拆分电极,要求模具型腔设计准确到位,是模具精加工模型,模具结构和压铸件成型处都是正确无误的。按模具型腔拆分,能直接看到模具型腔的浇道、渣包和桥部,配合连接处、侧抽滑道等,能统筹划分电极。减小电极数量,方便检查电极干涉。如图5所示,在模具型腔上复制曲面建立电极比较容易,数据量小。

②按压铸件拆分电极,要求压铸件3D模型是准确的,设计电极时要同时装配模具型腔,复制曲面建立电极在装配中进行,涉及部件多,数据量大,易漏掉模具型腔结构形状,拆分电极数量多。按压铸件拆分电极的优点是,在模具型腔结构设计的同时,模具成型处部分电极能够拆分完,急用的电极能够加工完。能节省时间,保证生产周期。图9所示为模具型腔加工流程,可以看到压铸模具电极拆分的重要性。

图 9

9、电极模型

基于压铸模具型腔和压铸件3D建立的电极模型,一定要同主体形状(模具型腔、压铸件3D模型)相关联,不要盲目设置独立几何,使电极模型孤立。因模具设计中,客户经常提出设计变更,修改压铸件3D和模具结构设计。如果电极模型是相关联的,修改主体形状尺寸,再生电极模型就会自动调整修正好,不用重新拆分电极,可节省时间,提高效率。

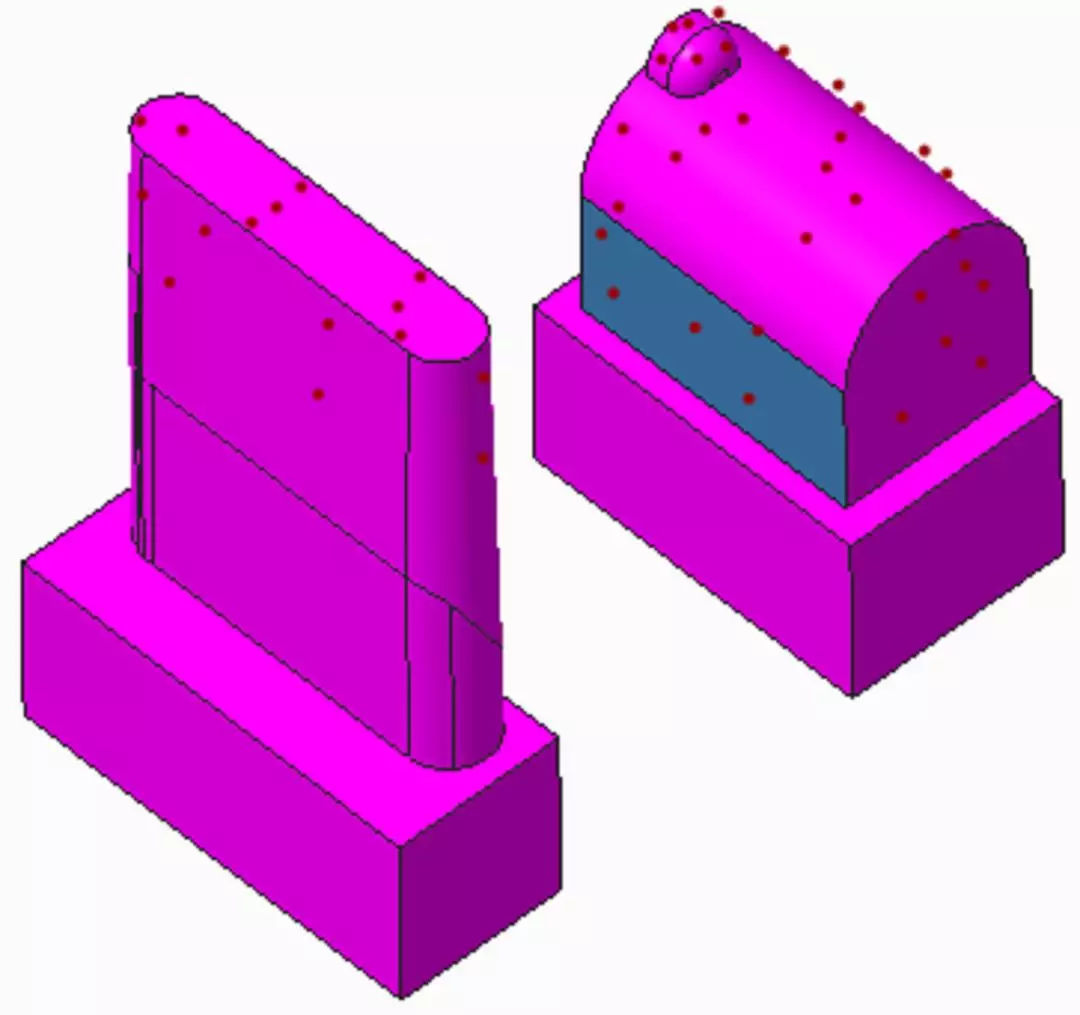

10、电极检测

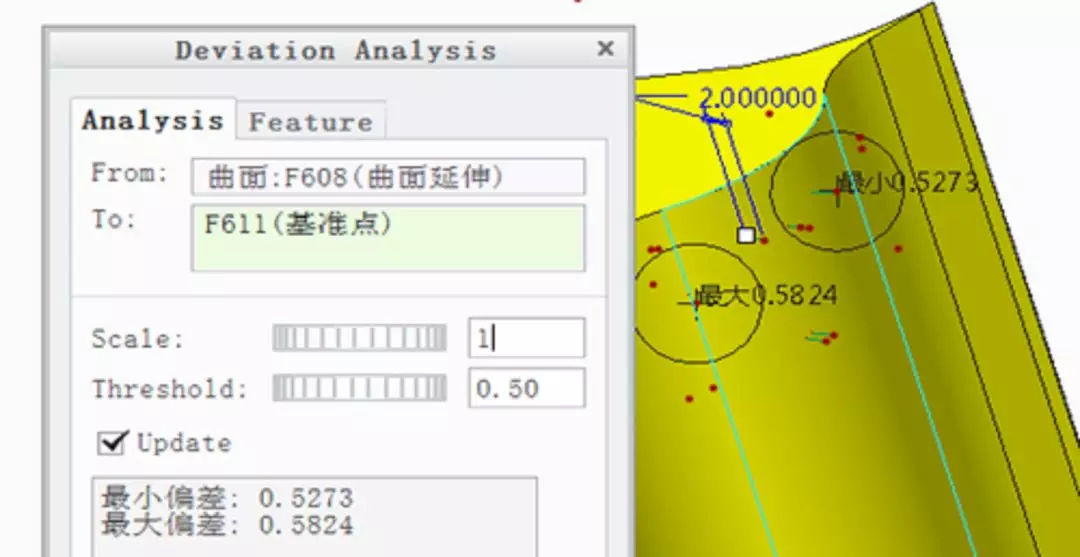

电极加工完,要用三坐标检测,在电极表面上选择重要尺寸处,选些点检测或扫描检测。三坐标检测输出数据,可通过程序自动转化为Pro/E能读入的点数据,在电极模型上返点检测。能判断出电极是否含减寸量,电极加工模型是否正确,如图10和图11所示为电极返点检测点位置。用Pro/E分析几何偏差,选择检测曲面和检测点,能得到曲面上检测点的所有偏差值,如图12所示,并能得到最大和最小偏差值。

图 10

图 11

图 12

11、电极设计软件

可使用3D造型软件Pro/E、UG、CATIA和SolidWorks等。应用Pro/E软件可快速复制曲面,延伸拉长、切剪修型拆分设计电极,能够在模具型腔装配中,做电极干涉检查,可做返点检测,能保证电极质量。应用Pro/E的NC加工模块,能快速生成NC加工电极程序,实现压铸模具CAD/CAM一体化。可节省模具加工时间,提高劳动效率。

模具型腔放电加工是模具加工的最后阶段,一定要保证电极设计准确。电极设计的关键是形状准确、基准统一,确保放电加工后型腔成型对、尺寸正确。电极设计要合理,防止干涉,避免放电加工积碳。

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33