汽车B柱加强板工艺分析及回弹控制方法研究与应用

本文以某车型HC420/780DP B 柱加强板为例,通过AutoForm、Pam-Stamp 两款软件分析对比,对该零件工艺设计、回弹分析、回弹补偿及零件调试进行总结。结果表明,目前冲压分析软件对零件的成形性及回弹分析具有一定指导意义。前期设计阶段通过软件的模拟进行回弹补偿,可大量减少零件现场调试时间,缩短模具开发周期。

随着汽车工业的快速发展和激烈竞争,汽车安全性、轻量化、节能减排的要求不断提高,B 柱加强板无论在汽车轻量化还是安全性方面都是一个需要优化的重点零件。目前主流车型B柱加强板主要有两种设计思路:一是该零件采用热成形,此方案在满足碰撞要求的情况下,减重效果比较突出,零件质量比较容易控制,但该方案零件成本较高;二是该零件采用高强度钢板,板料强度越高,在满足碰撞要求的情况下减重越明显,且较热成形零件相比成本较低,缺点是超高强度钢板的成形性较差且回弹明显,零件质量控制是其主要难点。以下主要针对采用高强度钢板形式的某车型B 柱加强板的质量控制进行分析研究。

零件分析及工艺方案分析对比

零件分析

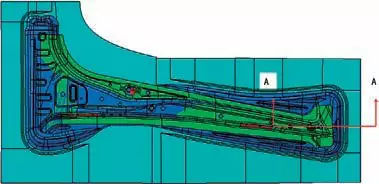

图1 所示为某车型B 柱加强板, 零件轮廓尺寸为1410mm×550mm×230mm, 该零件材质为HC420/780DP,料厚为1.5mm,材料参数如表1 所示。

图1 产品零件图

表1 HC420/780DP 材料参数

屈服强度

抗拉强度

各向异性r

硬化指数N

强化系数K

475 MPa

803.5 MPa

0.91

0.14

1390 MPa

制定工艺方案

为了保证B 柱内板工艺的合理性,使产品的成形性及回弹控制更加优化,前期通过经验制定了工艺方案一:通过AutoForm 软件对其进行仿真分析,发现零件拐角处出现开裂情况,该方案不可行。最后通过优化压料面形状,制定更为合理的工艺方案一补充,具体过程如下。

⑴零件主体形状一次拉深到位且全部放置在凸模上。

⑵压料面低于零件形状最低点5mm,主体弧度与零件形状大体一致。

⑶零件所有边界区域采用封闭拉深,具体工艺补充如图2 所示。

图2 方案一产品工艺补充

工艺方案一补充主要优势分析

⑴零件主体形状一次拉深到位,避免了因为零件材料强度较高,后序翻边整形造成零件质量偏差等问题,降低了零件调试难度。

⑵零件所有轮廓放置在凸模上,保证零件法兰区域变形充分,且避免模具压料面的整改,降低了模具调试难度。

⑶压料面主体形状与零件形状大体一致,保证零件在拉深过程中,各区域材料流动尽量一致,避免因过大材料流入不均匀造成的零件扭曲。

工艺方案一补充成形分析结果

该方案零件成形较充分,但图3 中红色区域内出现了开裂现象。此处开裂主要是由于材料在拐角部位补料不足导致,为此需要制定更合理的方案解决此处开裂问题。

图3 方案一分析结果

工艺方案二优化过程

为了解决工艺方案一补充中的转角开裂问题,制定了将压料面抬高至B 柱法兰面的工艺方案二(图4)。

工艺方案二主要差异点在于:首先零件下端(大头)区域法兰边放置在压料面上,其余位置放置在凸模上,解决了零件转角部位开裂问题。其次零件端头工艺补充区域采用半开口拉深,这进一步降低了零件开裂风险。

图4 方案二产品工艺补充

工艺方案二分析结果

经过成形性分析,方案二解决了零件开裂问题(图5)。经后工序整形后,零件质量可控,因此确定采用此方案进行工艺开发。

图5 方案二分析结果

零件回弹分析及回弹补偿

此零件的难点在于回弹控制,准确的回弹分析及合理的回弹补偿可大量的降低零件调试难度、缩短模具开发周期、降低模具开发费用。以下对此零件的回弹分析过程及回弹补偿方法进行详细的介绍。

回弹分析

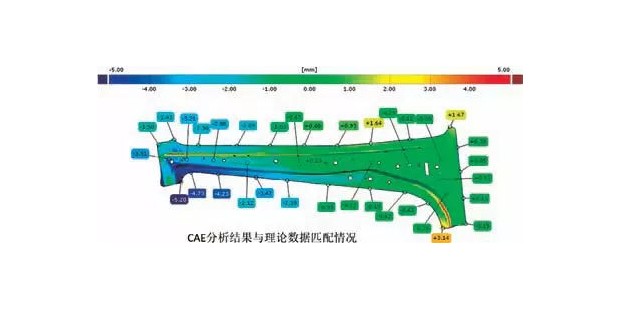

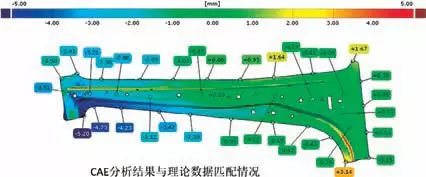

为了提高回弹补偿准确性,此零件的回弹分析分别使用了Pam-Stamp、AutoForm 软件进行分析对比,软件均采用壳单元进行分析计算,并使用相同材料参数。

基于以上条件,两款软件回弹趋势相同,分析数值接近,偏差在2mm 内,详细回弹结果如图6 所示。据此认为零件回弹分析结果可靠,可在此基础上进行回弹补偿及开展后续工作,基于过往项目经验,确定后期回弹补偿工作及进一步回弹分析主要以Pam-Stamp 为主开展。

(a) Pam-Stamp 回弹分析结果

(b) AutoForm 回弹分析结果

图6 Pam-Stamp 及AutoForm 回弹分析结果

回弹补偿

基于前期回弹分析结果,确定此零件为全工序补偿,其主要补偿流程为:

⑴根据零件最终回弹情况确定零件基准区域,基准区域确定应主要考虑两点:首先基准区域应选择在零件回弹较小、较稳定区域;其次基准区域选择时应考虑尽量以最小的回弹补偿量为基准。

⑵确定好补偿基准后,对回弹后的最终零件与理论零件状态进行拟合对比。根据对比情况确定补偿数据,反复补偿计算,满足零件状态后进行后工序补偿。具体补偿面如图7 所示。

图7 零件回弹补偿面

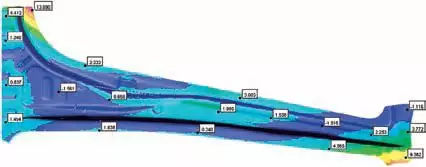

用后一工序分析前一工序回弹后状态进行补偿,最后一工序为理论零件状态。经回弹补偿后CAE 分析,回弹后零件与理论状态零件匹配对比,满足零件质量要求,局部少量偏差通过OP30 整形工序进行整形。具体回弹补偿分析结果如图8 所示。

图8 零件回弹补偿分析结果

零件现场调试记录及与理论状态对比整改

模具现场调试前,确认模具研合情况,保证模具研合率80% 以上,调试压边力为160t,压边圈行程为100mm,与CAE 分析设定一致。以上条件满足后,调试板料流入量,保证现场流入量与理论匹配差别控制在5mm 内,通过实际调试零件与理论分析进行整改。

零件成形性对比分析

经现场调试零件出件,零件无开裂问题。局部轻微起皱区域与分析状态一致,此零件成形性分析与生产实际匹配度在90% 以上。

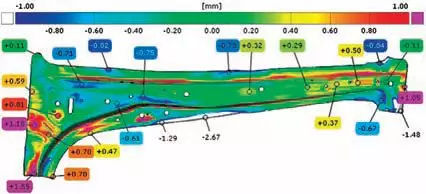

零件回弹对比分析

现场零件经激光切割后,对零件进行扫描。扫描数据与理论数据进行匹配对比,匹配基准与前期回弹分析选择基准保持一致,经对比分析发现现场实际零件回弹情况与CAE 分析结果基本一致(图9),评估分析两者一致性匹配度80% 以上。

图9 零件回弹对比分析

零件整改

根据零件扫描情况及检具上的状态,对零件进行现场调试整改。经三轮补偿整改后,零件满足质量要求,合格率达到85% 以上。零件与理论状态匹配情况如图10 所示。

图10 整改后零件回弹精度

结束语

经理论分析与实际调试对比,该零件成形性及回弹分析与实际状态匹配度较高。其中成形性匹配度评估可达到90% 以上,回弹分析及回弹补偿分析匹配度可达到85% 以上。通过前期的模拟分析调试,节省了大量的模具调试时间、缩短了模具调试周期,在减少调试成本方面作用明显。

——本文摘自《锻造与冲压》2018年第18期

- 下一篇:协作机器人赋能汽车发动机柔性生产

- 上一篇:面向智能制造的锻造技术

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

「赋能进步•共话工业高质量发展」壳

2025-10-20 10:26

-

金杯品牌日即将启幕 4.0质慧工厂全面

2025-10-18 15:30

-

奇瑞汽车,成立新公司!

2025-10-18 08:59

-

宝马建成全球首座人工智能汽车工厂!

2025-10-17 13:23

-

深圳电机产业链交流会议程正式公布

2025-10-14 14:31