Continental使用人机工程学软件加快汽车装配生产规划的速度

2018-08-28 13:23:00· 来源:西门子plm

Tecnomatix可加快构造速度、降低开发成本、确保工作人员的安全和生产效率

业务挑战

-缩短两个新工作区布局和设计的周期时间

-寻找材料供应流程的解决方案

-提高安全性、优化工作区的灵活性和效率

成功关键

-与生产规划人员和流程操作员进行不断的磋商

-Tecnomatix 和 Jack 提供了用于对工作区设计进行分析的可靠人力绩效工具

结果

-可在两天内完成最终仿真,从而节省了大量成本和时间

-为风险评估带来了实实在在的价值

-避免了以其他方式无法觉察的错误

-确定了最佳操作员工作区域或可触及区域范围

-对工作人员设备和工具的放置进行了优化,使之符合人机工程学原理

-为材料调度员确定了简化的供应流程

-降低了流程操作员受伤的风险,并提高了生产效率

行业

汽车及交通运输

客户主要业务

Continental Automotive Systems 为世界各地的汽车制造商开发和生产电子及机械电子部件。

解决方案/服务

Tecnomatix

客户位置

弗伦什塔特

捷克共和国

"借助Tecnomatix和 Jack,我们不仅能够解决复杂的客户装配难题,同时还能确保操作员的舒适度、安全性和生产效率更高。"

Tomáš Baroň

工业工程技术员

Continental Automotive Systems

向全球汽车行业供应电子产品

Continental Automotive Systems于1995年开始在捷克共和国的弗伦什塔特(Frenštát p. R)投产。 如今,该公司拥有大约2,000名员工,为世界各地的汽车制造商开发和生产电子及机械电子部件。

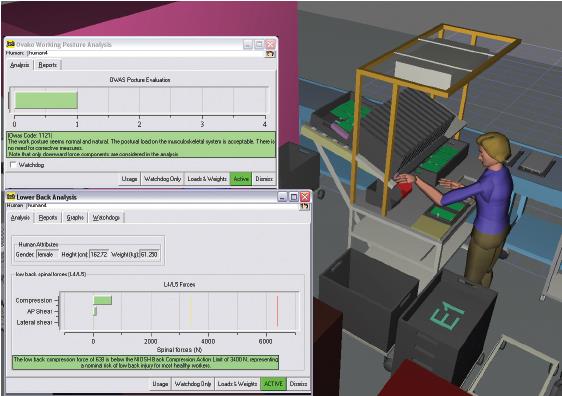

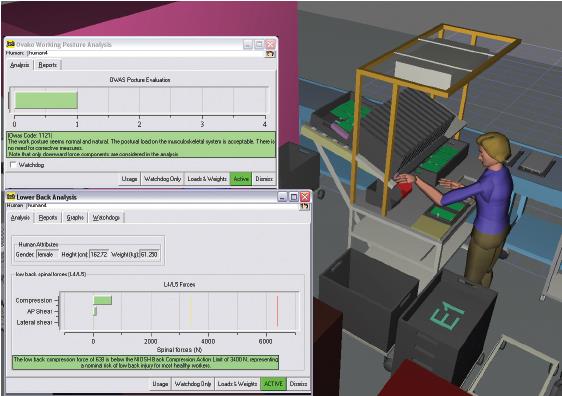

随着订单不断增多,Continental开始寻求既能改善经营绩效和业务成效,同时还能在工作人员安全和工作区人机工程学等方面提高标准的解决方案。该公司选择了Jack® 软件(它是Tecnomatix® 软件中的一个应用程序,二者均由Siemens PLM Software开发)帮助实现其工作区目标。Jack是虚拟三维环境中的数字化人体模型,用于对各种工作区布局方案及其对人体的影响进行仿真。基本分析包括可触及范围、抓取、可见性和碰撞检测。更多高级功能包括生物力学、人机工程学和工作运动分析。

车尾电子设备控制项目既带来了装配难题,又带来了机遇

SA(法国标致雪铁龙集团)已与Continental签订合同,为标致407车型装配车尾电子控制中心。控制部件包括所有尾灯、后窗刮水器和除霜功能、车内遮阳以及电子锁行李厢的打开和照明。

“我们已经使用Jack软件近两年了,对70多个工作区进行了仿真,”Continental的工业工程技术员 Tomáš Baroň说道。“我负责使用Jack对新旧工作区进行设计和仿真。标致项目为我们带来了难题,不过 Jack 提供了我们所需的设计和仿真解决方案,并且帮助我们实现了业务目标。”

标致车尾电子控制项目需要为目视检查和装配应用新的工厂布局;需要为目视检查工作区实施自动光学检测;并需要全新的工作区布局和设计。Continental必须解决材料如何流向工作区,以及如何去除不合格零件的问题。该公司还希望加强工作区的灵活性,以便能根据订单量设置一或两名操作员。

传输数据,获取知识

“对于总体布局,非常有必要实现准确测量,以便确定能为计划中的工作区留出多大空间,”Baroň回忆道。“很明显,人机工程学与技术因素会对这些工作区中的生产活动产生重大影响。在对所需流程进行大量研究,并与我们的生产规划人员和流程操作员进行磋商后,我们将信息传输到Jack软件中。”

Baroň谈到:“目视检查和装配这两项任务相互依赖,并且工作人员必须彼此面对面。Jack在布局上解决了这一问题。两项任务的工作台都是可移动的,因此我们能够根据工作量所需的操作员数量对工作区进行调整。所建议的布局未作更改即获得了批准。我们将比例和位置转交给设计人员后,他们仅用几天就将该草图实施完毕。”

设计高效、安全的装配台

对于所建议的工作台,最重要的因素是确定工作台的高度。由于只有女性员工将在此工作区内工作,因此工作台的高度定为平均值90厘米(35.5英寸),对于普通女性而言,此高度可以让她们以站立姿势轻松准确地工作。

标致项目包括多种变型。每种变型都需要管理不同数量的装配零件。“对于这一难题,我们设计了新的通用容器,以便容纳用于特定装配的零件,”Baroň说道。“我们将此容器安装在工作台上方的斜架上,并修改了其构造,以便于取放零件。借助Jack人体模型,我们可以轻松模拟取放零件的动作,以便为手指周围留出适当空间。操作员可以同时查看装配流程中的各个环节。”

印刷电路板(PCB)箱的放置问题通过工作台右(后)部分的下坡传送带得到解决。实际上,从工作台后放入的所有材料供应都不会妨碍操作员。Jack的可触及区域功能可对“舒适的可触及区域”进行仿真,有助于正确放置所有材料,以便于取放。由于现有工厂照明对于此装配而言不够充足,因此增加了配有漫射器的悬吊式荧光灯管,使整个新工作区的亮度值增加了一倍。我们还使用Jack确认整个装配流程对腰部造成最小伤害。

设计经济高效、符合人机工程学的检查台

解决检查台设计问题的方法与设计装配台相似。工作平台的高度、照明和构造均与装配台的相应指标相同。“但由于传送带与其他设备之间的空间较小,所以我们需要将检查工作台的高度调整到80厘米(31.5英寸),”Baroň说道。“我们使用了Jack的碰撞检测分析,以确认操作员在调整后仍能非常从容地移动。除了高度之外,与装配台相比,检查台只有一处不同。检查台没有盛放零件的容器,但安装了一台确认产品缺陷所需的触摸屏监视器。我们还是使用了Jack的可触及区域分析,确认了操作员能够舒适地触及屏幕。”

两个工作区旁都放置了用于放置合格零件和不合格零件的手推车。“以前在两个工作台之间需要一连串空遮板,”Baroň补充说。“现在我们通过在传送带附近放置一个容器解决了这个问题。我们曾担心两个工作台之间是否有足够的自由操作空间,但Jack的仿真表明有充裕的空间。”

-缩短两个新工作区布局和设计的周期时间

-寻找材料供应流程的解决方案

-提高安全性、优化工作区的灵活性和效率

成功关键

-与生产规划人员和流程操作员进行不断的磋商

-Tecnomatix 和 Jack 提供了用于对工作区设计进行分析的可靠人力绩效工具

结果

-可在两天内完成最终仿真,从而节省了大量成本和时间

-为风险评估带来了实实在在的价值

-避免了以其他方式无法觉察的错误

-确定了最佳操作员工作区域或可触及区域范围

-对工作人员设备和工具的放置进行了优化,使之符合人机工程学原理

-为材料调度员确定了简化的供应流程

-降低了流程操作员受伤的风险,并提高了生产效率

行业

汽车及交通运输

客户主要业务

Continental Automotive Systems 为世界各地的汽车制造商开发和生产电子及机械电子部件。

解决方案/服务

Tecnomatix

客户位置

弗伦什塔特

捷克共和国

"借助Tecnomatix和 Jack,我们不仅能够解决复杂的客户装配难题,同时还能确保操作员的舒适度、安全性和生产效率更高。"

Tomáš Baroň

工业工程技术员

Continental Automotive Systems

向全球汽车行业供应电子产品

Continental Automotive Systems于1995年开始在捷克共和国的弗伦什塔特(Frenštát p. R)投产。 如今,该公司拥有大约2,000名员工,为世界各地的汽车制造商开发和生产电子及机械电子部件。

随着订单不断增多,Continental开始寻求既能改善经营绩效和业务成效,同时还能在工作人员安全和工作区人机工程学等方面提高标准的解决方案。该公司选择了Jack® 软件(它是Tecnomatix® 软件中的一个应用程序,二者均由Siemens PLM Software开发)帮助实现其工作区目标。Jack是虚拟三维环境中的数字化人体模型,用于对各种工作区布局方案及其对人体的影响进行仿真。基本分析包括可触及范围、抓取、可见性和碰撞检测。更多高级功能包括生物力学、人机工程学和工作运动分析。

车尾电子设备控制项目既带来了装配难题,又带来了机遇

SA(法国标致雪铁龙集团)已与Continental签订合同,为标致407车型装配车尾电子控制中心。控制部件包括所有尾灯、后窗刮水器和除霜功能、车内遮阳以及电子锁行李厢的打开和照明。

“我们已经使用Jack软件近两年了,对70多个工作区进行了仿真,”Continental的工业工程技术员 Tomáš Baroň说道。“我负责使用Jack对新旧工作区进行设计和仿真。标致项目为我们带来了难题,不过 Jack 提供了我们所需的设计和仿真解决方案,并且帮助我们实现了业务目标。”

标致车尾电子控制项目需要为目视检查和装配应用新的工厂布局;需要为目视检查工作区实施自动光学检测;并需要全新的工作区布局和设计。Continental必须解决材料如何流向工作区,以及如何去除不合格零件的问题。该公司还希望加强工作区的灵活性,以便能根据订单量设置一或两名操作员。

传输数据,获取知识

“对于总体布局,非常有必要实现准确测量,以便确定能为计划中的工作区留出多大空间,”Baroň回忆道。“很明显,人机工程学与技术因素会对这些工作区中的生产活动产生重大影响。在对所需流程进行大量研究,并与我们的生产规划人员和流程操作员进行磋商后,我们将信息传输到Jack软件中。”

Baroň谈到:“目视检查和装配这两项任务相互依赖,并且工作人员必须彼此面对面。Jack在布局上解决了这一问题。两项任务的工作台都是可移动的,因此我们能够根据工作量所需的操作员数量对工作区进行调整。所建议的布局未作更改即获得了批准。我们将比例和位置转交给设计人员后,他们仅用几天就将该草图实施完毕。”

设计高效、安全的装配台

对于所建议的工作台,最重要的因素是确定工作台的高度。由于只有女性员工将在此工作区内工作,因此工作台的高度定为平均值90厘米(35.5英寸),对于普通女性而言,此高度可以让她们以站立姿势轻松准确地工作。

标致项目包括多种变型。每种变型都需要管理不同数量的装配零件。“对于这一难题,我们设计了新的通用容器,以便容纳用于特定装配的零件,”Baroň说道。“我们将此容器安装在工作台上方的斜架上,并修改了其构造,以便于取放零件。借助Jack人体模型,我们可以轻松模拟取放零件的动作,以便为手指周围留出适当空间。操作员可以同时查看装配流程中的各个环节。”

印刷电路板(PCB)箱的放置问题通过工作台右(后)部分的下坡传送带得到解决。实际上,从工作台后放入的所有材料供应都不会妨碍操作员。Jack的可触及区域功能可对“舒适的可触及区域”进行仿真,有助于正确放置所有材料,以便于取放。由于现有工厂照明对于此装配而言不够充足,因此增加了配有漫射器的悬吊式荧光灯管,使整个新工作区的亮度值增加了一倍。我们还使用Jack确认整个装配流程对腰部造成最小伤害。

设计经济高效、符合人机工程学的检查台

解决检查台设计问题的方法与设计装配台相似。工作平台的高度、照明和构造均与装配台的相应指标相同。“但由于传送带与其他设备之间的空间较小,所以我们需要将检查工作台的高度调整到80厘米(31.5英寸),”Baroň说道。“我们使用了Jack的碰撞检测分析,以确认操作员在调整后仍能非常从容地移动。除了高度之外,与装配台相比,检查台只有一处不同。检查台没有盛放零件的容器,但安装了一台确认产品缺陷所需的触摸屏监视器。我们还是使用了Jack的可触及区域分析,确认了操作员能够舒适地触及屏幕。”

两个工作区旁都放置了用于放置合格零件和不合格零件的手推车。“以前在两个工作台之间需要一连串空遮板,”Baroň补充说。“现在我们通过在传送带附近放置一个容器解决了这个问题。我们曾担心两个工作台之间是否有足够的自由操作空间,但Jack的仿真表明有充裕的空间。”

举报 0

收藏 0

分享 140

-

一汽车工厂在武汉正式投产!

2025-10-27 -

金杯品牌日即将启幕 4.0质慧工厂全面展现制造升

2025-10-18 -

奇瑞汽车,成立新公司!

2025-10-18 -

宝马建成全球首座人工智能汽车工厂!全靠电力驱

2025-10-17

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43