某车型顶盖天窗废料再利用的实施

2018-08-09 12:03:37· 来源:锻造与冲压

大量的研究资料和奇瑞公司多年的开发经验显示,在整个汽车开发过程中,冲压成本几乎占到汽车白车身成本的60%;影响冲压成本的各要素中的板材费用约占62%,即板料成本能达到汽车白车身成本的36%;整车材料利用率每提升1%,整车的材料工艺消耗将减少约6 ~ 8kg,单车成本最少也能降低35 元。冲压生产过程中材料利用率控制越来越受到汽车厂的重视。

大量的研究资料和奇瑞公司多年的开发经验显示,在整个汽车开发过程中,冲压成本几乎占到汽车白车身成本的60%;影响冲压成本的各要素中的板材费用约占62%,即板料成本能达到汽车白车身成本的36%;整车材料利用率每提升1%,整车的材料工艺消耗将减少约6 ~ 8kg,单车成本最少也能降低35 元。冲压生产过程中材料利用率控制越来越受到汽车厂的重视。

冲压材料利用率涉及面比较广,车身整体造型及分缝、产品新结构、冲压工艺、冲压模面设置、卷料的规格选择,调试阶段及生产阶段的精细化提升等都将影响材料利用率。除以上常用的技术方案以外,近些年我们也不断尝试从其他途径提升材料的利用率,例如废料的再次利用。我们通过模具改造、冲压生产线的简单改造,成功的将某车型的顶盖天窗部位的废料再利用,取得了良好的经济效益。

顶盖天窗部位废料再利用的提出

该车型顶盖有两种不同配置,一种为普通型不带天窗车型,一种为大天窗车型。目前销售的车辆中有90% 以上为大天窗车型。该天窗部位废料尺寸为1065mm×810mm,重量达到4.73kg。按照现有工艺,两次修边(相对于冲孔)得到多块尺寸相对较小的废料,直接滑落到冲压线废料道中,最后打包作为废料处理,如图1 所示。

通过优化该车型的修边模具,将该部位废料切成一整块,通过机械手端拾器将废料从模具中取出收集。收集后的废料在同一车型的尺寸较小,材料牌号接近且厚度一致的零件上使用,以实现废料的最大利用。

图1 原有天窗修边及废料状况

天窗废料再利用的有效实施

废料收集后的再利用

通过在同一车型中排查,确认左/ 右侧围外板后部连接板拉延序坯料尺寸为1070mm×800mm,选择此件进行废料利用,材料利用率相对较高。并经过AutoForm 分析,采用天窗部位的废料进行拉延,分析结果良好,与原有板料结果一致,如图2 所示。

图2 天窗废料使用的制件确认

析结果良好,与原有板料结果一致,如图2 所示。

实物调试验证

为进一步确认该板料能直接用于选择制件的生产,该部位废料通过激光切割后,进行冲压验证,效果良好,如图3 所示。

图3 废料利用调试验证

天窗废料整体修边的模具方案确认

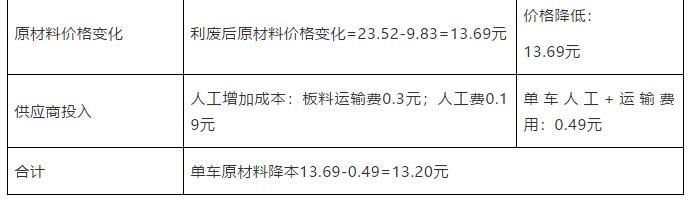

顶盖天窗处废料整体形状为圆弧形,修边后废料会有一定程度的回弹,尺寸会略大于理论数据,导致卡料,无法通过自动化吸盘将废料从模具中取出。为了确保顶盖天窗废料能够顺利脱离刃口,必须保证冲孔后废料与刃口有一定间隙。根据翻边角度的理论测算(图4),结合模具镶块强度及模具行程等因素考虑,最终确定该废料折边后与下模刃口间隙约0.8mm。AutoForm 软件中分析,废料折边过程未发生起皱,成形过程较好。

图4 废料取件避让的理论分析

模具的开发及实物体现

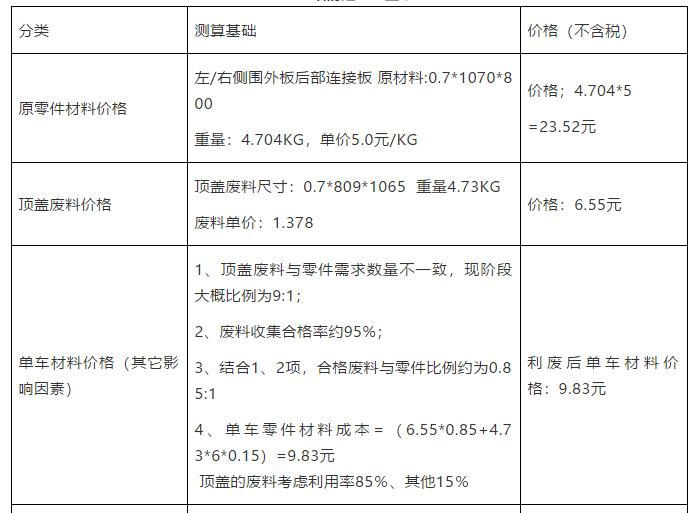

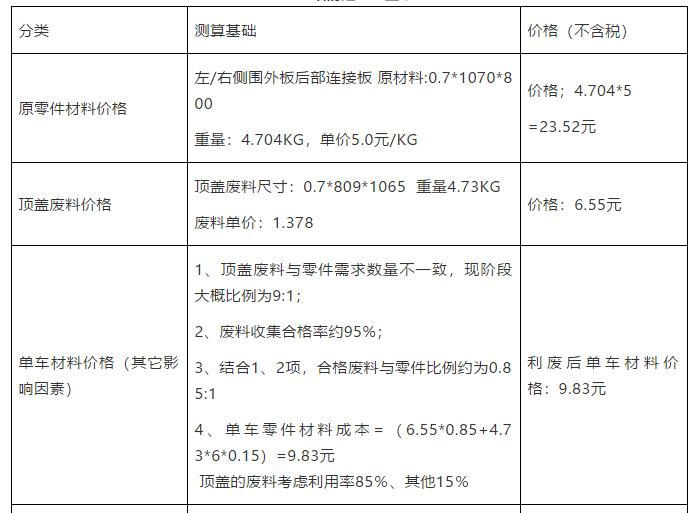

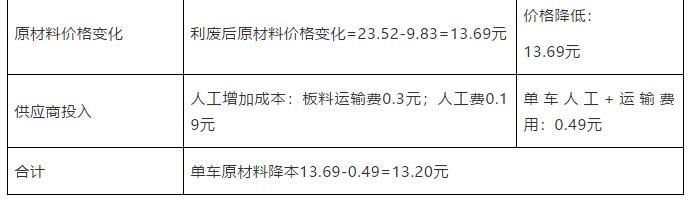

为保证现有车型的生产,不能在现有模具上进行改造,经过详细的经济效益分析(表1),认为重新开发一套顶盖OP20 模具也能取得较好的经济效益。经过几个月开发、调试,新开发修边模具已经替代原有OP20 模具,并对原有冲压生产的端拾器进行改造,新增废料收集机构(后期天窗废料也可使用)等,正式投入生产后,运行效果良好,废料实物为图5 所示。

表1 详细的经济效益分析

图5 废料实物情况

结束语

汽车市场的竞争日益激烈,汽车价格将很大程度的影响着消费者的选择。如何在保证质量的前提下,降低汽车的开发成本,提供更有竞争力的产品,是每一个汽车企业必须重点解决的课题。我公司通过对某车型天窗废料再利用的实施,取得了良好的经济效益,并已将此工艺标准化,在后期项目中进行推广。

冲压材料利用率涉及面比较广,车身整体造型及分缝、产品新结构、冲压工艺、冲压模面设置、卷料的规格选择,调试阶段及生产阶段的精细化提升等都将影响材料利用率。除以上常用的技术方案以外,近些年我们也不断尝试从其他途径提升材料的利用率,例如废料的再次利用。我们通过模具改造、冲压生产线的简单改造,成功的将某车型的顶盖天窗部位的废料再利用,取得了良好的经济效益。

顶盖天窗部位废料再利用的提出

该车型顶盖有两种不同配置,一种为普通型不带天窗车型,一种为大天窗车型。目前销售的车辆中有90% 以上为大天窗车型。该天窗部位废料尺寸为1065mm×810mm,重量达到4.73kg。按照现有工艺,两次修边(相对于冲孔)得到多块尺寸相对较小的废料,直接滑落到冲压线废料道中,最后打包作为废料处理,如图1 所示。

通过优化该车型的修边模具,将该部位废料切成一整块,通过机械手端拾器将废料从模具中取出收集。收集后的废料在同一车型的尺寸较小,材料牌号接近且厚度一致的零件上使用,以实现废料的最大利用。

图1 原有天窗修边及废料状况

天窗废料再利用的有效实施

废料收集后的再利用

通过在同一车型中排查,确认左/ 右侧围外板后部连接板拉延序坯料尺寸为1070mm×800mm,选择此件进行废料利用,材料利用率相对较高。并经过AutoForm 分析,采用天窗部位的废料进行拉延,分析结果良好,与原有板料结果一致,如图2 所示。

图2 天窗废料使用的制件确认

析结果良好,与原有板料结果一致,如图2 所示。

实物调试验证

为进一步确认该板料能直接用于选择制件的生产,该部位废料通过激光切割后,进行冲压验证,效果良好,如图3 所示。

图3 废料利用调试验证

天窗废料整体修边的模具方案确认

顶盖天窗处废料整体形状为圆弧形,修边后废料会有一定程度的回弹,尺寸会略大于理论数据,导致卡料,无法通过自动化吸盘将废料从模具中取出。为了确保顶盖天窗废料能够顺利脱离刃口,必须保证冲孔后废料与刃口有一定间隙。根据翻边角度的理论测算(图4),结合模具镶块强度及模具行程等因素考虑,最终确定该废料折边后与下模刃口间隙约0.8mm。AutoForm 软件中分析,废料折边过程未发生起皱,成形过程较好。

图4 废料取件避让的理论分析

模具的开发及实物体现

为保证现有车型的生产,不能在现有模具上进行改造,经过详细的经济效益分析(表1),认为重新开发一套顶盖OP20 模具也能取得较好的经济效益。经过几个月开发、调试,新开发修边模具已经替代原有OP20 模具,并对原有冲压生产的端拾器进行改造,新增废料收集机构(后期天窗废料也可使用)等,正式投入生产后,运行效果良好,废料实物为图5 所示。

表1 详细的经济效益分析

图5 废料实物情况

结束语

汽车市场的竞争日益激烈,汽车价格将很大程度的影响着消费者的选择。如何在保证质量的前提下,降低汽车的开发成本,提供更有竞争力的产品,是每一个汽车企业必须重点解决的课题。我公司通过对某车型天窗废料再利用的实施,取得了良好的经济效益,并已将此工艺标准化,在后期项目中进行推广。

举报 0

收藏 0

分享 112

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33