三通管内高压成形的应用及现状

2018-06-13 15:14:37· 来源:兴迪源机械

随着人类社会的进步,人们对现代制造技术提出了更高的要求,其中减轻零件重量、降低成本、提高生产效率便是其中要求之一。

随着人类社会的进步,人们对现代制造技术提出了更高的要求,其中减轻零件重量、降低成本、提高生产效率便是其中要求之一。

特别是进入20世纪90年代以来,考虑到能源和材料成本以及对废气排放更加严格的法律法规,汽车结构的轻量化是一个重要的发展趋势。

对于飞机和航天器,减重也是人们长期追求的目标。

减重有两个主要的途径:

一,是采用轻体材料,如用铝合金、镁合金、钛合金和复合材料等材料;

二,是在结构上采用“以空代实”,即对于承受以弯曲或扭转载荷为主的构件,采用空心结构,这样即可以减轻重量节约材料又可以充分利用材料的强度和刚度。

内高压成形正是适应这样的要求而提出来的一种新工艺,内高压成形件具有重量轻、刚度好、零件数量少、可减少后续机械加工和组装焊接量等优点,因此可以减少模具,降低生产成本,缩短加工周期。可以用于制造汽车、航空、航天等行业中使用的各类轻体构件。

采用内高压技术成形的多通管接头是各种管路系统中不可缺失的管件之一,广泛应用于电力、化工、石油、船舶、机械等行业中。在汽车发动机排气系统、自行车车架、卫生洁具制造等领域运用的比较多。

采用液压胀形生产三通管和形状简单的管路配件可以追溯到 19 世纪 40 年代,但那时的成形压力比较小,零件精度不高。近年来,由于液压伺服控制系统和高压源等问题的解决,内高压成形技术广泛的运用到汽车的轻量化中,其成形压力已达到 400MPa,有的超过 1000MPa。

在国内,内高压技术还不是很成熟,大力发展内高压成形技术对提升我国的制造业水平有重大的意义。

内高压成形工艺

内高压成形原理及工艺分类

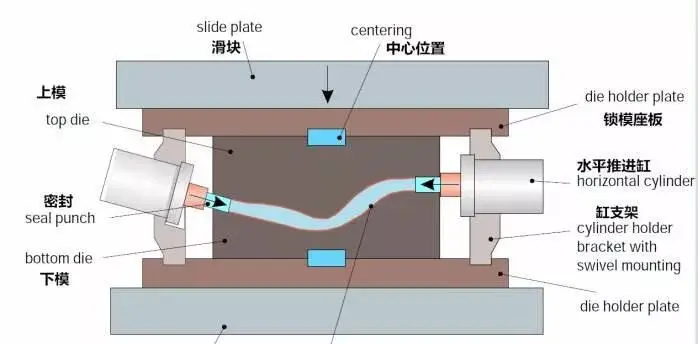

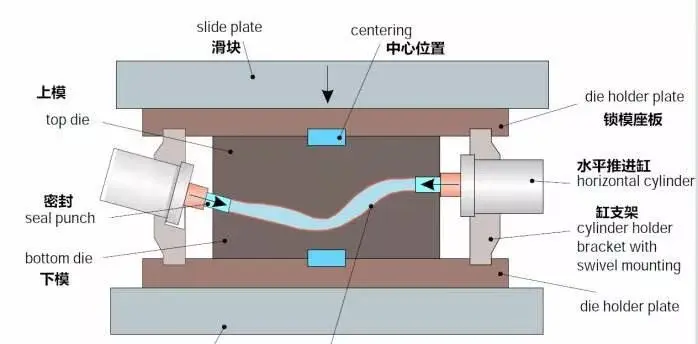

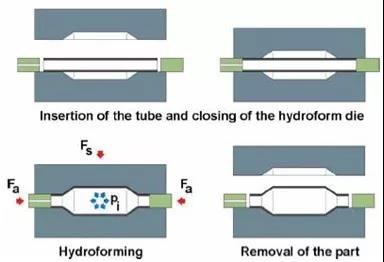

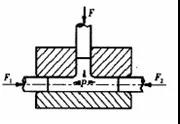

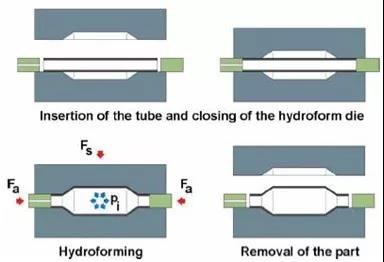

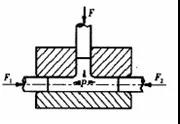

内高压成形原理是通过内部加压和轴向加力补料把管坯压入到模具型腔使其成形,成形时内压和轴向进给按事先给定的匹配关系,由计算机精确控制。

其基本工艺过程是先将管坯放入下模,闭合模具,用左右水平冲头密封管坯,然后在管坯内充满液体,通过高压系统向管坯内加压,在加压的同时管坯两端的冲头按与内压一定的匹配关系向内送料使管坯成形,成形过程如图 1-1所示。(小编曾分享过一篇关于内高压成形技术工艺及应用的文章,链接如下:《先进液压(内高压)成形技术的工艺及运用 第一期》;此外,小编还分享过关于板材的内高压成形技术文章,请移步:《先进液压(内高压成形技术的工艺及应用 第二期)》)

图1-1内高压成形原理

管材的内高压成形根据轴向进给可以分为有轴向进给成形和无轴向进给成形。同时根据成形零件形状又可分为三种工艺类型:直线零件成形(如图1-2)、带凸台或枝杈零件成形(如图1-3)、曲线零件成形(如图1-4)。带凸台或枝杈零件成形时需要三个冲头,管端两个冲头按给定加载路径向内送料,凸台或枝杈上的冲头按与内压一定的匹配关系向后退出,以保证枝杈不胀破或起皱。对于轴线为曲线的零件,先在数控弯管机上弯曲到要求的形状(见图1- 4a),再放到模具内加压成形(见图1-4b)。

图1-2直线零件成形

图1-3带凸台或枝杈零件成形

a.弯曲 b.内高压成形图

图1-4曲线零件成形

内高压成形工艺的优点

内高压成形作为近期发展起来的一种新工艺,其优点非常突出,和传统的冲压焊接工艺相比,内高压成形的工件主要有如下优点:

1.减轻重量,节约材料。采用内高压技术的生产的零件可以由管材一次胀形得到,和机加工相比较减轻重量 40%-50%,节约材料可达 75%。

2.减少零件和模具数量,节约成本。内高压成形件通常只需要一套模具,而冲压件通常需要多套模具。如采用内高压成形,副车架的组成零件由 6个减少到 1 个。

3. 提高强度与刚度。以散热器支架为例,垂直方向刚度提高 39%,水平方向刚度提高 50%。

4.可减少后续机械加工和组装焊接量。以散热器支架为例,散热面积增加43%,焊点由 174 个减少到 20 个,装备工序由 13 道减少到 6 道,生产率提高66%。

5.提高成形零件的精度。

枝杈管件的内高压成形工艺

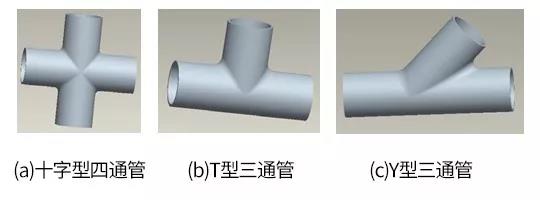

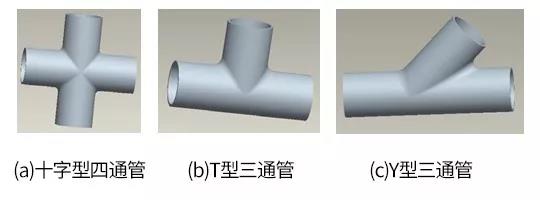

枝杈管件一般可按形状分为十字型四通管、直三通管(T 形管)、斜三通管(Y 形管)等三类,各种管件的形状如图 1-5。

图 1-5 各种枝杈管件

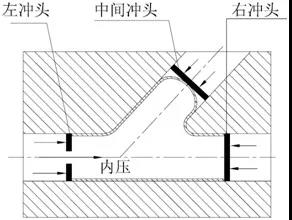

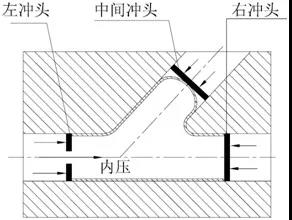

对于枝杈类管件的内高压成形,为了得到较大的枝管高度,除了水平轴向补料冲头外还需要反推冲头对枝管施加一定的推力。Y 型三通管的内高压成形原理如图 1-6。

成形过程为在一定内压下,左右冲头按与内压一定的匹配关系向内补料;中间冲头置于模具右侧圆角与枝管的交界处,在成形的初期保持不动,等管坯贴上中间反推冲头后,中间反推冲头随着枝管的长高向后退,后退时中间反推冲头要对枝管施加一定的推力。

图 1-6 Y 型三通管内高压成形原理

内高压成形件在汽车排气系统中的应用

目前内高压成形件在汽车领域得到了广泛的应用,主要有:

①排气系统异型管件;

②副车架总成;

③底盘构件、车身框架、座椅框架及散热器支架;

④前轴、后轴及驱动轴;

⑤安全构件等。

关于内高压成形的应用,小编还分享了:《“先进金属成形技术”的应用现状和发展趋势》

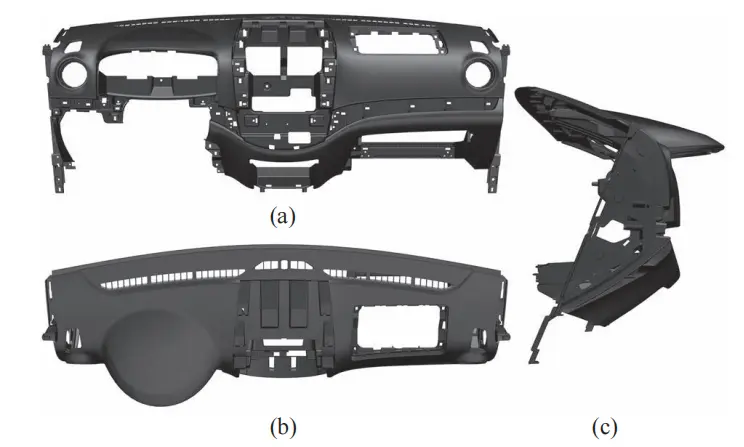

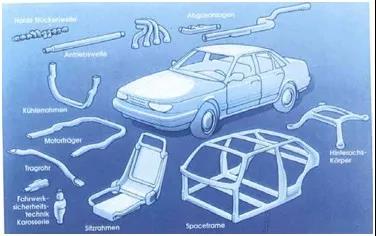

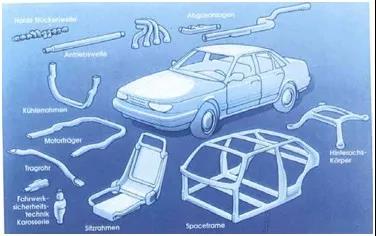

图 1-7 所示为德国某公司采用内高压技术生产的汽车用轻体件。

图 1-7 汽车用轻体件

采用内高压技术国外已经生产出了多种排气歧管,如图 1-8。其中枝杈类管件如 T 型三通管和 Y 型三通管在排气系统中运用的比较多。

图 1-8 排气系统的内高压成形件

(Schafer 公司提供)

汽车排气歧管3D示意图

目前国内外生产排气岐管的方法主要有整体铸造成形、冲压组焊成形、内高压成形出枝杈管然后跟管件连接成形。各种工艺成形的排气管件如图 1-9。

图1-9 各种工艺生产的排气歧管

兴迪源机械研发生产的汽车排气歧管(一出二)实物图

采用整体铸造工艺制造的排气歧管壁厚大、质量大。

采用内高压技术成形的排气管件与铸件相比,其优点为:

①质量减轻 30%-40%;

②寿命提高 2-3 倍;

③研制周期缩短 60%。

采用内高压技术成形的排气管件与传统的冲压焊接成形件相比,其优点为:

①减少制造工序;

②焊接量小,产品可靠性好;

③焊缝减少,内表面光滑,排气阻力小;

④成本可降低 20%左右。

枝杈类管件内高压成形技术的国内外现状

枝杈管件的研究早在 20 世纪 60 年代就已经开展了,那时液压胀管技术已用于生产三通管,但零件精度不高,成形压力小于 30MPa。进入 20 世纪 90年代以来,由于液压伺服控制系统和高压源等问题的解决,对内高压成形技术的研究进入了新的阶段。

同时由于计算机技术的快速发展,大量的商业软件如LS-DYNA、PAM-STAMP、DYNAFORM 被用来对成形过程进行数值模拟研究并对实验进行初步的预测和指导,这大大降低了成本,缩短了研发周期。

早期对枝杈管件内高压成形的研究主要集中在直三通管,后来陆续扩展到十字接头、斜三通管。十字型四通管属于对称类零件,T 型三通管和 Y 型三通管属于非对称零件,其中 Y 型三通管成形难度最大。

十字型四通管的现状

十字型四通管是完全对称的零件,成形的难度比 T 型三通管和 Y 型三通管都要低,对它开展的研究也比较少。爱尔兰都柏林大学的 B.J.Mac Donald 等人通过模拟研究了有无补料两种加载条件、摩擦系数、管坯厚度对枝管高度、应力分布、壁厚分布的影响。

他们还用性能与铅接近的固体压力介质进行了模拟,模拟结果表明,采用固体介质,成形零件的枝管高度更大,枝管顶部减薄更小,零件应力更小。通过对模具的应力状态和变形进行分析,结果表明选择合适的圆角半径对此类模具设计相当重要。爱尔兰的 P.Ray, B.J.MacDonald 对退火的铜管内高压成形十字型四通管进行了实验和数值模拟的研究, 并通过实验成形出了十字型四通管,如图 1-13。

实验和数值模拟的结果在壁厚分布、枝管高度上吻合的比较好。他们还研究了初始管材长度、模具圆角半径、摩擦、加载路径对成形的影响,并指出对于十字型四通管成形时十字交叉处容易产生起皱和破裂的缺陷。

国内北京科技大学的杨海波等人对异径四通管的液压成形工艺过程进行了模拟分析。

首先应用相似理论推导胀形过程工艺参数的量纲为一方程,然后采用正交试验方法建立了模拟方案。利用非线性有限元软件 MARC/AutoForge 对成形过程进行了大量的模拟,并分析了内压、摩擦系数、冲头运动速、模具圆角半径对零件各处壁厚分布的影响,给出了零件成形的最佳工艺参数。

T型三通管的现状

国外对 T 型三通管的研究开展的比较早。早在 20 世纪 40 年代,美国的J.E.Grey 等人就对无缝铜管成形 T 型三通管进行了研究,他们首次使用内压和轴向力共同作用的方法来成形。60 年代,Ogura、Ueda 等人对低碳钢、中碳钢管材内高压成形 T 型三通管进行了实验研究,并成形出了形状各异、枝管数目不同的各种零件。

70 年代,Limb 等人通过实验研究了 T 型三通管内高压成形过程中摩擦的影响,指出了润滑对枝管高度和枝管顶部的影响。同时他们还以油为压力介质,分别对铜、铝、低碳钢的管材内高压成形 T 型三通管进行了实验研究,根据获得的枝管高度对润滑剂、材料性能进行了评价。

近些年来,德国的 Paderborn 大学和美国的俄亥俄州立大学在内高压成形T 型三通管上做了大量的研究。

德国 Paderborn 大学的 F.Volerstern 等人总结了 T 型三通管内高压成形的各工艺参数估算公式。具体给出了合模力、轴向进给力、反推冲头力、整形压力的估算公式;同时还给出了估算成形中破裂和起皱临界压力的计算公式,给出了颈缩的应变判据和枝管的最大胀形高度。而且他们还用矩形管坯内高压成形 T 型三通管进行了研究,指出了由于内外圆角半径过小和摩擦的原因阻碍了金属的流动,使底部增厚枝管顶部减薄;他们指出可以通过局部热处理的方式来对管坯进行处理,使成形时有利于金属的流动。

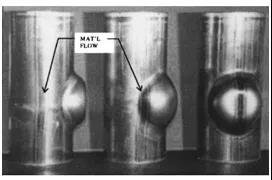

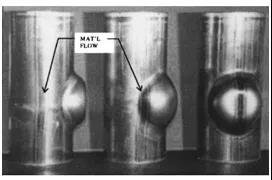

德国 Paderborn 大学的 F.dohmann 等人经过研究后指出:由于摩擦的影响,在成形过程中轴向力总会有所损失。在 T 型三通管内高压成形补料的过程中,当水平冲头的轴向推力超过一个临界水平,压缩失稳就会在管坯不规则的压缩变形处产生。他们给出了一个实例来说明补料段管长对可获得的枝管高度的影响,如图 1-10。经过理论的推导计算,得到了出现失稳状态的判据。

图 1-10 补料段长度对可获得枝管高度的影响

美国俄亥俄州立大学的 M. Ahmetoglu 等人对低碳钢焊接管材内高压成形 T 型三通管进行了模拟和实验研究。模拟和实验结果都表明:枝管高度过高将使枝管顶部减薄严重而出现破裂。他们还研究了焊缝位置的不同对成形的影响, 研究结果表明不同的焊缝位置对成形影响较小,三种不同的焊缝位置如图 1-11。他们还研究了内高压成形中摩擦的摩擦问题,研究结果表明:在压力不高时,摩擦力满足库仑定律;在接触压力接近管坯金属流动应力时,需要引入纯剪应力模型。

图 1-11 焊缝位置不同的零件(低碳钢)

Muammer Koc 等人指出对于 T 型三通管内高压成形时,为了使枝杈管的高度更高,需要引入反推冲头,并给出了反推冲头力的计算公式。运用该公式对材料为 SS409,壁厚为 1.65mm 的 T 型三通管反推冲头力进行了计算,计算的结果和数值模拟值很接近。

除了德国和美国外,国外其它国家也对 T 型三通管展开了一些研究。

在日本,H.Mizukoshi,H.Okada 等人研究了材料的延伸率、n 值及补料量对铝合金 T 型三通管枝管高度的影响,给出了零件成形后的壁厚分布和零件表面的应变分布。韩国对 T 型三通管展开了数值模拟方面的研究,他们提出了一种新的有限元方法来预测成形过程中可能出现的缺陷,并把该方法运用到其它内高压成形件中。

法国和意大利对T型三通管研究主要集中在数值模拟方面。法国Franche-Comte大学O.Ghouti、M.baida等人提出了一套算法,这套算法可以为后继的模拟过程提供优化的加载路径。

意大利Palermo大学的N. Alberti,L. Fratini对材料是AISI1015钢,壁厚为1mm的T型三通管进行了有无反推冲头的数值模拟研究。研究结果表明采用反推冲头后三通管减薄更小,壁厚更均匀。

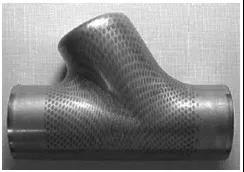

爱尔兰的学者对铜管内高压成形 T 型三通管进行了实验和数值模拟的研究,并通过实验成形出了 T 型三通管,如图 1-12。实验和数值模拟的结果在壁厚分布、枝管高度上吻合的比较好。通过大量的数值模拟,结果表明枝管部分要得到比较好的壁厚分布必须要有合适的管坯长度、模具圆角半径和润滑条件。通过实验,结果表明压力相对于轴向补料增加的过快会在成形过程中产生破裂的缺陷;轴向补料相对于压力增加的过快则会产生起皱的缺陷。

图 1-12 铜T 型三通管

在国内,我国学者对 T 型三通管成形进行了大量的研究。以前由于存在压力控制和密封的难题成形 T 型三通管主要是以聚氨酯为传力介质。随着压力控制和密封问题的解决,近些年来运用液体作为传力介质的研究越来越多。国内学者进行的研究主要有冲头力、反推冲头力和胀形力的计算,三通管的模具结构和管坯内液压力对成形的影响,液压成形中的密封等问题。

上海交通大学的洪慎章等分析了T型三通管液压挤胀成形工艺的三个变形阶段,介绍了液压挤胀成形模具结构,分析了造成制件缺陷的主要原因。他们还给出了直三通管成形中零件应力、胀形压力、冲头力及反推冲头力的计算公式。

燕山大学的刘庆国等人采用主应力法推导了T型三通管液压挤胀力计算公式,并运用该公式进行了实例计算,所得结果与实测值吻合较好,能够用于工程上的估算。

中国船舶重工集团洛阳船舶材料研究所对T型三通管液压胀形的研究比较多。主要介绍了液压胀形三通管件的特性,探讨了工艺参数设计、胀形机工作性能调节、模具设计加工、设备性能保养等因素对T型三通管质量的影响,而且指出使用二硫化钼作润滑剂最好。同时还研究了T型三通管液压胀形过程中管端密封方法,给出了三种密封方式。

西安重型机械研究所为洛阳船舶材料研究所设计了专用的液压胀形机,以生产用于海军潜水艇动力装置的Φ325*4的T型三通管。但该胀形机在实际中的

应用效果却不理想,在生产厚壁碳钢管件时,成品率仅接近62%。经过改进胀形力控制系统后,成品率和产品质量都得到了较大的提高。

华中科技大学的夏巨谌等人对T型管的内高压成形做了比较多的数值模拟研究,他们根据T型三通管成形双重非线性的特点,建立了动力分析有限元方程,开发了HP715/50工作站上运行的程序软件SFMT。利用该软件,分析了T 型三通管的成形过程、应力应变及壁厚变化分布、成形力的大小及相互匹配关系对成形的影响,有限元分析结果和实验研究结果吻合较好。他们还提出并采用“应变样条”法建立了挤压力、胀形力、反推冲头力间的数学表达式,并 运用自己开发的软件模拟分析和计算了这3个力的大小及相互匹配关系对成形的影响。

上海交通大学的杨兵等人以304不锈钢为材料,运用数值模拟研究了T型三通管内高压成形时r值、n值、摩擦系数和加载路径对成形的影响,并对某一个模拟结果进行了实验验证。

Y型三通管的现状

目前国外对Y型三通管的研究才刚刚起步,大部分是通过数值模拟手段来研究然后通过实验验证。国外有学者通过数值模拟给出了一些工艺参数对成形的影响,指出了压力过低会使轴向起皱如图1-13。

图1-13 压力对成形的影响

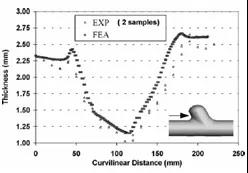

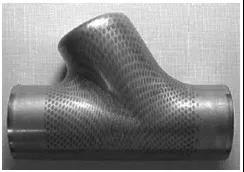

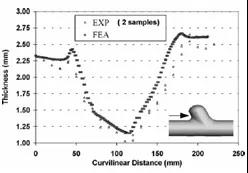

美国俄亥俄州立大学的学者对 Y 型三通管内高压成形进行了深入的研究。他们讨论了如何对内高压成形 Y 型三通管的工艺参数进行估算,这些参数包括成形压力、轴向补料量、原始管坯长度,给出了一些计算公式。然后通过 FEA 模拟对估算的工艺参数进行优化,确定了合适的加载路径,用外径为 50.5mm, 壁厚为 1.5mm 的管坯进行了实验,并在德国 Aalen 的 SPS 研究中心成形出了枝杈夹角为 60°的 Y 型三通管,如图 1-14。成形零件的壁厚分布和模拟得到的壁厚分布吻合比较好,如图 1-15。通过实验,还研究了在没有反推冲头作用时管坯长度对枝管高度的影响,结果表明在轴向进给量相同的情况下,管坯长度越小,胀起的枝杈高度越大。

图 1-14 SS304 不锈钢斜三通管

图 1-15 模拟和实验的壁厚分布结果对比

摘自《Y 型三通管内高压成形工艺优化及实验研究》

作者:杨华(哈尔滨工业大学)

特别是进入20世纪90年代以来,考虑到能源和材料成本以及对废气排放更加严格的法律法规,汽车结构的轻量化是一个重要的发展趋势。

对于飞机和航天器,减重也是人们长期追求的目标。

减重有两个主要的途径:

一,是采用轻体材料,如用铝合金、镁合金、钛合金和复合材料等材料;

二,是在结构上采用“以空代实”,即对于承受以弯曲或扭转载荷为主的构件,采用空心结构,这样即可以减轻重量节约材料又可以充分利用材料的强度和刚度。

内高压成形正是适应这样的要求而提出来的一种新工艺,内高压成形件具有重量轻、刚度好、零件数量少、可减少后续机械加工和组装焊接量等优点,因此可以减少模具,降低生产成本,缩短加工周期。可以用于制造汽车、航空、航天等行业中使用的各类轻体构件。

采用内高压技术成形的多通管接头是各种管路系统中不可缺失的管件之一,广泛应用于电力、化工、石油、船舶、机械等行业中。在汽车发动机排气系统、自行车车架、卫生洁具制造等领域运用的比较多。

采用液压胀形生产三通管和形状简单的管路配件可以追溯到 19 世纪 40 年代,但那时的成形压力比较小,零件精度不高。近年来,由于液压伺服控制系统和高压源等问题的解决,内高压成形技术广泛的运用到汽车的轻量化中,其成形压力已达到 400MPa,有的超过 1000MPa。

在国内,内高压技术还不是很成熟,大力发展内高压成形技术对提升我国的制造业水平有重大的意义。

内高压成形工艺

内高压成形原理及工艺分类

内高压成形原理是通过内部加压和轴向加力补料把管坯压入到模具型腔使其成形,成形时内压和轴向进给按事先给定的匹配关系,由计算机精确控制。

其基本工艺过程是先将管坯放入下模,闭合模具,用左右水平冲头密封管坯,然后在管坯内充满液体,通过高压系统向管坯内加压,在加压的同时管坯两端的冲头按与内压一定的匹配关系向内送料使管坯成形,成形过程如图 1-1所示。(小编曾分享过一篇关于内高压成形技术工艺及应用的文章,链接如下:《先进液压(内高压)成形技术的工艺及运用 第一期》;此外,小编还分享过关于板材的内高压成形技术文章,请移步:《先进液压(内高压成形技术的工艺及应用 第二期)》)

图1-1内高压成形原理

管材的内高压成形根据轴向进给可以分为有轴向进给成形和无轴向进给成形。同时根据成形零件形状又可分为三种工艺类型:直线零件成形(如图1-2)、带凸台或枝杈零件成形(如图1-3)、曲线零件成形(如图1-4)。带凸台或枝杈零件成形时需要三个冲头,管端两个冲头按给定加载路径向内送料,凸台或枝杈上的冲头按与内压一定的匹配关系向后退出,以保证枝杈不胀破或起皱。对于轴线为曲线的零件,先在数控弯管机上弯曲到要求的形状(见图1- 4a),再放到模具内加压成形(见图1-4b)。

图1-2直线零件成形

图1-3带凸台或枝杈零件成形

a.弯曲 b.内高压成形图

图1-4曲线零件成形

内高压成形工艺的优点

内高压成形作为近期发展起来的一种新工艺,其优点非常突出,和传统的冲压焊接工艺相比,内高压成形的工件主要有如下优点:

1.减轻重量,节约材料。采用内高压技术的生产的零件可以由管材一次胀形得到,和机加工相比较减轻重量 40%-50%,节约材料可达 75%。

2.减少零件和模具数量,节约成本。内高压成形件通常只需要一套模具,而冲压件通常需要多套模具。如采用内高压成形,副车架的组成零件由 6个减少到 1 个。

3. 提高强度与刚度。以散热器支架为例,垂直方向刚度提高 39%,水平方向刚度提高 50%。

4.可减少后续机械加工和组装焊接量。以散热器支架为例,散热面积增加43%,焊点由 174 个减少到 20 个,装备工序由 13 道减少到 6 道,生产率提高66%。

5.提高成形零件的精度。

枝杈管件的内高压成形工艺

枝杈管件一般可按形状分为十字型四通管、直三通管(T 形管)、斜三通管(Y 形管)等三类,各种管件的形状如图 1-5。

图 1-5 各种枝杈管件

对于枝杈类管件的内高压成形,为了得到较大的枝管高度,除了水平轴向补料冲头外还需要反推冲头对枝管施加一定的推力。Y 型三通管的内高压成形原理如图 1-6。

成形过程为在一定内压下,左右冲头按与内压一定的匹配关系向内补料;中间冲头置于模具右侧圆角与枝管的交界处,在成形的初期保持不动,等管坯贴上中间反推冲头后,中间反推冲头随着枝管的长高向后退,后退时中间反推冲头要对枝管施加一定的推力。

图 1-6 Y 型三通管内高压成形原理

内高压成形件在汽车排气系统中的应用

目前内高压成形件在汽车领域得到了广泛的应用,主要有:

①排气系统异型管件;

②副车架总成;

③底盘构件、车身框架、座椅框架及散热器支架;

④前轴、后轴及驱动轴;

⑤安全构件等。

关于内高压成形的应用,小编还分享了:《“先进金属成形技术”的应用现状和发展趋势》

图 1-7 所示为德国某公司采用内高压技术生产的汽车用轻体件。

图 1-7 汽车用轻体件

采用内高压技术国外已经生产出了多种排气歧管,如图 1-8。其中枝杈类管件如 T 型三通管和 Y 型三通管在排气系统中运用的比较多。

图 1-8 排气系统的内高压成形件

(Schafer 公司提供)

汽车排气歧管3D示意图

目前国内外生产排气岐管的方法主要有整体铸造成形、冲压组焊成形、内高压成形出枝杈管然后跟管件连接成形。各种工艺成形的排气管件如图 1-9。

图1-9 各种工艺生产的排气歧管

兴迪源机械研发生产的汽车排气歧管(一出二)实物图

采用整体铸造工艺制造的排气歧管壁厚大、质量大。

采用内高压技术成形的排气管件与铸件相比,其优点为:

①质量减轻 30%-40%;

②寿命提高 2-3 倍;

③研制周期缩短 60%。

采用内高压技术成形的排气管件与传统的冲压焊接成形件相比,其优点为:

①减少制造工序;

②焊接量小,产品可靠性好;

③焊缝减少,内表面光滑,排气阻力小;

④成本可降低 20%左右。

枝杈类管件内高压成形技术的国内外现状

枝杈管件的研究早在 20 世纪 60 年代就已经开展了,那时液压胀管技术已用于生产三通管,但零件精度不高,成形压力小于 30MPa。进入 20 世纪 90年代以来,由于液压伺服控制系统和高压源等问题的解决,对内高压成形技术的研究进入了新的阶段。

同时由于计算机技术的快速发展,大量的商业软件如LS-DYNA、PAM-STAMP、DYNAFORM 被用来对成形过程进行数值模拟研究并对实验进行初步的预测和指导,这大大降低了成本,缩短了研发周期。

早期对枝杈管件内高压成形的研究主要集中在直三通管,后来陆续扩展到十字接头、斜三通管。十字型四通管属于对称类零件,T 型三通管和 Y 型三通管属于非对称零件,其中 Y 型三通管成形难度最大。

十字型四通管的现状

十字型四通管是完全对称的零件,成形的难度比 T 型三通管和 Y 型三通管都要低,对它开展的研究也比较少。爱尔兰都柏林大学的 B.J.Mac Donald 等人通过模拟研究了有无补料两种加载条件、摩擦系数、管坯厚度对枝管高度、应力分布、壁厚分布的影响。

他们还用性能与铅接近的固体压力介质进行了模拟,模拟结果表明,采用固体介质,成形零件的枝管高度更大,枝管顶部减薄更小,零件应力更小。通过对模具的应力状态和变形进行分析,结果表明选择合适的圆角半径对此类模具设计相当重要。爱尔兰的 P.Ray, B.J.MacDonald 对退火的铜管内高压成形十字型四通管进行了实验和数值模拟的研究, 并通过实验成形出了十字型四通管,如图 1-13。

实验和数值模拟的结果在壁厚分布、枝管高度上吻合的比较好。他们还研究了初始管材长度、模具圆角半径、摩擦、加载路径对成形的影响,并指出对于十字型四通管成形时十字交叉处容易产生起皱和破裂的缺陷。

国内北京科技大学的杨海波等人对异径四通管的液压成形工艺过程进行了模拟分析。

首先应用相似理论推导胀形过程工艺参数的量纲为一方程,然后采用正交试验方法建立了模拟方案。利用非线性有限元软件 MARC/AutoForge 对成形过程进行了大量的模拟,并分析了内压、摩擦系数、冲头运动速、模具圆角半径对零件各处壁厚分布的影响,给出了零件成形的最佳工艺参数。

T型三通管的现状

国外对 T 型三通管的研究开展的比较早。早在 20 世纪 40 年代,美国的J.E.Grey 等人就对无缝铜管成形 T 型三通管进行了研究,他们首次使用内压和轴向力共同作用的方法来成形。60 年代,Ogura、Ueda 等人对低碳钢、中碳钢管材内高压成形 T 型三通管进行了实验研究,并成形出了形状各异、枝管数目不同的各种零件。

70 年代,Limb 等人通过实验研究了 T 型三通管内高压成形过程中摩擦的影响,指出了润滑对枝管高度和枝管顶部的影响。同时他们还以油为压力介质,分别对铜、铝、低碳钢的管材内高压成形 T 型三通管进行了实验研究,根据获得的枝管高度对润滑剂、材料性能进行了评价。

近些年来,德国的 Paderborn 大学和美国的俄亥俄州立大学在内高压成形T 型三通管上做了大量的研究。

德国 Paderborn 大学的 F.Volerstern 等人总结了 T 型三通管内高压成形的各工艺参数估算公式。具体给出了合模力、轴向进给力、反推冲头力、整形压力的估算公式;同时还给出了估算成形中破裂和起皱临界压力的计算公式,给出了颈缩的应变判据和枝管的最大胀形高度。而且他们还用矩形管坯内高压成形 T 型三通管进行了研究,指出了由于内外圆角半径过小和摩擦的原因阻碍了金属的流动,使底部增厚枝管顶部减薄;他们指出可以通过局部热处理的方式来对管坯进行处理,使成形时有利于金属的流动。

德国 Paderborn 大学的 F.dohmann 等人经过研究后指出:由于摩擦的影响,在成形过程中轴向力总会有所损失。在 T 型三通管内高压成形补料的过程中,当水平冲头的轴向推力超过一个临界水平,压缩失稳就会在管坯不规则的压缩变形处产生。他们给出了一个实例来说明补料段管长对可获得的枝管高度的影响,如图 1-10。经过理论的推导计算,得到了出现失稳状态的判据。

图 1-10 补料段长度对可获得枝管高度的影响

美国俄亥俄州立大学的 M. Ahmetoglu 等人对低碳钢焊接管材内高压成形 T 型三通管进行了模拟和实验研究。模拟和实验结果都表明:枝管高度过高将使枝管顶部减薄严重而出现破裂。他们还研究了焊缝位置的不同对成形的影响, 研究结果表明不同的焊缝位置对成形影响较小,三种不同的焊缝位置如图 1-11。他们还研究了内高压成形中摩擦的摩擦问题,研究结果表明:在压力不高时,摩擦力满足库仑定律;在接触压力接近管坯金属流动应力时,需要引入纯剪应力模型。

图 1-11 焊缝位置不同的零件(低碳钢)

Muammer Koc 等人指出对于 T 型三通管内高压成形时,为了使枝杈管的高度更高,需要引入反推冲头,并给出了反推冲头力的计算公式。运用该公式对材料为 SS409,壁厚为 1.65mm 的 T 型三通管反推冲头力进行了计算,计算的结果和数值模拟值很接近。

除了德国和美国外,国外其它国家也对 T 型三通管展开了一些研究。

在日本,H.Mizukoshi,H.Okada 等人研究了材料的延伸率、n 值及补料量对铝合金 T 型三通管枝管高度的影响,给出了零件成形后的壁厚分布和零件表面的应变分布。韩国对 T 型三通管展开了数值模拟方面的研究,他们提出了一种新的有限元方法来预测成形过程中可能出现的缺陷,并把该方法运用到其它内高压成形件中。

法国和意大利对T型三通管研究主要集中在数值模拟方面。法国Franche-Comte大学O.Ghouti、M.baida等人提出了一套算法,这套算法可以为后继的模拟过程提供优化的加载路径。

意大利Palermo大学的N. Alberti,L. Fratini对材料是AISI1015钢,壁厚为1mm的T型三通管进行了有无反推冲头的数值模拟研究。研究结果表明采用反推冲头后三通管减薄更小,壁厚更均匀。

爱尔兰的学者对铜管内高压成形 T 型三通管进行了实验和数值模拟的研究,并通过实验成形出了 T 型三通管,如图 1-12。实验和数值模拟的结果在壁厚分布、枝管高度上吻合的比较好。通过大量的数值模拟,结果表明枝管部分要得到比较好的壁厚分布必须要有合适的管坯长度、模具圆角半径和润滑条件。通过实验,结果表明压力相对于轴向补料增加的过快会在成形过程中产生破裂的缺陷;轴向补料相对于压力增加的过快则会产生起皱的缺陷。

图 1-12 铜T 型三通管

在国内,我国学者对 T 型三通管成形进行了大量的研究。以前由于存在压力控制和密封的难题成形 T 型三通管主要是以聚氨酯为传力介质。随着压力控制和密封问题的解决,近些年来运用液体作为传力介质的研究越来越多。国内学者进行的研究主要有冲头力、反推冲头力和胀形力的计算,三通管的模具结构和管坯内液压力对成形的影响,液压成形中的密封等问题。

上海交通大学的洪慎章等分析了T型三通管液压挤胀成形工艺的三个变形阶段,介绍了液压挤胀成形模具结构,分析了造成制件缺陷的主要原因。他们还给出了直三通管成形中零件应力、胀形压力、冲头力及反推冲头力的计算公式。

燕山大学的刘庆国等人采用主应力法推导了T型三通管液压挤胀力计算公式,并运用该公式进行了实例计算,所得结果与实测值吻合较好,能够用于工程上的估算。

中国船舶重工集团洛阳船舶材料研究所对T型三通管液压胀形的研究比较多。主要介绍了液压胀形三通管件的特性,探讨了工艺参数设计、胀形机工作性能调节、模具设计加工、设备性能保养等因素对T型三通管质量的影响,而且指出使用二硫化钼作润滑剂最好。同时还研究了T型三通管液压胀形过程中管端密封方法,给出了三种密封方式。

西安重型机械研究所为洛阳船舶材料研究所设计了专用的液压胀形机,以生产用于海军潜水艇动力装置的Φ325*4的T型三通管。但该胀形机在实际中的

应用效果却不理想,在生产厚壁碳钢管件时,成品率仅接近62%。经过改进胀形力控制系统后,成品率和产品质量都得到了较大的提高。

华中科技大学的夏巨谌等人对T型管的内高压成形做了比较多的数值模拟研究,他们根据T型三通管成形双重非线性的特点,建立了动力分析有限元方程,开发了HP715/50工作站上运行的程序软件SFMT。利用该软件,分析了T 型三通管的成形过程、应力应变及壁厚变化分布、成形力的大小及相互匹配关系对成形的影响,有限元分析结果和实验研究结果吻合较好。他们还提出并采用“应变样条”法建立了挤压力、胀形力、反推冲头力间的数学表达式,并 运用自己开发的软件模拟分析和计算了这3个力的大小及相互匹配关系对成形的影响。

上海交通大学的杨兵等人以304不锈钢为材料,运用数值模拟研究了T型三通管内高压成形时r值、n值、摩擦系数和加载路径对成形的影响,并对某一个模拟结果进行了实验验证。

Y型三通管的现状

目前国外对Y型三通管的研究才刚刚起步,大部分是通过数值模拟手段来研究然后通过实验验证。国外有学者通过数值模拟给出了一些工艺参数对成形的影响,指出了压力过低会使轴向起皱如图1-13。

图1-13 压力对成形的影响

美国俄亥俄州立大学的学者对 Y 型三通管内高压成形进行了深入的研究。他们讨论了如何对内高压成形 Y 型三通管的工艺参数进行估算,这些参数包括成形压力、轴向补料量、原始管坯长度,给出了一些计算公式。然后通过 FEA 模拟对估算的工艺参数进行优化,确定了合适的加载路径,用外径为 50.5mm, 壁厚为 1.5mm 的管坯进行了实验,并在德国 Aalen 的 SPS 研究中心成形出了枝杈夹角为 60°的 Y 型三通管,如图 1-14。成形零件的壁厚分布和模拟得到的壁厚分布吻合比较好,如图 1-15。通过实验,还研究了在没有反推冲头作用时管坯长度对枝管高度的影响,结果表明在轴向进给量相同的情况下,管坯长度越小,胀起的枝杈高度越大。

图 1-14 SS304 不锈钢斜三通管

图 1-15 模拟和实验的壁厚分布结果对比

摘自《Y 型三通管内高压成形工艺优化及实验研究》

作者:杨华(哈尔滨工业大学)

最新资讯

-

狭路相逢,比亚迪座驾前移车怎样出奇

2025-10-21 14:25

-

一汽项目落户连云港,投资38.6亿!

2025-10-21 08:20

-

「赋能进步•共话工业高质量发展」壳

2025-10-20 10:26

-

金杯品牌日即将启幕 4.0质慧工厂全面

2025-10-18 15:30

-

奇瑞汽车,成立新公司!

2025-10-18 08:59