高强板自由折弯缺陷原因分析及解决措施

2018-06-05 23:37:57· 来源:王肖英, 刘莉 钣金与制作

随着整车轻量化和碰撞安全性的提高,高强度钢板在汽车行业中的应用逐渐增多。目前,高强板折弯件主要应用于汽车底盘中的结构件。钣金折弯有两种方法:一种是冲压折弯,这种折弯方法需要折弯模具与板料完全贴合,且与钣金件一一对应,模具

随着整车轻量化和碰撞安全性的提高,高强度钢板在汽车行业中的应用逐渐增多。目前,高强板折弯件主要应用于汽车底盘中的结构件。钣金折弯有两种方法:一种是冲压折弯,这种折弯方法需要折弯模具与板料完全贴合,且与钣金件一一对应,模具开发成本较高,适用于结构较复杂的钣金件;另一种是折弯机折弯,该方法折弯模具无需与钣金件一一对应,通过调整折弯工艺和折弯机行程,可实现折弯模具柔性化生产,满足不同折弯件需要,模具开发成本较低,适用于结构简单的钣金件。

高强钢在折弯机上用自由折弯方式进行折弯时,由于板料性能、设备状态、折弯工艺参数等因素产生各种各样的缺陷,从而降低生产效率,造成经济上的损失。本文针对高强钢在自由折弯形式下的主要缺陷类型进行了分析,并提出了相应的改进措施和对策。

折弯开裂

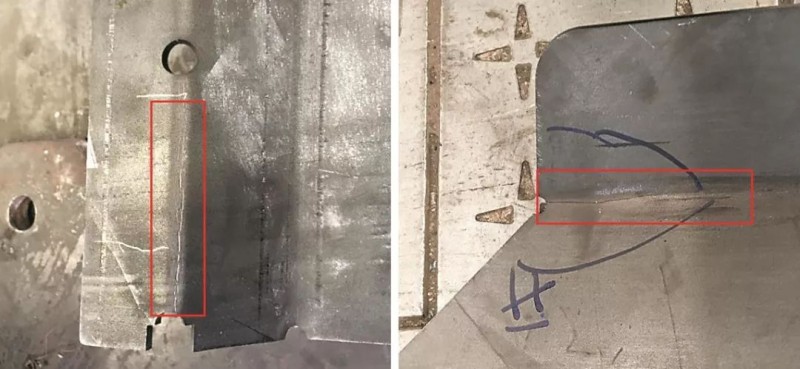

当折弯内R角小到一定数值后,板料外侧纵向材料可能因变形过大而使折弯件R角处出现开裂或者微裂纹,如图1所示。在高强钢材质折弯件试制初期,折弯开裂缺陷频繁出现,不仅造成了板材的浪费,也影响了项目的正常推进。造成高强钢折弯件开裂的因素主要有以下几个方面。

图1 高强钢折弯件折弯R角处开裂

弯曲半径

防止外层纤维拉裂的极限弯曲半径称为最小弯曲半径。最小弯曲半径与材料的力学性能、板料的纤维方向、板料的表面质量和侧边质量及板料的厚度等有关系。一般情况下,随着材料强度的升高,塑性会有所下降,材料可采用的最小弯曲半径就会越大。

此外,冷轧板一般具有各向异性,顺着纤维方向的塑性指标大于垂直于纤维方向的指标,因此折弯线与板料纤维方向垂直时,最小弯曲半径较小。为避免折弯开裂或者产生微裂纹,需要提前预知板料的最小弯曲半径,如防护钢BP500(屈服强度不小于1250MPa)弯曲半径不小于4倍的料厚,且折弯线必须垂直于板料纤维方向。为避免折弯件因折弯半径过小导致开裂,在数模审查阶段需要重点关注折弯半径与材料最小弯曲半径的关系以及折弯线与板料纤维方向的关系。

折弯线定位方式

在折弯过程中,需要对折弯线进行定位以保障折弯件的精度。传统手工线的定位方式主要有手工或者激光划线定位法、工艺缺口定位法和机床挡块定位法。

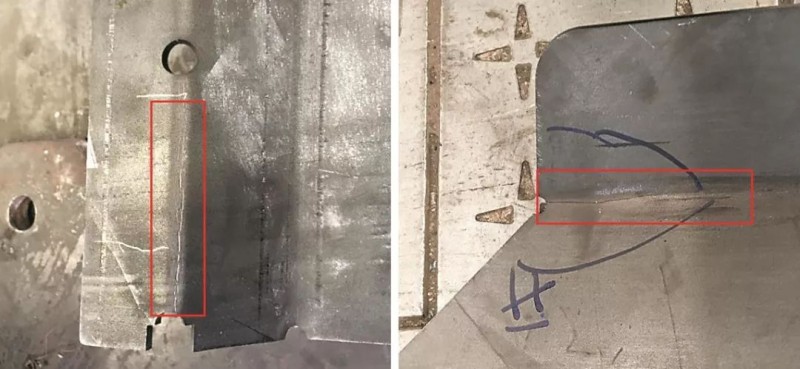

图2 高强板折弯件工艺缺口处开裂

在对BP500板材进行折弯试制过程中,采用工艺缺口定位法时,折弯件在定位缺口处出现了开裂现象,如图2所示。对板料进行缺口处理后,原本光顺的料边形状出现急剧变化,缺口处应力集中,对板料进行折弯时,缺口处材料的应力值将率先达到强度极限,产生开裂现象。这也说明,BP500板材采用折弯工艺时对材料表面质量和侧边质量有较高的要求,表面不得有裂纹、划伤或者侧边有毛刺、缺口等缺陷。因此,BP500板材不能采用工艺缺口定位方式进行折弯定位,应优先采用板料无损伤的机床挡块定位方式进行折弯。

折弯回弹

当折弯件从模具中取出时,发生了弯曲角和弯曲半径与模具不一致的现象,称为弯曲回弹。影响折弯件回弹的主要因素有:材料的力学性能、相对弯曲半径r/t、弯曲方式、弯曲中心角及折弯件形状等。回弹角的大小,与材料的屈服强度、硬化指数成正比,与弹性模量成反比。防护钢BP500屈服强度不小于1250MPa,故其回弹趋势较普板大得多。

提高折弯件精度的主要方法有改变折弯件局部结构、选用屈服强度小而弹性模量大的材料、用校正弯曲代替自由弯曲及模具补偿法等。由于折弯件造型限制,不能在折弯处增加加强筋,BP500板材折弯回弹主要采用模具补偿法进行改善。

表1为试验所得的BP500板材在折弯半径为20mm,弯曲中心角分别为90°、120°和135°时的折弯回弹角度。从表中可以看出,弯曲中心角越大,回弹量越大。在进行折弯模具设计时,将BP500板材弯曲中心角为90°时的回弹角14°补偿在折弯模具中,对模具进行负角设计,从而对BP500板材的折弯回弹进行优化,提高折弯件精度,回弹补偿前后折弯下模结构如图3所示。

表1 BP500板材折弯回弹角与弯曲中心角的关系

图3 折弯下模示意图

折弯件型面翘曲

部分折弯件由于造型要求,在折弯线附近有尺寸较大的孔,如图4(a)所示。在孔落料完成后进行折弯,折弯件靠近孔位置的型面翘曲,影响其他零部件安装。对孔落料方式进行调整,大孔局部冲出,保留部分连接带,如图4(b)所示,折弯完成后再将孔的剩余部分加工出来,此方法可以显著改善型面翘曲问题,提高折弯件型面平面度,保证了零部件的安装。

图4 折弯件大孔落料方式

折弯件左右两端折弯角度不一致

在对BP500材质折弯件折弯过程中发现,部分折弯线较长的折弯件存在左右两端折弯角度不一致的现象。导致折弯件左右两端折弯角度不一致的原因有:⑴折弯机滑块到达折弯终点位置时与工作台平面的平行度超出公差;⑵上模的安装面与工作底面的平行度超出公差;⑶折弯下模的V形槽与安装底面的平行度超出公差;⑷被折板料的厚度左右端不一致等。

将折弯下模旋转180°即左右端掉头折弯时,折弯件左右两端角度差仍存在,且大小值进行了左右调换,推测折弯上模与折弯下模闭合时左右端接触位置不同。经过进一步排查发现折弯上模工作底面圆弧大小不一致,导致折弯上模安装底面与工作底面的平行度超差,从而导致折弯角度左右不一致。通过将折弯上模工作底面圆弧再加工,平面度达到0.05mm/m,折弯件左右端折弯角度不一致问题得到解决。

结束语

综上所述,在对高强板进行自由折弯时,需要首先试验获得其最小弯曲半径和回弹趋势,在此基础上保证折弯机精度、模具精度和板料厚度的一致性,再对折弯机自由折弯工艺进行优化和调整,如定位方式的优化等,就可有效减少高强板折弯件缺陷,提高产品合格率。

作者简介

王肖英,工艺主管,工程师,主要从事钣金件工艺设计、模检具图纸审查及模具现场调试等工作。

——来源《钣金与制作》2018年第5期

高强钢在折弯机上用自由折弯方式进行折弯时,由于板料性能、设备状态、折弯工艺参数等因素产生各种各样的缺陷,从而降低生产效率,造成经济上的损失。本文针对高强钢在自由折弯形式下的主要缺陷类型进行了分析,并提出了相应的改进措施和对策。

折弯开裂

当折弯内R角小到一定数值后,板料外侧纵向材料可能因变形过大而使折弯件R角处出现开裂或者微裂纹,如图1所示。在高强钢材质折弯件试制初期,折弯开裂缺陷频繁出现,不仅造成了板材的浪费,也影响了项目的正常推进。造成高强钢折弯件开裂的因素主要有以下几个方面。

图1 高强钢折弯件折弯R角处开裂

弯曲半径

防止外层纤维拉裂的极限弯曲半径称为最小弯曲半径。最小弯曲半径与材料的力学性能、板料的纤维方向、板料的表面质量和侧边质量及板料的厚度等有关系。一般情况下,随着材料强度的升高,塑性会有所下降,材料可采用的最小弯曲半径就会越大。

此外,冷轧板一般具有各向异性,顺着纤维方向的塑性指标大于垂直于纤维方向的指标,因此折弯线与板料纤维方向垂直时,最小弯曲半径较小。为避免折弯开裂或者产生微裂纹,需要提前预知板料的最小弯曲半径,如防护钢BP500(屈服强度不小于1250MPa)弯曲半径不小于4倍的料厚,且折弯线必须垂直于板料纤维方向。为避免折弯件因折弯半径过小导致开裂,在数模审查阶段需要重点关注折弯半径与材料最小弯曲半径的关系以及折弯线与板料纤维方向的关系。

折弯线定位方式

在折弯过程中,需要对折弯线进行定位以保障折弯件的精度。传统手工线的定位方式主要有手工或者激光划线定位法、工艺缺口定位法和机床挡块定位法。

图2 高强板折弯件工艺缺口处开裂

在对BP500板材进行折弯试制过程中,采用工艺缺口定位法时,折弯件在定位缺口处出现了开裂现象,如图2所示。对板料进行缺口处理后,原本光顺的料边形状出现急剧变化,缺口处应力集中,对板料进行折弯时,缺口处材料的应力值将率先达到强度极限,产生开裂现象。这也说明,BP500板材采用折弯工艺时对材料表面质量和侧边质量有较高的要求,表面不得有裂纹、划伤或者侧边有毛刺、缺口等缺陷。因此,BP500板材不能采用工艺缺口定位方式进行折弯定位,应优先采用板料无损伤的机床挡块定位方式进行折弯。

折弯回弹

当折弯件从模具中取出时,发生了弯曲角和弯曲半径与模具不一致的现象,称为弯曲回弹。影响折弯件回弹的主要因素有:材料的力学性能、相对弯曲半径r/t、弯曲方式、弯曲中心角及折弯件形状等。回弹角的大小,与材料的屈服强度、硬化指数成正比,与弹性模量成反比。防护钢BP500屈服强度不小于1250MPa,故其回弹趋势较普板大得多。

提高折弯件精度的主要方法有改变折弯件局部结构、选用屈服强度小而弹性模量大的材料、用校正弯曲代替自由弯曲及模具补偿法等。由于折弯件造型限制,不能在折弯处增加加强筋,BP500板材折弯回弹主要采用模具补偿法进行改善。

表1为试验所得的BP500板材在折弯半径为20mm,弯曲中心角分别为90°、120°和135°时的折弯回弹角度。从表中可以看出,弯曲中心角越大,回弹量越大。在进行折弯模具设计时,将BP500板材弯曲中心角为90°时的回弹角14°补偿在折弯模具中,对模具进行负角设计,从而对BP500板材的折弯回弹进行优化,提高折弯件精度,回弹补偿前后折弯下模结构如图3所示。

表1 BP500板材折弯回弹角与弯曲中心角的关系

图3 折弯下模示意图

折弯件型面翘曲

部分折弯件由于造型要求,在折弯线附近有尺寸较大的孔,如图4(a)所示。在孔落料完成后进行折弯,折弯件靠近孔位置的型面翘曲,影响其他零部件安装。对孔落料方式进行调整,大孔局部冲出,保留部分连接带,如图4(b)所示,折弯完成后再将孔的剩余部分加工出来,此方法可以显著改善型面翘曲问题,提高折弯件型面平面度,保证了零部件的安装。

图4 折弯件大孔落料方式

折弯件左右两端折弯角度不一致

在对BP500材质折弯件折弯过程中发现,部分折弯线较长的折弯件存在左右两端折弯角度不一致的现象。导致折弯件左右两端折弯角度不一致的原因有:⑴折弯机滑块到达折弯终点位置时与工作台平面的平行度超出公差;⑵上模的安装面与工作底面的平行度超出公差;⑶折弯下模的V形槽与安装底面的平行度超出公差;⑷被折板料的厚度左右端不一致等。

将折弯下模旋转180°即左右端掉头折弯时,折弯件左右两端角度差仍存在,且大小值进行了左右调换,推测折弯上模与折弯下模闭合时左右端接触位置不同。经过进一步排查发现折弯上模工作底面圆弧大小不一致,导致折弯上模安装底面与工作底面的平行度超差,从而导致折弯角度左右不一致。通过将折弯上模工作底面圆弧再加工,平面度达到0.05mm/m,折弯件左右端折弯角度不一致问题得到解决。

结束语

综上所述,在对高强板进行自由折弯时,需要首先试验获得其最小弯曲半径和回弹趋势,在此基础上保证折弯机精度、模具精度和板料厚度的一致性,再对折弯机自由折弯工艺进行优化和调整,如定位方式的优化等,就可有效减少高强板折弯件缺陷,提高产品合格率。

作者简介

王肖英,工艺主管,工程师,主要从事钣金件工艺设计、模检具图纸审查及模具现场调试等工作。

——来源《钣金与制作》2018年第5期

举报 0

收藏 0

分享 102

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33