Abaqus刚性分析在乘用车保险杠轻量化上的应用

2018-05-07 09:58:25· 来源:CAE集中营

轻量化技术有助于节能减排、提高发动机效率、降低尾气排放、降低油耗、降低整车成本,是各车企对零部件供应商的迫切要求。

轻量化技术有助于节能减排、提高发动机效率、降低尾气排放、降低油耗、降低整车成本,是各车企对零部件供应商的迫切要求。

本文来自:达索系统SIMULIA用户大会优秀论文

摘要:为降低保险杠产品重量,基于ABAQUS建立轻量化结构保险杠产品的刚性实验模型,验证轻量化乘用车保险杠产品的刚性实验性能,从而为进一步优化产品重量,改善产品结构提供参考指标。

关键词:ABAQUS、刚性分析、保险杠、轻量化

近期,随着雾霾等空气环境污染的加剧,我国汽车工业的发展面临着环保问题的巨大压力,而轻量化技术有助于节能减排、提高发动机效率、降低尾气排放、降低油耗、降低整车成本,是各车企对零部件供应商的迫切要求。今天的乘用车保险杠,是由PP(聚丙烯)材料注射成型,再经涂装、装配等工序生产完成的塑料蒙皮制品,其壁厚决定了产品的重量。传统保险杠蒙皮壁厚一般为3mm左右,总重量在8kg左右。进入21世纪,日本汽车制造商为降低整车重量和成本,率先研究塑料保险杠薄壁化技术,经过多年努力,平均壁厚降低至2.5mm以下,较传统设计的保险杠蒙皮减重16%,成果斐然。总体来说,薄壁化保险杠较传统保险杠有以下优势:

(1)重量轻;

(2)成型生产节拍降低,从而降低生产成本;

(3)壁厚方向收缩率较小。

但到现在为止,国内尚未普及这种技术,这是因为存在以下风险和难度:保险杠不仅仅起到装饰作用,它也是吸收和缓和外界冲击力、保护车身及行人安全的保护装置。国家标准和各主机厂对保险杠的刚性、回弹性能、低速碰撞性能、行人保护、震动性能、模态等指标都有严格的标准。其中,刚性是非常重要的力学标准。如何在降低壁厚和产品重量的同时,保证刚性指标在标准允许的范围内?本文探讨基于ABAQUS软件,建立轻量化结构的保险杠产品刚性实验仿真模型,验证轻量化保险杠的刚性实验性能,从而为进一步优化产品重量,为改善产品结构提供参考指标。

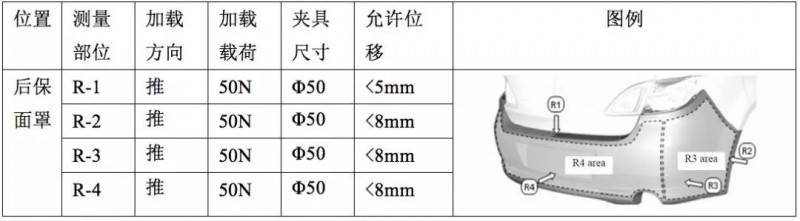

不同的车企,对保险杠表面刚性的要求不尽相同。以某车企对保险杠表面刚性为例,要求如下:

表1 某车企对后保险杠产品表面刚性的标准要求

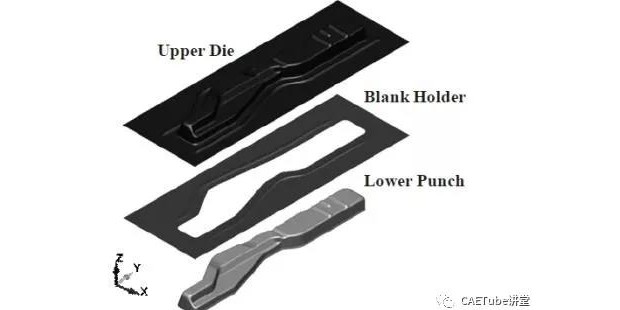

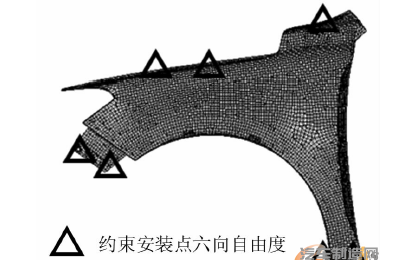

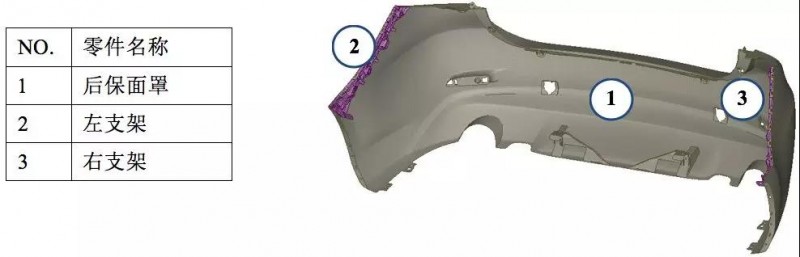

计算模型包括后保险杠面罩本体、两侧侧翼支架。整个模型总成包含壳单元网格99726个,平均网格尺寸4mm。

图1 计算模型

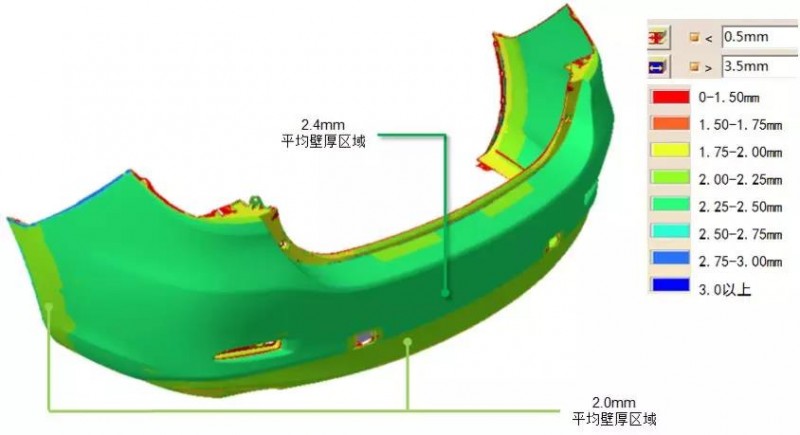

保险杠模型的壁厚,可在ABAQUS软件中,分别设置不同的集合定义不同区域的壁厚。以下为本次验证的轻量化壁厚设置方案,不同的受力位置,设置为不同的壁厚,以求降低保险杠的总体重量:

图2 某产品轻量化保险杠壁厚分布图

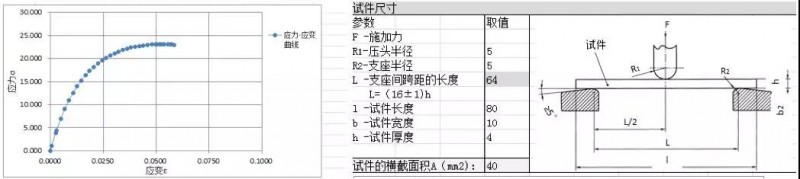

保险杠面罩采用PP材质,密度1.09E-09 t/mm3,泊松比:0.35,弯曲弹性模量1640MPa;左/右侧支架采用POM 材质,密度1.40-09 t/mm3,泊松比:0.39,弯曲弹性模量2773 MPa。材料应力-应变曲线采用三点弯曲试验机应力-应变曲线:

图3 PP材料三点弯曲实验数据

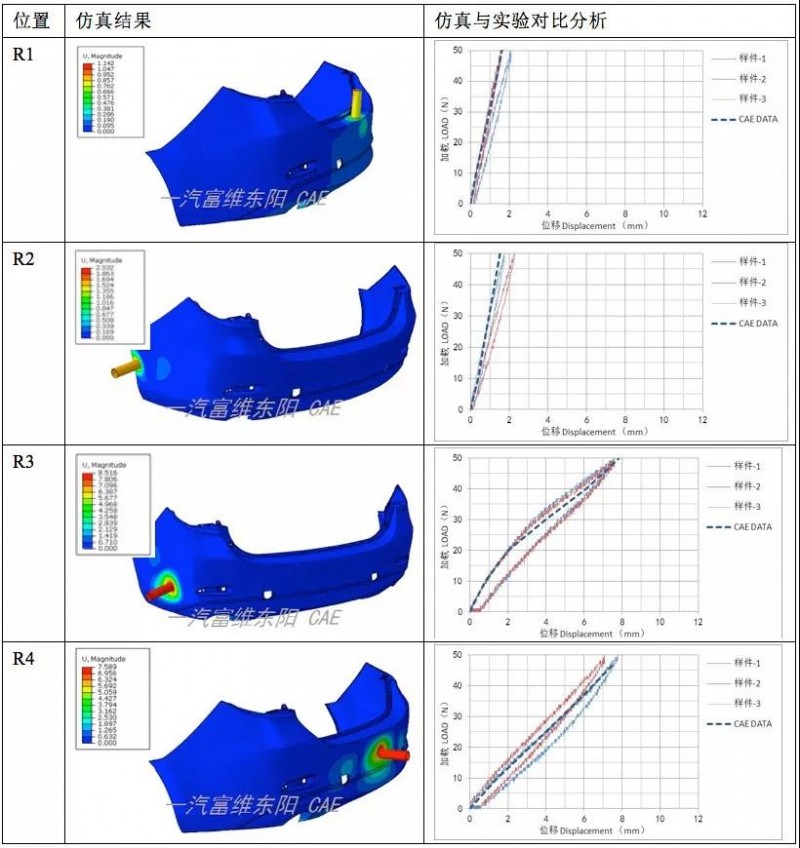

刚性仿真采用Standard求解器,进行模拟接触分析。要注意的是,实验位置需要通过三坐标测量仪和仿真位置进行校准。

图4 仿真结果与实验结果进行的对比

根据刚性实验和仿真的结果可以看出,如图2所示的轻量化壁厚设置方案,可以满足刚性实验标准。但是,保险杠产品需要满足的标准不只是刚性实验,还包括回弹性能、低速碰撞性能、行人保护、震动、模态等指标的要求,因此需要进行多个种类的实验和仿真。我们可以利用实验数据对CAE分析结果进行校核,反过来又不断提升了CAE分析的准确性,逐步建立起结构设计-CAE仿真-实验验证-改善的良性循环,降低验证时间与成本,提升研发能力。

最新资讯

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37