现代汽车为什么要搞全铝车身?目前发展到哪个阶段了?

2018-01-15 17:59:00· 来源:锻压世界

全铝车身(AFS Aluminum Frame System)概念是奥迪第一个提出并在1993年第一个应用在A8上的。至今为止,全铝车身技术已经十分成熟,AFS也已经成为高端车及跑车车体结构的标配。

全铝车身(AFS Aluminum frame System)概念是奥迪第一个提出并在1993年第一个应用在A8上的。至今为止,全铝车身技术已经十分成熟,AFS也已经成为高端车及跑车车体结构的标配。

尽管在国内铝合金车体零件才刚刚兴起,但欧洲在这方面已经走在亚洲和美洲汽车厂商的前列,积累了丰富的经验。

为什么要搞全铝车身?

随着世界能源价格上涨与短缺,以及对环保的关注与要求日益严格,各国政府与组织为减少汽车尾气排放对环境的影响,出台种种政策、法规、标准与条例。研究表明,乘用车城市标准道路行驶,油耗85%左右为其自身质量所消耗;整车质量降低10%,可节油6%~8%;汽车质量每减车100kg,可减少油耗0.3L/100km~0.6L/100km,温室气体排放降低约5g/km。

而轻量化途径不外乎两条:改变设计,更换材料。

谈到更换材料,目前汽车轻量化主要措施是采用高强度钢和轻质材料。高强度钢存在成形困难的问题,碳纤维因为高昂的价格无法普及,而铝合金材料因其优异的可塑性、耐腐蚀性、高强度和高韧性等特点已成为轻量化车身最为理想材料。

与钢材相比,铝合金材料由于导热性较强,屈服强度较低,在车身的制造过程中,需要大量使用新型连接技术来代替传统焊接工艺,因此,铝合金车身连接的科学规划和合理运用,就成为了车身质量控制的关键。

现在看来,改变设计的潜力不是没有,但甚少,最有潜力的是更换材料,采用密度比钢与铸铁密度小的材料,如铝、镁、复合材料等,但当前性价比最高的是铝,所以当前都在以铝代钢上下功夫,当然也在研发以镁代钢与代铝,但不是主流。

如,以铝合金取代低碳钢制造车身钣金件可使质量减轻50%;用11b(磅)挤压铝合金型材可取代21bs.钢,可节约11.7L原油;铝合金车身结构的强度在钢结构的相等或更高时,吸收撞击能的能力比钢结构的大1倍余,因而安全性大为提高。

据国外相关研究表示,2020年乘用车(轿车、多用途汽车MPV、多用途跑车SUV)发动机罩盖铝化率可大于70%,其他覆盖件铝化率也会有较大提高,预计2020年欧盟、北美、日本汽车车身铝合金薄板需求量可达1000kt。

据预测2025年北美生产新型客货两用车有75%将使用铝车身。而乘用小车车身结构的全铝轻量化有两条路线:一为将钢结构一次全部变为铝结构;二为将钢结构先变为混合材料结构,再变为全铝结构。

奥迪R8采用全铝车身,整个车体成分里,70%是铝合金、13%是增强碳纤维(CFRP)。

R8车身高性能复合材料被称为 Audi Space frame(AFS),其总重量只有 210 公斤,不到钢铁车架的一半重,但是强度和抗冲击性能都十分出色。

特斯拉Model S 97%车身为轻质铝合金打造

一卷铝材的费用是3万美元,打造全车需要50-60种不同的铝卷材,全铝合金车身的重量仅为190kg。

捷豹XFL,铝合金应用比例达75%,独家采用RC5754高强度铝合金

由世界顶级铝材供应商诺贝丽斯定制化供应,应用于加强件;而AC300 T61 等高强度铝合金,则应用于碰撞结构中。

蔚来ES8车型采用了全铝车身结构

96.4%铝材使用率

该车成为世界量产车中全铝车身铝材含量最高的车型,包括车身最关键的传力路径和承载部位均使用高性能铝材。

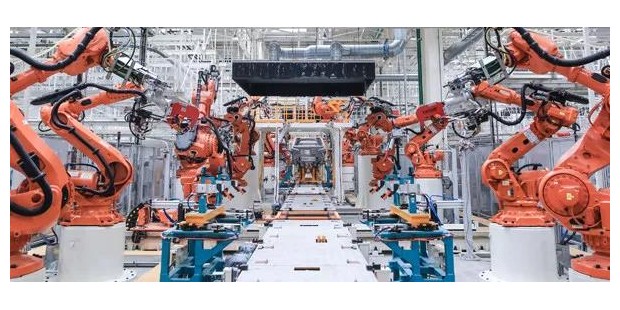

走进蔚来全铝车身,全铝车身则采用铆接技术,车身连接处不会产生热变形,无飞溅产生,没有高温,且铆接机器人工作时的噪音也要明显小于焊接机器人,因此车间内噪音很小。

全铝车身在线检测

蔚来合肥厂全铝车身生产线已生产近百台ES8白车身用于测试

蔚来南京整车试制线

尽管在国内铝合金车体零件才刚刚兴起,但欧洲在这方面已经走在亚洲和美洲汽车厂商的前列,积累了丰富的经验。

为什么要搞全铝车身?

随着世界能源价格上涨与短缺,以及对环保的关注与要求日益严格,各国政府与组织为减少汽车尾气排放对环境的影响,出台种种政策、法规、标准与条例。研究表明,乘用车城市标准道路行驶,油耗85%左右为其自身质量所消耗;整车质量降低10%,可节油6%~8%;汽车质量每减车100kg,可减少油耗0.3L/100km~0.6L/100km,温室气体排放降低约5g/km。

而轻量化途径不外乎两条:改变设计,更换材料。

谈到更换材料,目前汽车轻量化主要措施是采用高强度钢和轻质材料。高强度钢存在成形困难的问题,碳纤维因为高昂的价格无法普及,而铝合金材料因其优异的可塑性、耐腐蚀性、高强度和高韧性等特点已成为轻量化车身最为理想材料。

与钢材相比,铝合金材料由于导热性较强,屈服强度较低,在车身的制造过程中,需要大量使用新型连接技术来代替传统焊接工艺,因此,铝合金车身连接的科学规划和合理运用,就成为了车身质量控制的关键。

现在看来,改变设计的潜力不是没有,但甚少,最有潜力的是更换材料,采用密度比钢与铸铁密度小的材料,如铝、镁、复合材料等,但当前性价比最高的是铝,所以当前都在以铝代钢上下功夫,当然也在研发以镁代钢与代铝,但不是主流。

如,以铝合金取代低碳钢制造车身钣金件可使质量减轻50%;用11b(磅)挤压铝合金型材可取代21bs.钢,可节约11.7L原油;铝合金车身结构的强度在钢结构的相等或更高时,吸收撞击能的能力比钢结构的大1倍余,因而安全性大为提高。

据国外相关研究表示,2020年乘用车(轿车、多用途汽车MPV、多用途跑车SUV)发动机罩盖铝化率可大于70%,其他覆盖件铝化率也会有较大提高,预计2020年欧盟、北美、日本汽车车身铝合金薄板需求量可达1000kt。

据预测2025年北美生产新型客货两用车有75%将使用铝车身。而乘用小车车身结构的全铝轻量化有两条路线:一为将钢结构一次全部变为铝结构;二为将钢结构先变为混合材料结构,再变为全铝结构。

奥迪R8采用全铝车身,整个车体成分里,70%是铝合金、13%是增强碳纤维(CFRP)。

R8车身高性能复合材料被称为 Audi Space frame(AFS),其总重量只有 210 公斤,不到钢铁车架的一半重,但是强度和抗冲击性能都十分出色。

特斯拉Model S 97%车身为轻质铝合金打造

一卷铝材的费用是3万美元,打造全车需要50-60种不同的铝卷材,全铝合金车身的重量仅为190kg。

捷豹XFL,铝合金应用比例达75%,独家采用RC5754高强度铝合金

由世界顶级铝材供应商诺贝丽斯定制化供应,应用于加强件;而AC300 T61 等高强度铝合金,则应用于碰撞结构中。

蔚来ES8车型采用了全铝车身结构

96.4%铝材使用率

该车成为世界量产车中全铝车身铝材含量最高的车型,包括车身最关键的传力路径和承载部位均使用高性能铝材。

走进蔚来全铝车身,全铝车身则采用铆接技术,车身连接处不会产生热变形,无飞溅产生,没有高温,且铆接机器人工作时的噪音也要明显小于焊接机器人,因此车间内噪音很小。

全铝车身在线检测

蔚来合肥厂全铝车身生产线已生产近百台ES8白车身用于测试

蔚来南京整车试制线

举报 0

收藏 0

分享 159

-

全铝车身究竟给国内汽车制造行业带来了什么?

2018-06-27 全铝车身 -

揭秘蔚来ES8全铝车身生产线

-

全铝车身这玩意,从头到尾就是个“坑”,除了轻

2018-04-13 全铝车身 -

首台“中铝制造”全铝车身客车在中铝西南铝组装

2018-02-23 全铝车身

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33