达索系统:帮助工业设备企业建立全面数字化

2017-12-28 09:21:52· 来源:数字化企业网

2017年12月7日,由工信部、中国工程院、中国科协和江苏省政府共同主办,以“聚•融•创•变”为主题的2017世界智能制造大会在南京举行。全球3D 设计、3D 数字样机和产品全生命周期管理(PLM)解决方案、3D体验解决方案领导者法国达索系统亮相本届大会。其中,达索系统工业设备行业副总裁Philippe BARTISSOL先生出席大会主论坛并发表精彩演讲,此外,达索系统还携手合作伙伴华为就3D体验平台的最新应用进行了联合展示。

2017年12月7日,由工信部、中国工程院、中国科协和江苏省政府共同主办,以“聚•融•创•变”为主题的2017世界智能制造大会在南京举行。全球3D 设计、3D 数字样机和产品全生命周期管理(PLM)解决方案、3D体验解决方案领导者法国达索系统亮相本届大会。其中,达索系统工业设备行业副总裁Philippe BARTISSOL先生出席大会主论坛并发表精彩演讲,此外,达索系统还携手合作伙伴华为就3D体验平台的最新应用进行了联合展示。

图. 达索系统工业设备行业副总裁Philippe BARTISSOL在智能制造大会现场演讲

在大会期间, Philippe BARTISSOL先生接受了e-works记者的采访,围绕3DEXPERIENCE平台,结合工业设备行业的现状与挑战、增材制造、VR/AR、数字双胞胎等技术的发展与影响进行了深入交流,同时Philippe BARTISSOL先生还分享了工业设备企业在推进智能制造、数字化转型的一些建议。

达索系统工业设备行业副总裁Philippe BARTISSOL先生、e-works智能制造门户网主编 涂彬先生

3DEXPERIENCE平台“敏捷”解决工业设备行业挑战

在谈到工业设备行业面临的挑战时,Philippe BARTISSOL先生指出:“对于工业设备制造商而言,不仅面临着产品越来越复杂和供货周期越来越短的外部挑战,还面临着设计端到制造端的变更流程、配置管理流程不一致的内部挑战,工业设备制造商们必须找到一种方法,以便更迅速、更有效地满足客户的需求。对于工业设备的使用者或运营商而言,最大的挑战在于:如何通过一个更好的变更机制或者流程,更好地响应市场需求和订单需求,真正做到敏捷制造、敏捷管理。”

无论从设备制造商还是从使用者的角度,Philippe BARTISSOL先生道出了工业设备行业所面临的发展现状:急需寻找一种比传统制造方式更快更有效地响应客户,需要一种能贯穿从设计、仿真、工业、制造、营销、维护、服务等所有制造环节的数字化模式。而达索系统3DEXPERIENCE平台是世界上第一个开放互联、数据驱动、基于模型、虚实融合的企业业务平台,可以实现企业围绕产品创新展开的几乎所有环节,可以实现端到端的变更、配置等管理。

3DEXPERIENCE平台

但是市面上有很多企业宣传可以提供端到端的解决方案,也许是看出了记者心中的疑虑,Philippe BARTISSOL先生进一步解释道:“我们的战略是提供一个统一数据的平台,从设计的创新、产品的开发、仿真、制造、服务等环节,打造贯穿端到端的一个统一数据库的平台。在市场上,这样的数据库平台,很多竞争对手都在开发,但他们使用的是不同的平台拼接在一起,目前只有达索系统3DEXPERIENCE平台是真正的统一数据平台。有了统一的数据平台、统一的数据模型,就可以帮助工业设备企业建立设计端的模型、仿真端的模型、制造端的模型、服务端的模型。”同时,Philippe BARTISSOL先生自信地说道:“我坚信,3DEXPERIENCE平台在市场上是唯一一个能提供端到端的、统一数据平台的公司。”

3DEXPERIENCE平台融合新技术的“体验”平台

众所周知,达索系统3DEXPERIENCE平台诞生于2012年,这是源于市场上越来越多的客户在谈论体验经济,越来越多的客户不再将目光局限于售卖产品,而是要买服务,买产品的体验。“达索系统3DEXPERIENCE平台可以提供一个体验平台,帮助客户设计更好地产品。不单是设计产品,而在于产品的体验。例如如何与客户做交互,如何搜集客户的需求,达索系统3DEXPERIENCE平台不单单是针对客户,是帮助客户实现与他们的客户如何更好地进行交互,能让客户的客户得到更好地体验。” Philippe BARTISSOL先生强调道。

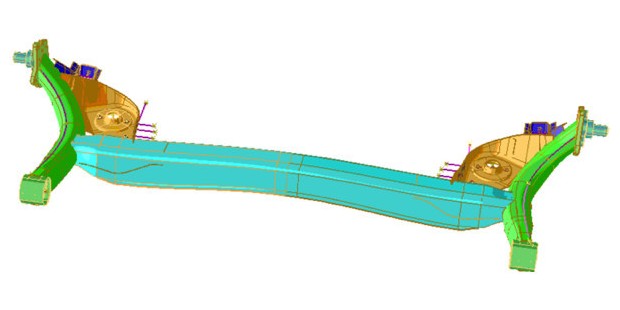

增材制造的零部件增材制造的零部件

随着云计算、大数据、增材制造、VR/AR等新技术的发展与完善,达索系统3DEXPERIENCE平台自身也进行了很多革命性的突破。例如在增材制造方面,Philippe BARTISSOL先生表示:“对于3DEXPERIENCE平台,增材制造不单单是产品制造,而是包括两个方面,一方面是产品的设计,另一方面才是产品的制造。利用增材制造技术制造产品,最关键的问题不在于如何把产品打印出来,而是如何设计、优化产品,再进行3D打印。其次,3DEXPERIENCE平台还提供了一个网上交易平台,例如厂商需要打印一个3D零部件,但是不知道哪家厂商能打印,而在达索系统交易平台上,输入零部件的材料、工艺、输入完成时间……,就可选择相应的厂商进行服务。”

VR/AR技术实现实时模拟

在VR/AR方面,达索系统3DEXPERIENCE平台中最新款的3D软件,在产品设计完成之后,可以将模型直接输出到HTC的VR/AR眼镜中。“这时候不仅设计人员可以查看设计结果,市场人员、销售人员、公司领导可以同时观看,这就是一个产品的体验。设计结果不需要经过任何的格式转化就能呈现,这是达索系统最大的优势之一。要知道,在AR/VR市场上,无论运用什么样的软件设计,最后都需要花费很大的精力进行数据的转化。而达索系统的3D软件在产品设计完成之后,可以做到直接在VR/AR中观看。” Philippe BARTISSOL先生补充道。

3DEXPERIENCE平台为工业设备企业提供数字双胞胎服务

Philippe BARTISSOL告诉记者,在欧美国家,像增材制造、VR/AR技术,大多数企业已经完成了探索、试用阶段,目前进入了普及推广阶段。很多公司将这些技术纳入到公司的高层战略之中,达索系统也不例外。达索系统将增材制造、VR/AR技术、数字双胞胎技术作为公司必定会加大力度推广的事情。

“很多客户都问我们能否为他们提供数字双胞胎技术,其实这也正是达索系统平台优势最强的地方之一,正如刚才所言,达索系统3DEXPERIENCE平台是基于统一的数据模型,可以实现不同阶段的模型,例如设计模型、仿真模型、制造模型、服务模型数据源的统一,这些不同阶段的模型就是数字双胞胎。在不同产品的不同生命周期阶段,有不同的数字双胞胎。” Philippe BARTISSOL先生强调道。

同时,Philippe BARTISSOL先生认为,数字双胞胎其实有两种,一种是在新产品开发阶段,属于公司内部的数字双胞胎;第二种是在机器卖出去之后,在现场运行运维的时候,还有一个数字双胞胎。达索系统投入了非常大的精力,在研发这两个阶段的数字双胞胎技术。

在谈到运行阶段,达索系统的数字双胞胎解决方案时,Philippe BARTISSOL表示:“对于客户而言,已经卖出的设备,就很难再进行数字双胞胎了。现在已有很多工业设备企业与达索系统展开合作,新卖出的设备,这些企业同时也会交付一个数字双胞胎,在运行阶段,设备一旦有变更,数字双胞胎会随着现场变更而变更,从而保持物理的设备和数字的设备是完全一致的。即一旦现场有变更,达索系统提供的数字双胞胎也要有变更。”

单一的变更源案例

最后,Philippe BARTISSOL先生还给出了工业设备企业推进智能制造、数字化转型的一些建议。首先,从全球范围来看,工业设备企业在推进智能制造、数字化转型的进程中,要比企业、航空航天走得更快、更远,这是因为工业设备企业在上游端没有限制,不受其他环节的限制,可以自主做决定;其次,工业设备企业一定要建立一个统一的数据模型,管理整个产品的数据,包括设计、仿真、制造、服务,到运营的模型,因为如果企业仍采用单一的、单点的解决方案或者工具,一旦不同部门有断点,就很难再连续性,数字化进程也会因此受阻。

【后记】

值得一提的是,由中国科协智能制造学会联合体在世界智能制造大会上发布的“世界智能制造十大科技进展”中,“达索系统3DEXPERIENCE平台创建数字化世界”入选其中,成为世界智能制造技术发展的重要推动力之一。

很长一段时间以来,达索系统一直在通过并购和整合,完善技术体系和产品解决方案,不断拓展3DEXPERIENCE的应用范围。目前,3DEXPERIENCE平台可提供3D建模、内容仿真、社交协作、信息智能等方面的300多个APP应用,以数字化的方式覆盖产品从设计、仿真、制造、运维、服务等各个环节。同时,所有的应用都是实现了基于统一的用户界面、统一的模型、统一的数据库、统一的协同方式。如今,随着越来越多的企业认识并接纳3DEXPERIENCE平台,达索系统将会加速推进3D体验战略,以实现可持续性的创新。

图. 达索系统工业设备行业副总裁Philippe BARTISSOL在智能制造大会现场演讲

在大会期间, Philippe BARTISSOL先生接受了e-works记者的采访,围绕3DEXPERIENCE平台,结合工业设备行业的现状与挑战、增材制造、VR/AR、数字双胞胎等技术的发展与影响进行了深入交流,同时Philippe BARTISSOL先生还分享了工业设备企业在推进智能制造、数字化转型的一些建议。

达索系统工业设备行业副总裁Philippe BARTISSOL先生、e-works智能制造门户网主编 涂彬先生

3DEXPERIENCE平台“敏捷”解决工业设备行业挑战

在谈到工业设备行业面临的挑战时,Philippe BARTISSOL先生指出:“对于工业设备制造商而言,不仅面临着产品越来越复杂和供货周期越来越短的外部挑战,还面临着设计端到制造端的变更流程、配置管理流程不一致的内部挑战,工业设备制造商们必须找到一种方法,以便更迅速、更有效地满足客户的需求。对于工业设备的使用者或运营商而言,最大的挑战在于:如何通过一个更好的变更机制或者流程,更好地响应市场需求和订单需求,真正做到敏捷制造、敏捷管理。”

无论从设备制造商还是从使用者的角度,Philippe BARTISSOL先生道出了工业设备行业所面临的发展现状:急需寻找一种比传统制造方式更快更有效地响应客户,需要一种能贯穿从设计、仿真、工业、制造、营销、维护、服务等所有制造环节的数字化模式。而达索系统3DEXPERIENCE平台是世界上第一个开放互联、数据驱动、基于模型、虚实融合的企业业务平台,可以实现企业围绕产品创新展开的几乎所有环节,可以实现端到端的变更、配置等管理。

3DEXPERIENCE平台

但是市面上有很多企业宣传可以提供端到端的解决方案,也许是看出了记者心中的疑虑,Philippe BARTISSOL先生进一步解释道:“我们的战略是提供一个统一数据的平台,从设计的创新、产品的开发、仿真、制造、服务等环节,打造贯穿端到端的一个统一数据库的平台。在市场上,这样的数据库平台,很多竞争对手都在开发,但他们使用的是不同的平台拼接在一起,目前只有达索系统3DEXPERIENCE平台是真正的统一数据平台。有了统一的数据平台、统一的数据模型,就可以帮助工业设备企业建立设计端的模型、仿真端的模型、制造端的模型、服务端的模型。”同时,Philippe BARTISSOL先生自信地说道:“我坚信,3DEXPERIENCE平台在市场上是唯一一个能提供端到端的、统一数据平台的公司。”

3DEXPERIENCE平台融合新技术的“体验”平台

众所周知,达索系统3DEXPERIENCE平台诞生于2012年,这是源于市场上越来越多的客户在谈论体验经济,越来越多的客户不再将目光局限于售卖产品,而是要买服务,买产品的体验。“达索系统3DEXPERIENCE平台可以提供一个体验平台,帮助客户设计更好地产品。不单是设计产品,而在于产品的体验。例如如何与客户做交互,如何搜集客户的需求,达索系统3DEXPERIENCE平台不单单是针对客户,是帮助客户实现与他们的客户如何更好地进行交互,能让客户的客户得到更好地体验。” Philippe BARTISSOL先生强调道。

增材制造的零部件增材制造的零部件

随着云计算、大数据、增材制造、VR/AR等新技术的发展与完善,达索系统3DEXPERIENCE平台自身也进行了很多革命性的突破。例如在增材制造方面,Philippe BARTISSOL先生表示:“对于3DEXPERIENCE平台,增材制造不单单是产品制造,而是包括两个方面,一方面是产品的设计,另一方面才是产品的制造。利用增材制造技术制造产品,最关键的问题不在于如何把产品打印出来,而是如何设计、优化产品,再进行3D打印。其次,3DEXPERIENCE平台还提供了一个网上交易平台,例如厂商需要打印一个3D零部件,但是不知道哪家厂商能打印,而在达索系统交易平台上,输入零部件的材料、工艺、输入完成时间……,就可选择相应的厂商进行服务。”

VR/AR技术实现实时模拟

在VR/AR方面,达索系统3DEXPERIENCE平台中最新款的3D软件,在产品设计完成之后,可以将模型直接输出到HTC的VR/AR眼镜中。“这时候不仅设计人员可以查看设计结果,市场人员、销售人员、公司领导可以同时观看,这就是一个产品的体验。设计结果不需要经过任何的格式转化就能呈现,这是达索系统最大的优势之一。要知道,在AR/VR市场上,无论运用什么样的软件设计,最后都需要花费很大的精力进行数据的转化。而达索系统的3D软件在产品设计完成之后,可以做到直接在VR/AR中观看。” Philippe BARTISSOL先生补充道。

3DEXPERIENCE平台为工业设备企业提供数字双胞胎服务

Philippe BARTISSOL告诉记者,在欧美国家,像增材制造、VR/AR技术,大多数企业已经完成了探索、试用阶段,目前进入了普及推广阶段。很多公司将这些技术纳入到公司的高层战略之中,达索系统也不例外。达索系统将增材制造、VR/AR技术、数字双胞胎技术作为公司必定会加大力度推广的事情。

“很多客户都问我们能否为他们提供数字双胞胎技术,其实这也正是达索系统平台优势最强的地方之一,正如刚才所言,达索系统3DEXPERIENCE平台是基于统一的数据模型,可以实现不同阶段的模型,例如设计模型、仿真模型、制造模型、服务模型数据源的统一,这些不同阶段的模型就是数字双胞胎。在不同产品的不同生命周期阶段,有不同的数字双胞胎。” Philippe BARTISSOL先生强调道。

同时,Philippe BARTISSOL先生认为,数字双胞胎其实有两种,一种是在新产品开发阶段,属于公司内部的数字双胞胎;第二种是在机器卖出去之后,在现场运行运维的时候,还有一个数字双胞胎。达索系统投入了非常大的精力,在研发这两个阶段的数字双胞胎技术。

在谈到运行阶段,达索系统的数字双胞胎解决方案时,Philippe BARTISSOL表示:“对于客户而言,已经卖出的设备,就很难再进行数字双胞胎了。现在已有很多工业设备企业与达索系统展开合作,新卖出的设备,这些企业同时也会交付一个数字双胞胎,在运行阶段,设备一旦有变更,数字双胞胎会随着现场变更而变更,从而保持物理的设备和数字的设备是完全一致的。即一旦现场有变更,达索系统提供的数字双胞胎也要有变更。”

单一的变更源案例

最后,Philippe BARTISSOL先生还给出了工业设备企业推进智能制造、数字化转型的一些建议。首先,从全球范围来看,工业设备企业在推进智能制造、数字化转型的进程中,要比企业、航空航天走得更快、更远,这是因为工业设备企业在上游端没有限制,不受其他环节的限制,可以自主做决定;其次,工业设备企业一定要建立一个统一的数据模型,管理整个产品的数据,包括设计、仿真、制造、服务,到运营的模型,因为如果企业仍采用单一的、单点的解决方案或者工具,一旦不同部门有断点,就很难再连续性,数字化进程也会因此受阻。

【后记】

值得一提的是,由中国科协智能制造学会联合体在世界智能制造大会上发布的“世界智能制造十大科技进展”中,“达索系统3DEXPERIENCE平台创建数字化世界”入选其中,成为世界智能制造技术发展的重要推动力之一。

很长一段时间以来,达索系统一直在通过并购和整合,完善技术体系和产品解决方案,不断拓展3DEXPERIENCE的应用范围。目前,3DEXPERIENCE平台可提供3D建模、内容仿真、社交协作、信息智能等方面的300多个APP应用,以数字化的方式覆盖产品从设计、仿真、制造、运维、服务等各个环节。同时,所有的应用都是实现了基于统一的用户界面、统一的模型、统一的数据库、统一的协同方式。如今,随着越来越多的企业认识并接纳3DEXPERIENCE平台,达索系统将会加速推进3D体验战略,以实现可持续性的创新。

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43