MDT涂层高温滑动摩擦特性试验研究分析

2017-11-27 17:07:14· 来源:工具技术 作者:牛秋林

TiAlN涂层具有耐磨性好、硬度高以及抗高温氧化性好等优势,是应用非常广泛的涂层材料。有关该涂层材料的研究主要包括TiAlN涂层力学性能、TiAlN涂层切削加工磨损形式、TiAlN涂层的摩擦磨损性能等方面。

TiAlN涂层具有耐磨性好、硬度高以及抗高温氧化性好等优势,是应用非常广泛的涂层材料。有关该涂层材料的研究主要包括TiAlN涂层力学性能、TiAlN涂层切削加工磨损形式、TiAlN涂层的摩擦磨损性能等方面。

镍铬合金具有出色的耐腐蚀、耐高温等性能和较高的强度,但镍铬合金的可加工性差,给机械加工及质量控制带来极大困难,因此,研究与工件材料相匹配的刀具表面涂层对于大幅提高加工效率、改善加工表面质量具有重要意义。

本文将会以镍铬合金为对摩材料,对TiAlN涂层的摩擦磨损性能进行了研究,重点分析了两种不同制备工艺对其摩擦性能的影响。

1试验方法

试验材料为两种涂层工艺制备的TiAlN涂层刀片,以刀片的一个刀尖作为摩擦试验中的销。一种TiAlN涂层采用传统电弧离子镀涂覆(1#);另一种TiAlN涂层采用“劈裂电弧”(MDT)涂层工艺(2#)。对摩材料为镍铬合金Ni55Cr22,屈服强度≥860MPa。将镍铬合金制作成8mm×Φ44mm的盘,使TiAlN涂层刀尖和镍铬合金盘组成销—盘式摩擦副。

在MS-W6000型高温摩擦试验机上进行试验。试验温度为25℃、300℃和600℃,摩擦时间为12min,载荷为1.6kg。试验结束后用JSM-5900LV扫描电镜对涂层刀片的摩擦痕迹进行形貌观察和能谱分析。

2试验结果与分析

(1)摩擦力

图1为不同摩擦温度时两种涂层材料获得的摩擦力对比情况。由图可以看出,在室温(25℃)时,当销为MDT工艺制备的TiAlN涂层刀片时,摩擦力波动幅度较大;随着摩擦时间的增加,摩擦力表现为先增大后趋于平稳(5.1N);当销采用1#TiAlN涂层刀片时,得到的摩擦力随着时间的增加总体表现平稳(稳定值6.5N),趋于水平直线。

当试验温度由室温增大到300℃和600℃时,两种材料得到的摩擦力均呈逐渐减小的趋势。由图1b可知,在旋转摩擦过程中,1#涂层刀具获得的摩擦力从室温时的6.5N左右下降为300℃时的5N左右;继续升高为600℃时,摩擦力保持在4.5N左右。而2#涂层刀具获得的摩擦力呈匀速减小,由室温时的5.1N减小为300℃时的4.9N,300℃时摩擦力为4.3N。所以,从摩擦力的变化趋势来看,当试验温度逐步升高时,2#涂层刀具的摩擦过程较为平稳,而1#涂层刀具受试验温度的影响较大,这种差异可能与温度升高过程中两种涂层刀具的表面摩擦磨损有关。

(a)1#

(b)2#

图1 不同摩擦温度下两种涂层刀片获得的摩擦力对比

(2)摩擦系数

不同摩擦温度时两种摩擦副获得的摩擦系数变化趋势如图2所示。

(a)1#

(b)2#

图2 不同摩擦温度下两种涂层刀片获得的摩擦系数对比

如图所示,在旋转摩擦过程中,两种涂层材料获得的摩擦系数变化与其摩擦力的变化类似。当试验温度从室温25℃升高到300℃时,两种涂层材料的摩擦系数均大幅减小,减小值约为0.3;在600℃时,摩擦系数均稳定在0.28左右。因此,1#和2#两种涂层材料的摩擦系数在高温条件下变化较小,这表明在高温下两种涂层的表面磨损较为稳定,摩擦磨损表面处于稳定状态。在常温下,1#涂层材料的摩擦系数较大,显示其表面磨损比2#涂层表面磨损严重。在室温状态下,刀具涂层工艺所决定的涂层粗糙度、涂层缺陷及涂层致密度等物理化学特性对摩擦系数的影响较大;在高温状态下,300℃和600℃两者摩擦系数相差不大,说明工件材料略有变化,材料软化造成摩擦副摩擦系数明显降低,刀具涂层对摩擦副摩擦系数影响力明显降低。因此可以得出,在有冷却液参与的断续加工工况时,摩擦副升温过程中,1#的磨损率高于2#。

(3)磨损机理

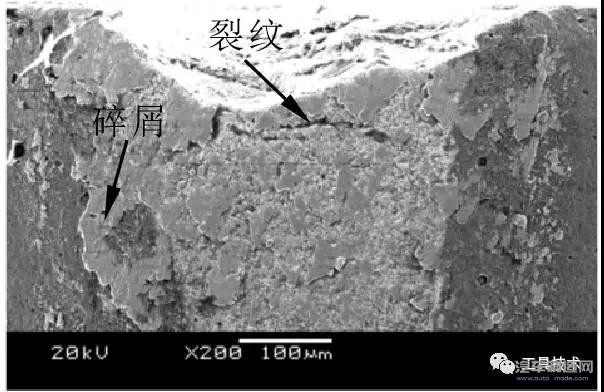

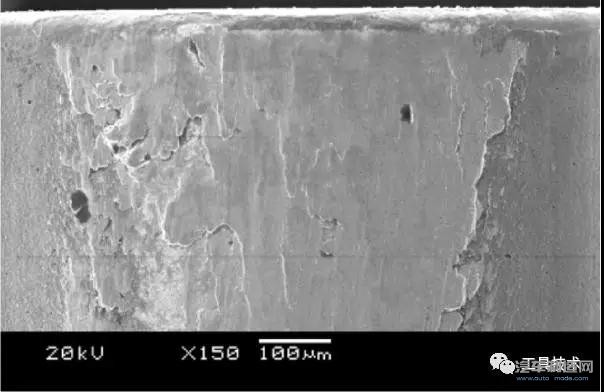

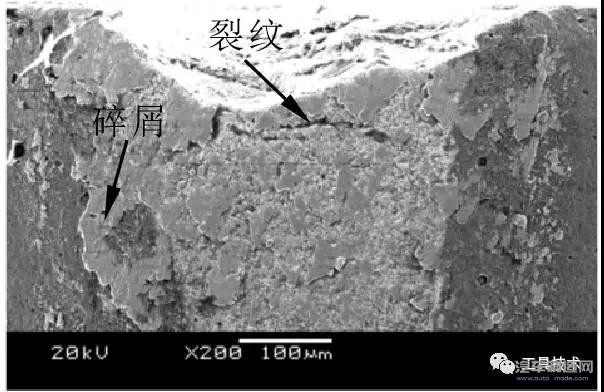

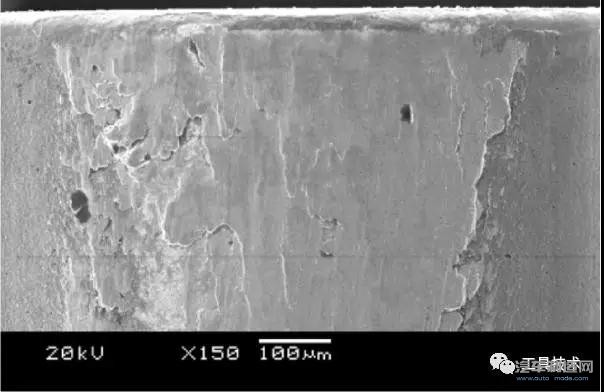

图3和图4分别为1#和2#两种涂层刀具在不同试验温度下获得的摩擦磨损表面形貌和能谱图。由图3可见,1#和2#两种涂层在室温时均发生了严重的磨损,其中1#涂层摩擦区存在大量片状碎屑和宽裂纹,2#涂层摩擦区存在细小的碎屑和裂纹。这表明在干式旋转摩擦过程中,刀具表面的TiAlN涂层遭到严重破坏,1#和2#两种制备工艺对该涂层的耐磨性的影响有较大差别。室温时,1#涂层耐磨性较差,其摩擦系数较大。

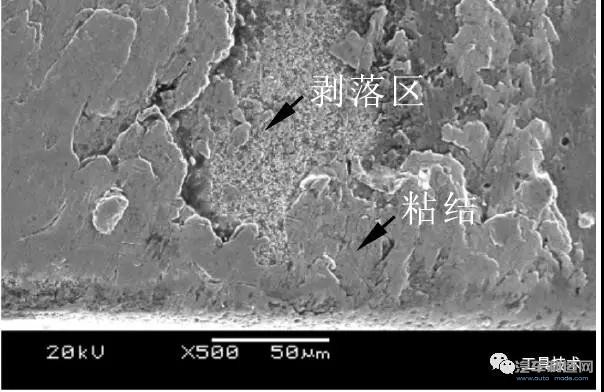

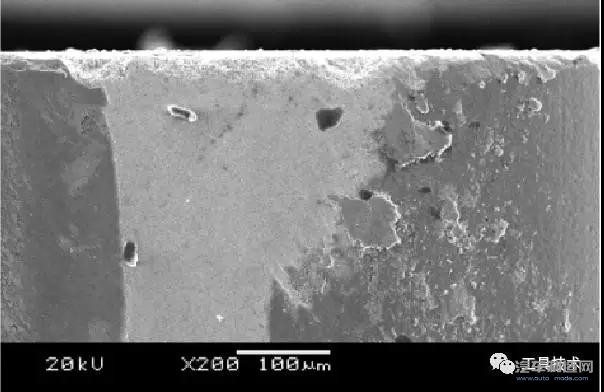

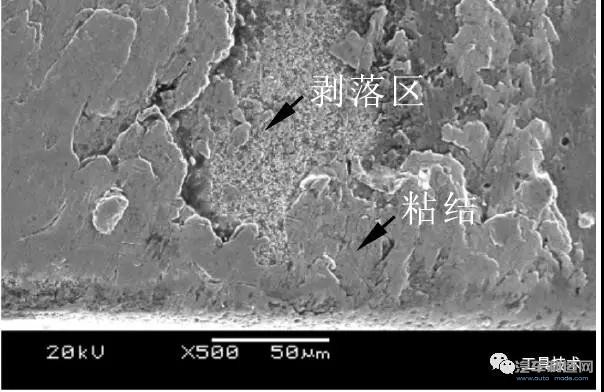

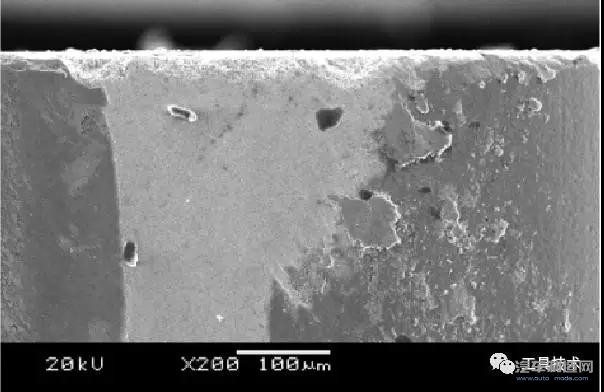

当试验温度升高至300℃时,2#刀具表面涂层出现了严重的剥落和粘结现象,摩擦区中部主要为Ni、Cr和Fe元素(见图4d),这些元素来自于摩擦副材料镍铬合金,摩擦区两侧主要为Ti和Al。1#刀具的摩擦区磨损较为平稳,由图4c能谱分析结果可知该区域的元素分布,中部为Ni、Cr和Fe,两侧为Ti和Al。这表明在旋转摩擦过程中,1#刀具摩擦区主要为粘结,TiAlN涂层没有遭到破坏。当试验温度达到600℃时,两种涂层刀具的摩擦区表面均较为平整(见图3e和图3f)。根据图4e和图4f可知,摩擦区中部的主要元素为W,该元素来自于刀具基体材料,显示出两种刀具表面的涂层已被磨损掉。

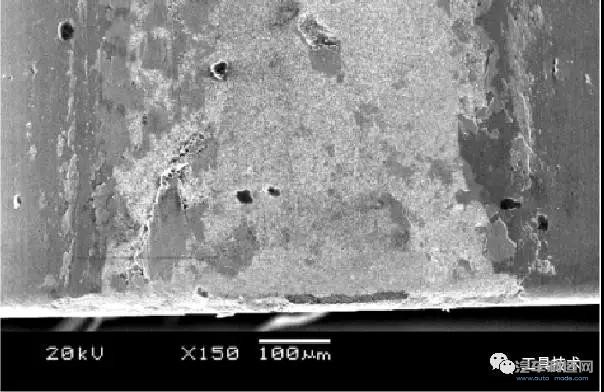

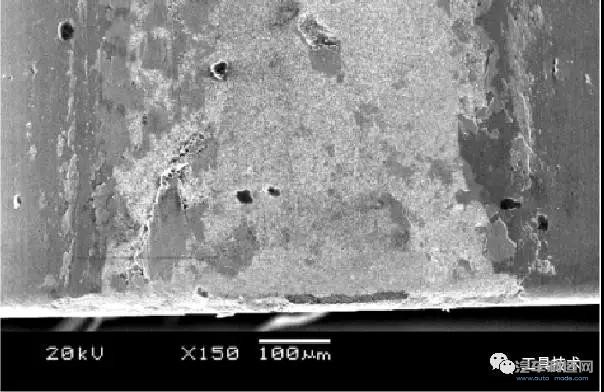

(a)1#(25℃)

(b)2#(25℃)

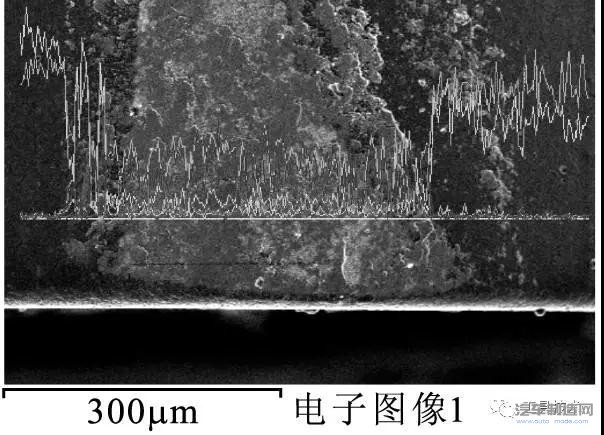

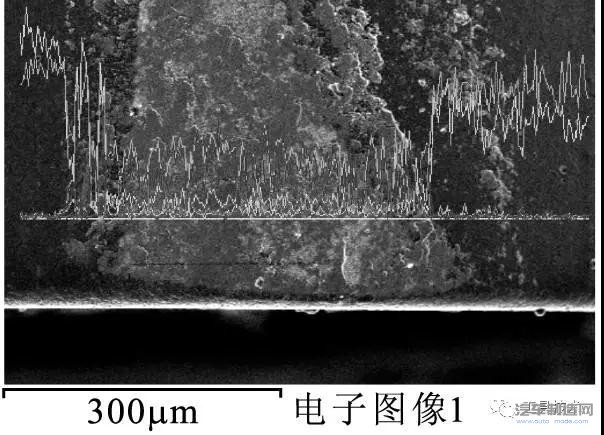

(c)1#(300℃)

(d)2#(300℃)

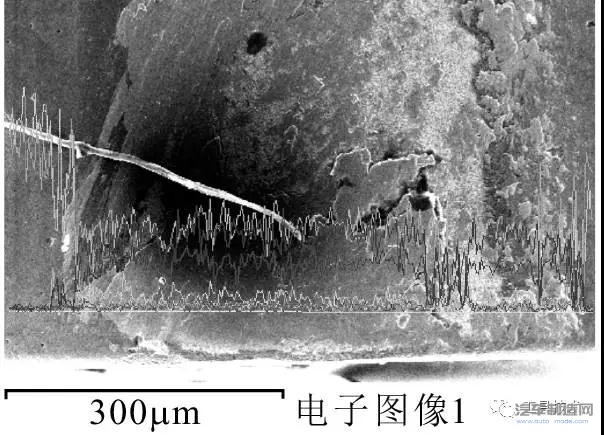

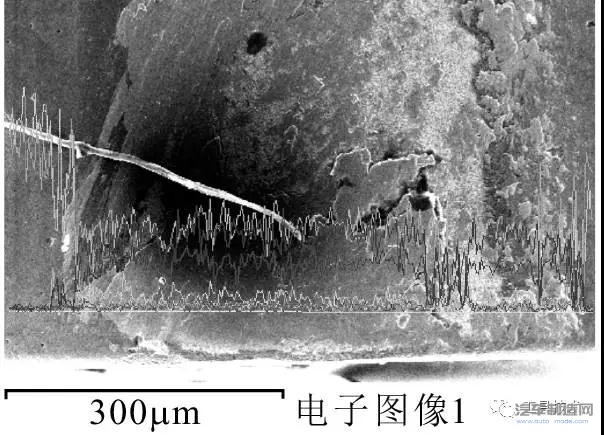

(e)1#(600℃)

(f)2#(600℃)

图3 不同温度时两种涂层刀片获得的销试样摩擦表面形貌对比

(a)1#(25℃)

(b)2#(25℃)

(c)1#(300℃)

(d)2#(300℃)

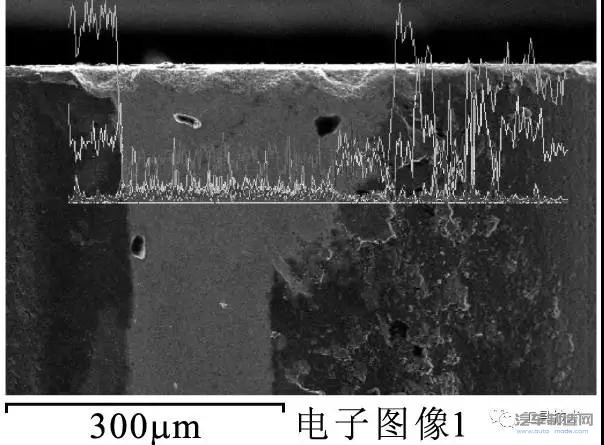

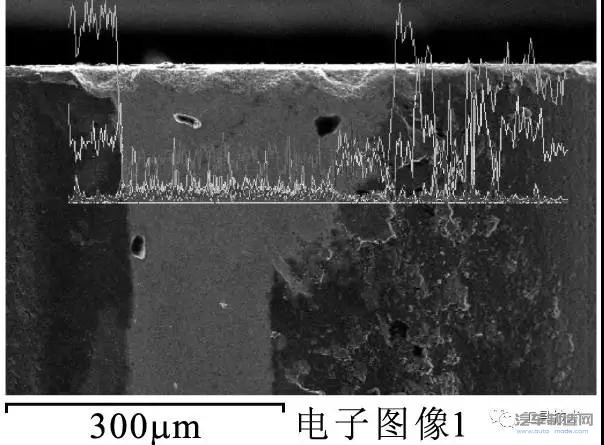

(e)1#(600℃)

(f)2#(600℃)

图4 不同温度时两种涂层刀片获得的

销试样摩擦表面能谱分析对比图4中,线扫描获得的微量元素和颜色之间的对应关系为:Ti—绿;Al—浅绿;Fe—蓝;Ni—紫;Cr—浅蓝;W—粉红;C—红;O—黄。

由图4可知:从磨损程度来看,2#涂层在室温时的摩擦性能更好;300℃试验条件下,两种涂层磨损程度相当;600℃试验条件下,2#涂层的耐磨性优于1#涂层。造成两种TiAlN涂层耐磨性差异较大的原因是:2#涂层采用“劈列电弧”离子镀工艺,“劈列电弧”离子镀沉积的TiAlN涂层表面大颗粒明显少于传统电弧,表面更加光滑。由于“劈列电弧”可以产生高密度的等离子,所以其制备的涂层表面更加光滑,显微结构更紧密,涂层硬度相对较高。

结论

(1)研究结果说明,在室温时,2#涂层的摩擦性能更好;在高温条件下,1#和2#两种涂层刀具的摩擦性能趋于一致,但2#涂层的稳定性较好。

(2)刀具涂层工艺所决定的涂层粗糙度、涂层缺陷及涂层致密度等物理化学特性对摩擦系数的影响较大;在高温状态下,300℃和600℃两者摩擦系数相差不大,说明工件材料略有软化,材料软化造成摩擦副摩擦系数明显降低。

(3)“劈列电弧”离子镀沉积的TiAlN涂层质量优于传统电弧。

镍铬合金具有出色的耐腐蚀、耐高温等性能和较高的强度,但镍铬合金的可加工性差,给机械加工及质量控制带来极大困难,因此,研究与工件材料相匹配的刀具表面涂层对于大幅提高加工效率、改善加工表面质量具有重要意义。

本文将会以镍铬合金为对摩材料,对TiAlN涂层的摩擦磨损性能进行了研究,重点分析了两种不同制备工艺对其摩擦性能的影响。

1试验方法

试验材料为两种涂层工艺制备的TiAlN涂层刀片,以刀片的一个刀尖作为摩擦试验中的销。一种TiAlN涂层采用传统电弧离子镀涂覆(1#);另一种TiAlN涂层采用“劈裂电弧”(MDT)涂层工艺(2#)。对摩材料为镍铬合金Ni55Cr22,屈服强度≥860MPa。将镍铬合金制作成8mm×Φ44mm的盘,使TiAlN涂层刀尖和镍铬合金盘组成销—盘式摩擦副。

在MS-W6000型高温摩擦试验机上进行试验。试验温度为25℃、300℃和600℃,摩擦时间为12min,载荷为1.6kg。试验结束后用JSM-5900LV扫描电镜对涂层刀片的摩擦痕迹进行形貌观察和能谱分析。

2试验结果与分析

(1)摩擦力

图1为不同摩擦温度时两种涂层材料获得的摩擦力对比情况。由图可以看出,在室温(25℃)时,当销为MDT工艺制备的TiAlN涂层刀片时,摩擦力波动幅度较大;随着摩擦时间的增加,摩擦力表现为先增大后趋于平稳(5.1N);当销采用1#TiAlN涂层刀片时,得到的摩擦力随着时间的增加总体表现平稳(稳定值6.5N),趋于水平直线。

当试验温度由室温增大到300℃和600℃时,两种材料得到的摩擦力均呈逐渐减小的趋势。由图1b可知,在旋转摩擦过程中,1#涂层刀具获得的摩擦力从室温时的6.5N左右下降为300℃时的5N左右;继续升高为600℃时,摩擦力保持在4.5N左右。而2#涂层刀具获得的摩擦力呈匀速减小,由室温时的5.1N减小为300℃时的4.9N,300℃时摩擦力为4.3N。所以,从摩擦力的变化趋势来看,当试验温度逐步升高时,2#涂层刀具的摩擦过程较为平稳,而1#涂层刀具受试验温度的影响较大,这种差异可能与温度升高过程中两种涂层刀具的表面摩擦磨损有关。

(a)1#

(b)2#

图1 不同摩擦温度下两种涂层刀片获得的摩擦力对比

(2)摩擦系数

不同摩擦温度时两种摩擦副获得的摩擦系数变化趋势如图2所示。

(a)1#

(b)2#

图2 不同摩擦温度下两种涂层刀片获得的摩擦系数对比

如图所示,在旋转摩擦过程中,两种涂层材料获得的摩擦系数变化与其摩擦力的变化类似。当试验温度从室温25℃升高到300℃时,两种涂层材料的摩擦系数均大幅减小,减小值约为0.3;在600℃时,摩擦系数均稳定在0.28左右。因此,1#和2#两种涂层材料的摩擦系数在高温条件下变化较小,这表明在高温下两种涂层的表面磨损较为稳定,摩擦磨损表面处于稳定状态。在常温下,1#涂层材料的摩擦系数较大,显示其表面磨损比2#涂层表面磨损严重。在室温状态下,刀具涂层工艺所决定的涂层粗糙度、涂层缺陷及涂层致密度等物理化学特性对摩擦系数的影响较大;在高温状态下,300℃和600℃两者摩擦系数相差不大,说明工件材料略有变化,材料软化造成摩擦副摩擦系数明显降低,刀具涂层对摩擦副摩擦系数影响力明显降低。因此可以得出,在有冷却液参与的断续加工工况时,摩擦副升温过程中,1#的磨损率高于2#。

(3)磨损机理

图3和图4分别为1#和2#两种涂层刀具在不同试验温度下获得的摩擦磨损表面形貌和能谱图。由图3可见,1#和2#两种涂层在室温时均发生了严重的磨损,其中1#涂层摩擦区存在大量片状碎屑和宽裂纹,2#涂层摩擦区存在细小的碎屑和裂纹。这表明在干式旋转摩擦过程中,刀具表面的TiAlN涂层遭到严重破坏,1#和2#两种制备工艺对该涂层的耐磨性的影响有较大差别。室温时,1#涂层耐磨性较差,其摩擦系数较大。

当试验温度升高至300℃时,2#刀具表面涂层出现了严重的剥落和粘结现象,摩擦区中部主要为Ni、Cr和Fe元素(见图4d),这些元素来自于摩擦副材料镍铬合金,摩擦区两侧主要为Ti和Al。1#刀具的摩擦区磨损较为平稳,由图4c能谱分析结果可知该区域的元素分布,中部为Ni、Cr和Fe,两侧为Ti和Al。这表明在旋转摩擦过程中,1#刀具摩擦区主要为粘结,TiAlN涂层没有遭到破坏。当试验温度达到600℃时,两种涂层刀具的摩擦区表面均较为平整(见图3e和图3f)。根据图4e和图4f可知,摩擦区中部的主要元素为W,该元素来自于刀具基体材料,显示出两种刀具表面的涂层已被磨损掉。

(a)1#(25℃)

(b)2#(25℃)

(c)1#(300℃)

(d)2#(300℃)

(e)1#(600℃)

(f)2#(600℃)

图3 不同温度时两种涂层刀片获得的销试样摩擦表面形貌对比

(a)1#(25℃)

(b)2#(25℃)

(c)1#(300℃)

(d)2#(300℃)

(e)1#(600℃)

(f)2#(600℃)

图4 不同温度时两种涂层刀片获得的

销试样摩擦表面能谱分析对比图4中,线扫描获得的微量元素和颜色之间的对应关系为:Ti—绿;Al—浅绿;Fe—蓝;Ni—紫;Cr—浅蓝;W—粉红;C—红;O—黄。

由图4可知:从磨损程度来看,2#涂层在室温时的摩擦性能更好;300℃试验条件下,两种涂层磨损程度相当;600℃试验条件下,2#涂层的耐磨性优于1#涂层。造成两种TiAlN涂层耐磨性差异较大的原因是:2#涂层采用“劈列电弧”离子镀工艺,“劈列电弧”离子镀沉积的TiAlN涂层表面大颗粒明显少于传统电弧,表面更加光滑。由于“劈列电弧”可以产生高密度的等离子,所以其制备的涂层表面更加光滑,显微结构更紧密,涂层硬度相对较高。

结论

(1)研究结果说明,在室温时,2#涂层的摩擦性能更好;在高温条件下,1#和2#两种涂层刀具的摩擦性能趋于一致,但2#涂层的稳定性较好。

(2)刀具涂层工艺所决定的涂层粗糙度、涂层缺陷及涂层致密度等物理化学特性对摩擦系数的影响较大;在高温状态下,300℃和600℃两者摩擦系数相差不大,说明工件材料略有软化,材料软化造成摩擦副摩擦系数明显降低。

(3)“劈列电弧”离子镀沉积的TiAlN涂层质量优于传统电弧。

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33