基于三维激光扫描的汽车零部件逆向设计研究

以汽车座椅为研究对象,采用加拿大Creaform公司生产的MetraSCAN 3D激光扫描仪,扫描产品形成点云,接下来利用自动化逆向软件Geomagic Studio 对点云快速处理和拼接,再利用三维设计软件 对数据进行修改并进行数字化建模,最后导出3D打印机所需格式,实体建模。

1 逆向工程和三维激光扫描

1.1 逆向工程

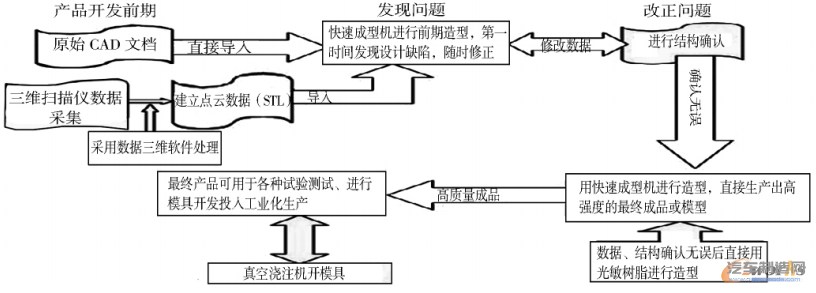

逆向工程也叫反求工程,是指利用已有的模型和实物,通过一定的测量方法获取三维数字模型,进一步利用相关的三维设计软件进行修改的二次设计开发过程。逆向工程的主要步骤为样品数字化、数据修改和实体建模,如图1所示。

图1 逆向工程示意图

(1) 样品数字化。通过三维激光扫描仪等数字化仪器对样品进行测量,获取样品的三维数字模型。

(2) 数据修改。利用数据三维软件对获取的数字模型进行修改,设计出比原有样品更加先进的产品。

(3) 实体建模。通过快速成型设备,直接生产出样品进行验证和检测并根据需要进行完善,利用真空铸型设备进行模具开发,进行小批量生产.

1.2 三维激光扫描

三维激光扫描技术是一种先进的全自动高精度立体扫描技术,又称为实景复制技术,是基于面的数据采集方式. 本研究采用的三维激光扫描仪由动作捕捉仪、手持激光头和数据处理系统组成,扫描速度为36000个测量点/s( 约720000点/s) ,精度可达0.05 mm,扫描仪如图2所示。手持激光头发射出激光束投射到物体表面,经反射后由激光接收器获取物体表面反射的光线,数据处理系统自动解算得出被测点的相对三维坐标( 云点),图2三维激光扫描仪进而转换成绝对坐标系中的三维空间位置坐标,再将三维模型反映在自带的数据处理软件中。扫描后生成 stl 格式的文件,导入逆向软件 Geomagic Studio 并进行快速处理。

图2 三维激光扫描仪

2 汽车座椅的逆向设计

2.1 数据采集和预处理

2.1.1 三维扫描

(1) 前期准备

为了保证汽车座椅扫描数据的准确性,需要对扫描仪进行校准。在座椅上贴 3个以上的特征点,标志点贴放时以尽量不影响座椅特征点扫描为原则,相互之间的距离大于或等于 5mm,尽量贴在没有特征点的平面,以保证扫描数据的真实可靠。扫描座椅时,有3.8m^3和7.8m^3 两个空间可选择,如选择3.8m^3空间,座椅距离动作捕捉仪以2m 左右为最佳; 如选择 7.8m^3 ,以3m为最佳距离。根据现场环境适当调整光照,光线越暗越好,若亮度太高,会干扰激光的反射,此时应采取措施减少光亮,如采用篷布遮挡光源、将物体置于阴凉处等,尽量减少其他光线的干扰. 根据座椅颜色调整扫描仪功率,一般设置扫描仪激光发射功率为其额定功率的 80%。根据座椅形状选取最佳的扫描角度和距离,扫描仪距离被测物体 300mm 左右。

(2) 扫描过程

本扫描仪可以一次性扫描座椅,将手持激光头置于动态捕捉仪视野范围内匀速移动,发射激光到汽车座椅表面直至扫描结束,尽量不留死角,座椅的三维数据会完全呈现在数据处理软件中。

(3) 点云数据采集

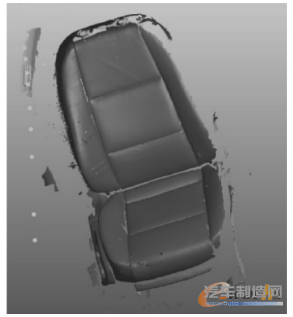

扫描仪采集的比较密集的数据点称为点云,反映在数据处理软件中如图3所示。

图3 原始点云数据

2.1.2 点云处理

将以上点云数据以stl 格式导出,再导入 Geomagic Studio 软件进行降噪和修补处理。

(1) 数据降噪

在扫描过程中,由于环境变化、软件计算失误和其他人为因素,数据中会出现异常误差点,对于偏离较大的点和孤立的点可以根据直接观察法手动删除,对于无法直接删除的可以采用软件中的去除特征、松弛表面和删除钉状物等方法进行光滑处理。

(2) 数据修补

对于扫描过程中数据采集不完全和局部数据缺失的问题,软件会根据已有数据进行计算模拟并自动修补孔洞,图4为汽车座椅处理后的点云数据。

图4 处理后点云数据

2.2 曲面重构和数字化建模

曲面重构是根据已有曲面数据去构造反映其形状的数学模型的过程。曲面重构是逆向工程的重点,目的是确定一个曲面逼近未知曲面。它包括两方面的含义,一是已有的曲面数据是曲面重构的根据; 二是已有的曲面是决定和衡量重构所得曲面模型质量的标准。

目前,曲面重构的方法有以下 3 种:

①B样条和 NURBS 曲面为基础的四边域曲面构造方法;

②以三角Bezier 曲面为基础的三边域曲面构造方法;

③以多面体方式来描述曲面物体。

重构曲面的品质和精度直接影响最终产品CAD模型的优劣,在目前的CAD/CAM 系统中,大多采用B样条和 NURBS 曲面作为其内部统一的几何表达形式。用该方法进行曲面重构与一般的 CAD 系统兼容性较好,可以直接利用现有 CAD 系统的许多功能,便于和其他 CAD 系统进行数据交换,具体包括以下两个方面。

2.2.1 曲面设计

本次汽车座椅的逆向设计采用 Geomagic Studio 和 CATIA 软件进行数据处理和曲面重构。前者可根据任何实物零部件通过扫描点点云自动生成准确的数字模型,后者作为 PLM 协同解决方案的一个重要组成部分,可以帮助制造厂商设计他们未来的产品,支持从项目具体的设计、分析、模拟、组装到维护在内的全部工业设计流程,拥有强大的曲面设计模块。

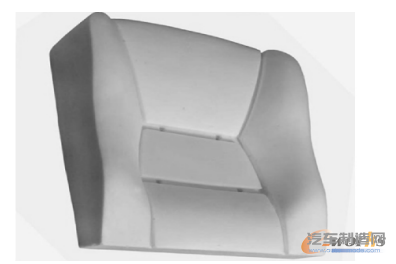

汽车座椅根据人体设计,曲面非常复杂,在构造汽车座椅曲面时,对修补后的点云文件进行曲面分块,保证面和面之间能够相切连续或曲率连续,对划分好的曲面构造出特征点和特征线,按相应的曲面拟合算法对各曲面进行拼接. 运用数字曲面编辑模块 DSE( Digitized Shape Editor) 、快速曲面重构模块 QSR( Quick Sur-face Reconstruction) 和自由曲面造型模块 FSS( Free Style Shape) 等方法,结合座椅的实际样式,构造出三维图形,如图5所示。

图5 曲面重构图

2.2.2 生成三维和二维模型

对重构的曲面进行延展、过渡、相交、裁剪、缝合和倒角处理,实体转换得到三维实体模型。重构好的三维实体模型可根据设计需要生成二维工程图,或者进行数控制造,或者对模型的结构进行有限元分析和仿真分析。图6为汽车座椅的三维实体模型。

图6 汽车座椅三维实体模型

2.3 实物模型打印

实物模型打印就是快速成型技术,本研究探讨两种打印实物模型的途径,一是生成3D 打印格式,导入3D打印机,利用所需材料( 一般为金属或 ABS 塑料) 直接打印出3D座椅,之后再进行加工; 二是无模具铸造,3D打印出座椅模型( 一般为PS粉),再翻模制造出汽车座椅模具,利用传统工艺大批量生产。图7是用ABS 塑料打印出的汽车座椅模型。

图7 3D 打印局部汽车座椅模型

3 结语

利用三维扫描技术获取待测模型的点云数据,再利用逆向和正向设计造型,这是逆向工程的发展趋势。获得三维模型后,可以直接输入3D打印机,打印出实物模型,作为外观或装配验证,也可以导入数控加工机床进行加工,还可以导入其他 CAD 软件( 如 SolidWorks 软件) 中输出工程图。

本研究以汽车座椅为研究对象,验证了以上逆向工程的可行性。结果表明,在汽车座椅设计与制作方面,与传统的设计方法相比,三维扫描和 3D 打印集合的逆向工程可以缩短新产品的研发周期,还可以显著提高新产品的技术水平,但还不能大批量生产,这也是今后重点研究和改进的方向。

-

金杯品牌日即将启幕 多能源、智能化、全矩阵焕

2025-10-10 -

“智慧驱动,灵感前行”——2025 欧特克汽车高

2025-09-30 -

一汽成立新公司,注册资本2亿!

2025-09-24 -

旭化成发布新型传感解决方案,无需摄像头即可检

2025-09-16

最新资讯

-

深圳电机产业链交流会议程正式公布

2025-10-14 14:31

-

比亚迪叉车:以新能源科技链接传统酿

2025-10-14 10:31

-

金杯品牌日即将启幕 多能源、智能化

2025-10-10 15:56

-

沈阳金杯多款车型亮相“老北市” 助

2025-10-05 17:54

-

金杯全系焕新产品正式下线 推出至高1

2025-10-01 14:10