合模不准,浪费严重?看思看科技三维扫描技术如何治疗风电叶片的“芯”病

在风能领域,风电叶片是实现能量转化的核心部件,其制造精度直接决定了整机的发电效率与使用寿命。然而,叶片长度长达百米,在制造过程中,其内部一个名为“合模芯材”的关键材料,长期困扰着制造企业。

如何快速、精准地获取叶片背风面边缘的真实三维数据,实现合模芯材的“一次做对”?三维扫描测量技术的出现与加持,成为助力提升叶片制造效率与质量的关键因素。

PROJECT BACKGROUND

项目背景明阳智慧能源集团股份公司(601615.SH)成立于2006年,专注新能源高端装备研发与制造,业务涵盖风、光、储、氢等清洁能源开发运营、高端装备的研发与制造以及工程技术服务领域,是国内领先、全球具有重要影响力的智慧能源企业,在全球海上风电领域创新排名第一,2023年全球海上风电新增装机量排名第一。

风电叶片是风力发电机捕获风能的核心部件,其性能直接决定整机发电效率。在叶片结构中,芯材作为关键增强材料,主要用于叶片的蒙皮与腹板之间的夹层构造,起到提升结构刚度、防止失稳、增强抗载能力的作用。风力发电叶片合模是制造流程中的核心环节,直接影响叶片质量和生产效率,合模芯材的尺寸精确度直接影响叶片能否严丝合缝地闭合。

CUSTOMER DEMAND

客户需求风电叶片长度通常超过百米,在合模前,需于背风面21米至40米区段填充芯材与玻璃钢等复合材料。该填充材料通常以约1米为单位进行分段预制加工。明阳智慧希望借助三维扫描设备,精准获取叶片背风面边缘的实际三维形貌,并将数据交付生产商,以便依据真实轮廓定制加工填充材料,从而提升芯材的配合精度,减少装配误差。

风电叶片

需要注意的是,叶片内部结构随深入逐渐收窄,扫描作业空间狭小,且扫描区域位置较高,作业现场存在吊装等设备,会给扫描检测带来一定程度的干扰。

TRADITIonAL MEASUREMENT METHOD

传统测量方式过去,叶片背风面边缘依赖理论图纸与脚本,同时通过传统卷尺、卡尺等接触式测量工具进行测量,因模具差异与工艺波动,导致芯材与模具实际型面存在较大偏差,进而带来反复修补、图纸多次修改、生产周期延长等问题,显著推高了制造成本。

依赖理论图纸,脱离实际制造偏差

依赖理论图纸,脱离实际制造偏差

传统流程依赖初始STP设计图纸进行芯材粗加工。然而,每片叶片在制造中均存在不可控的个体差异与模具调整,导致理论图纸与实物型面存在显著误差,使初版芯材的匹配度极低。

测量手段落后,无法捕捉复杂曲面叶片合模边缘形态扁长、曲率变化大。传统卷尺、卡尺等接触式测量工具,无法精确获取三维空间中的连续轮廓数据,致使测量结果失真,为后续调整埋下隐患。

依赖人工修配,成本高企且效率低下因前序环节的累积误差,芯材到现场后普遍无法直接装配,必须通过裁切、垫补等手工方式进行二次修型。此举不仅严重拖慢生产节奏,更造成了大量材料浪费与额外人工成本。

SOLUTION

解决方案使用设备:KSCAN-X三维扫描仪

扫描方案:

准备工作

第一步 合模前背风面扫描

在叶片合模前,使用手持式三维扫描仪,对背风面21米至40米区段的上下边缘进行高精度数据采集。此步骤旨在完整获取该区域外缘曲面的真实三维形态。

用KSCAN-X扫描叶片背风面

第二步 合模后定位数据采集

完成合模后,再次进入叶片内部,对21米至40米区段预先粘贴的定位标记点进行扫描。这些标记点作为统一的坐标基准,为后续的数据对齐提供精确的参照。

第三步 数据拼接与三维重构

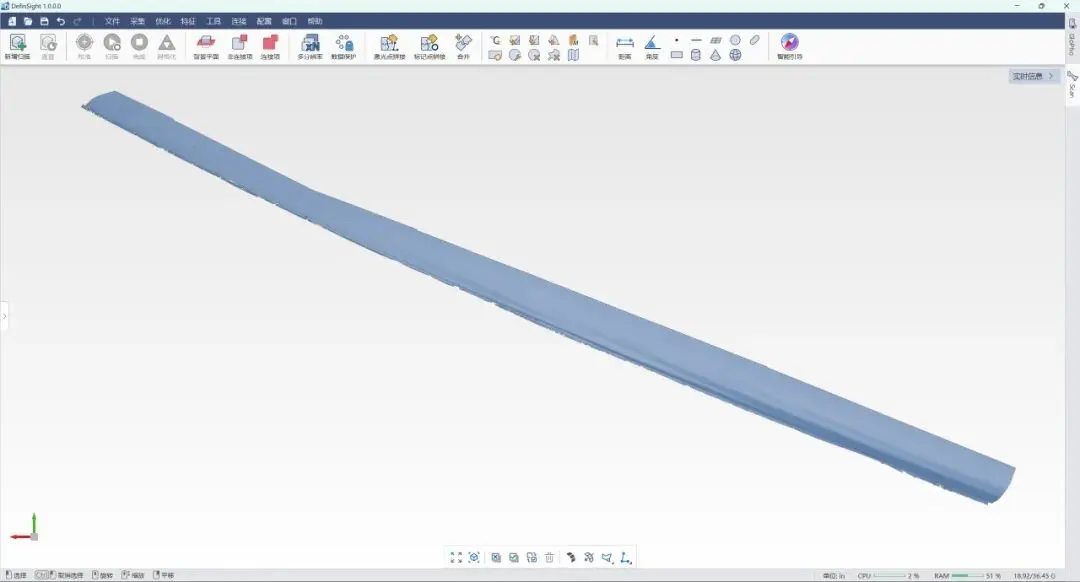

将合模前采集的边缘曲面数据与合模后采集的标记点数据导入三维数字化软件DefinSight,将两次扫描的数据自动对齐并融合,最终生成一个完整、精确的该区段整体三维模型,并输出为可用于指导加工的标准格式文件。

三维数字化软件DefinSight

ADVANTAGES OF THE SOLUTION

方案优势① 数据精准,赋能研发与品控KSCAN-X三维扫描仪能直接、快速地获取叶片边缘复杂曲面的高精度三维数据,实现关键尺寸的精准测量。这不仅为研发设计与产品迭代提供了可靠的数字依据,更形成了可追溯的三维数字档案,显著提升了质量管理的标准化与数字化水平。

扫描结果

② 制造提效,实现“无缝”装配基于真实扫描数据加工的芯材,其尺寸与叶片腔内的匹配度实现质的飞跃。在现场拼装环节,芯材可实现快速、精准就位,基本消除了后期的裁切、垫补等二次修配工序,大幅缩短了合模作业时间,直接提升生产线的生产率。

叶片合模过程中

③ 成本优化,杜绝材料与工时浪费本方案从根源上杜绝了因芯材尺寸不符导致的材料浪费,同时极大减少了高级技工在反复调试、手工修型上所耗费的无效工时。通过“一次做对”的精准制造模式,实现了材料成本与人工成本的双重降低。

PROJECT SUMMARY

项目小结本案例使用思看科技三维扫描技术,为风电叶片制造流程带来了显著的效率与质量提升。

思看科技KSCAN-X三维扫描仪卓越的无线作业能力,彻底摆脱了线缆在复杂现场的束缚,有效消除叶片生产车间的安全隐患,让扫描操作在百米叶片内行云流水。而扫描后所输出的高精度三维模型,不仅成为了指导芯材精准加工、从源头杜绝材料浪费的可靠依据,更通过虚拟装配提前验证,规避了因现场不匹配导致的巨大返工与运输成本,实现制造过程的可控与可预测。

思看科技通过高精度无线扫描技术,帮助客户将叶片合模从依赖理论,转变为可预测、可控制的标准化流程,为助力实现风电制造的数字化与智能化,奠定了坚实的基石。

-

诚邀莅临 | 思看科技将亮相2025DMP大湾区工业博

2025-11-13 -

贺信中的中埃联合考古项目,思看科技贡献中国科

2025-11-13 -

思看科技亮相DMP工博会,“秒级”建模颠覆传统

2025-11-13 -

9月新品Q&A大放送 | 想知道的都在这里

2025-10-30

编辑推荐

最新资讯

-

诚邀莅临 | 思看科技将亮相2025DMP大

2025-11-13 10:18

-

合模不准,浪费严重?看思看科技三维

2025-11-13 10:16

-

贺信中的中埃联合考古项目,思看科技

2025-11-13 10:15

-

思看科技亮相DMP工博会,“秒级”建

2025-11-13 10:13

-

“越野出行指南针”品牌重磅亮相!引

2025-11-12 14:28