关于新能源汽车电机壳加工技术你必须知道的

随着新能源汽车行业的蓬勃发展,电机作为其核心组件之一,其性能和效率直接影响着整车的表现。电机壳体作为电机的基础支撑结构,其加工质量直接关系到电机的稳定性和耐久性。

电机壳体加工的技术路线

电机壳体作为封装结构,其首要任务是保护电驱系统内部的关键部件,如电机、控制器和减速器等,免受外界灰尘、湿气、化学物质等污染的影响,同时防止机械冲击和碰撞损伤。

电机壳体的加工技术路线主要包括以下几个步骤:

材料选择与预处理:选择合适的铝合金材料,并进行预热处理,以减少加工过程中的变形。

粗加工:使用大型数控机床进行粗加工,快速去除多余材料,形成壳体的初步形状。

半精加工:进一步加工,确保壳体各部位尺寸接近最终要求。

精加工:采用高精度的加工设备和刀具,进行精密加工,确保壳体的尺寸精度和表面光洁度。

热处理:对壳体进行热处理,以改善材料的机械性能和稳定性。

最终检验:对加工完成的壳体进行全面检测,确保其满足设计和性能要求。

未来的电机壳体加工技术将更加注重智能化、自动化和绿色化。集成的智能制造系统、自适应控制技术和可持续材料的应用,将是推动行业发展的关键因素。

电驱壳体零部件加工难点

没有了发动机和复杂的变速器,电池、电机、电控成为纯电动汽车的核心关键零部件。由于这“三电”零部件在结构上与传统燃油汽车有了不同,因此,加工工艺也有了不同。

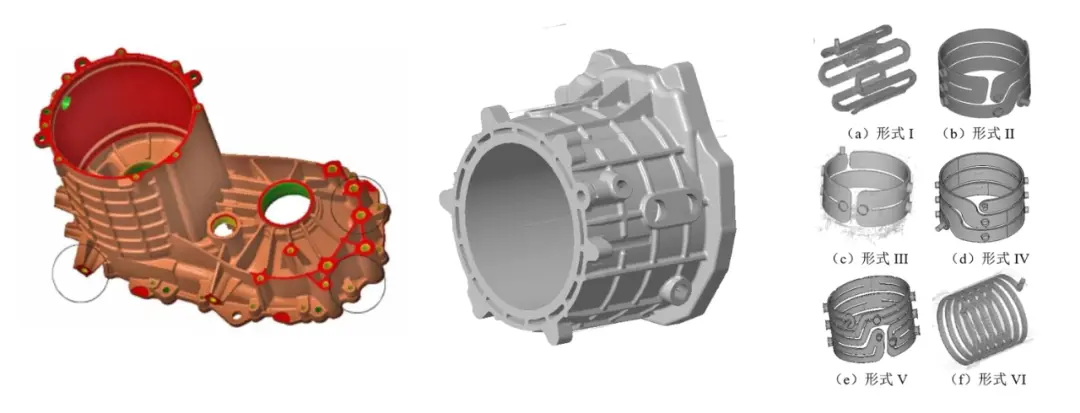

拿电机来说,电机主要由壳体、前后端盖、轴、定子、转子及线束构成。其中,壳体、前后端盖、轴、定子、转子的性能与加工水平密切相关。

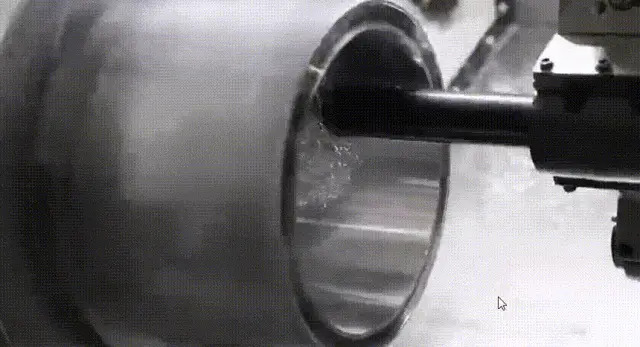

电动机壳体加工、后端盖加工和电机轴的加工主要涉及镗削和磨削。

纯电动汽车的驱动电机壳体通常采用铝合金材料,以满足汽车轻量化的要求,它的中孔直径一般都超过了250mm。

其加工难点主要有:一是大直径孔,IT6公差等级;二是主孔与轴承孔形位公差要求高;壳体是薄壁件,容易产生变形和振动。

为精加工这样大直径的深孔,还有上面的轴承孔、安装孔,对刀具的要求很高。一般采用质量比较轻的镗刀,铣削加工出各种类型薄壁不稳定的壳体,保证精度及质量。

- 下一篇:新能源车用驱动电机定子绕组技术

- 上一篇:汽车的轮毂制造工艺如何判断?

-

一汽车零部件项目正式落户安徽

2025-09-25 -

电装中国以创新助力“双碳”目标 推动制造业低

2025-09-12 -

高温季行车安全需重视:TRW SPS 制动盘让你的刹

2025-07-19 -

跨越速运凭什么“圈粉”万千客户?“中国零担30

2025-07-01

最新资讯

-

金杯品牌日即将启幕 多能源、智能化

2025-10-10 15:56

-

沈阳金杯多款车型亮相“老北市” 助

2025-10-05 17:54

-

金杯全系焕新产品正式下线 推出至高1

2025-10-01 14:10

-

年会全注册已开启 | CPEEC&CPSSC 202

2025-09-30 12:42

-

“智慧驱动,灵感前行”——2025 欧

2025-09-30 10:38