智能柔性传感器在汽车领域的应用探索与实践

一、柔性传感器正成为推动汽车制造业转型升级的关键

2023年9月,习近平总书记首次提出:“积极培育新能源、新材料、先进制造、电子信息等战略性新兴产业,积极培育未来产业,加快形成新质生产力,增强发展新动能。”2024年4月,工信部等七部门联合印发《推动工业领域设备更新实施方案》,以生产作业、仓储物流、质量管控等环节改造为重点,推动数控机床与基础制造装备、增材制造装备、工业机器人、工业控制装备、智能物流装备、传感与检测装备等通用智能制造装备更新。

二、柔性传感器应用领域与解决方案

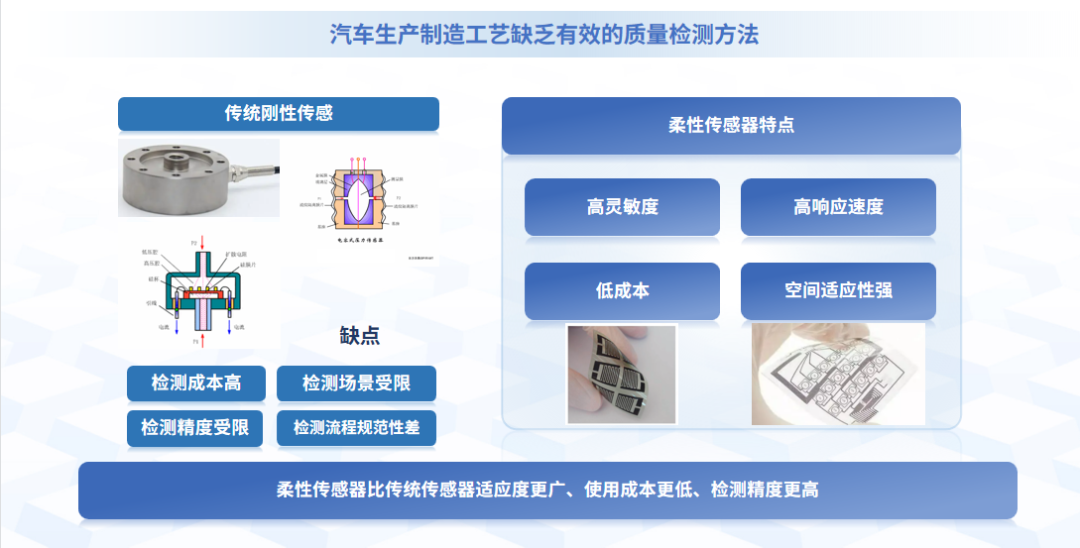

传统刚性传感器受限于制作材料的固有属性,具有较大的硬度和脆度使其难以贴合在复杂曲面及受到较大外力容易发生断裂和损坏,而柔性传感器由于其轻、薄、柔、可根据使用场景定制其形状的特点,使其能应用于各种复杂场景,可紧密贴合于各类设备,实时捕捉细微变化,为制造过程提供精准可靠的数据。在汽车工艺质量监测、精密设备故障诊断及智能座舱感知等领域,柔性传感器发挥了巨大的作用,可有效应用于各类复杂场景,为汽车行业的创新与发展注入强大动力。

柔性传感器以聚四氟乙烯、聚二甲基硅氧烷等有机高分子材料为基底,具有良好的延展性、柔韧性,可自由弯曲和折叠,适应各种复杂场景的检测需求。在汽车行业,柔性传感器解决方案正成为生产制造环节监测和智能座舱感知的重要工具。柔性传感器在成本、检测设备与技术水平以及检测精度和效率方面均展现出显著优势。其与多种材料的兼容性,降低了检测成本;凭借有机高分子材料的柔韧性和延展性,突破了传统传感器在复杂环境下的检测限制;而快速响应和实时反馈的能力,则大幅提升了检测效率和精度。

汽车制造领域应用场景及解决方案

在汽车制造过程,柔性传感器可紧密贴合车身各部位,实时监测制造过程中工艺质量情况,确保汽车制造的质量。应用于冲压车间冲压模具平衡块压力监测,实现冲压模具平衡块压力数值量化体现,精准调节平衡块压力;应用于焊装车间,实时监测焊接区域的温度变化,防止焊接过度或不足,实时监测机械臂电机、齿轮等核心零部件健康状态,实时感知设备运行状态,预防潜在风险,实现预测性维护;应用于涂装车间,检测涂层的厚度和均匀性,确保涂装质量;应用于总装车间,检测车门密封条粘接设备压力状态、淋雨线喷头喷淋流量等过程质量参数,确保整车生产质量受控。

以冲压车间为例,冲压技术诞生数百年来,只能使用依赖钳工经验的丹蓝法解决冲压质量问题。丹蓝法虽然在一定程度上能够发现压力不合格的现象,但受限于人为经验和主观判断,难以获取冲压件模具各平衡块压力的准确数据,无法提供精准的平衡块压力的量化指标,更无法提供不合格压力预警解决方案,从而给生产过程的可靠性和产品质量带来了潜在风险。针对该痛点,可根据使用场景和空间定制柔性应变传感器,合理设计电路,在冲压模具作业时,模具平衡块作用于柔性传感器压力,使柔性传感器产生形变,电路感知形变量并将其放大,并转化为压力信号,从而实现了冲压模具平衡块压力数值量化体现,精准调节平衡块压力。

智能座舱领域应用场景及解决方案

在智能座舱感知领域,柔性传感器同样潜力巨大。它能够集成到座椅、方向盘等部件中,实时监测乘客的坐姿、体温、心率等生理数据,为智能座舱提供个性化的舒适调节方案。如可以监测座椅压力,在对座椅压力数据进行分析后,智能地调整座椅的角度和支撑,提供更加贴合人体工学的舒适体验,或通过连续监测座椅压力变化,判断乘客是否处于危险状态。此外,也可利用柔性传感器的精准检测和快速响应特点实现实时手势识别和触摸控制等交互功能。在智能座舱的座椅设计中,柔性传感器发挥着至关重要的作用。通过内置于座椅表面的柔性传感器,系统能够实时监测驾乘者的体重分布、坐姿习惯以及身体压力点等信息,通过大数据算法分析计算,可实现自动调节座椅的支撑力度和角度,为驾乘者提供更加贴合人体工学的舒适体验。同时,结合温度感知功能,柔性传感器还能实现座椅的加热和通风功能,进一步提升了驾乘者的舒适度。

此外,在智能座舱的安全保障方面,应用柔性传感器可实时监测驾乘者的生理状态,如心率、呼吸等,柔性传感器能够及时发现异常情况并采取相应的安全措施。例如,在驾驶者出现疲劳驾驶或突发疾病时,系统可以迅速做出反应,通过语音提示、自动调整车辆状态等方式,保障驾乘者的安全;在智能座舱的娱乐系统方面,应用柔性传感器通过感知驾乘者的手势和动作,实现更加直观、便捷的交互操作,驾乘者只需轻触或滑动传感器表面,即可控制音响、空调等设备的开关和调节,提升了智能座舱的智能化水平。

中汽信科前瞻技术研究团队致力于柔性传感器技术的研究与落地应用。未来,团队将持续深耕新质生产力,探索柔性传感器在汽车领域的应用场景,以其独特的优势,推动汽车制造实现跨越式发展,助力质量强国战略目标实现。

-

出彩才出色|2025 3M™汽车改色膜2080系列潮流

2025-09-25 -

旭化成等四家公司共同启动电解单元与电极金属回

2025-06-09 -

数智破局·生态共生:重构全球制造新引擎 2025

2025-06-05 -

庆铃T28创业家潍坊上市 10万级创富皮卡再树标杆

2025-05-26

编辑推荐

最新资讯

-

「赋能进步•共话工业高质量发展」壳

2025-10-20 10:26

-

金杯品牌日即将启幕 4.0质慧工厂全面

2025-10-18 15:30

-

奇瑞汽车,成立新公司!

2025-10-18 08:59

-

宝马建成全球首座人工智能汽车工厂!

2025-10-17 13:23

-

深圳电机产业链交流会议程正式公布

2025-10-14 14:31