一体式压铸中的拧紧装配策略优化指南

一体压铸

汽车一体式压铸是近期比较热门的一种制造工艺,它允许生产大型、复杂的铝合金结构件,这些结构件通常多用于汽车底盘、车身和电池包等关键部位。这种技术的应用现状正随着汽车行业对轻量化和成本效益的追求而不断扩展。当前,越来越的主机厂正在采用或者计划采用一体式压铸。它的优点主要包括:

1. 重量减轻:通过使用铝合金材料,一体式压铸部件能够显著减轻汽车重量。

2. 结构一体化:减少了组装所需的零件数量,同时提高了结构的刚性和耐久性。

3. 成本效益:能够减少后续的加工和组装成本,长期来看可以实现成本节约。

4. 生产效率:通过较高的自动化水平,可以实现快速生产和较高的产量,满足大规模生产需求。

5. 环境友好:铝合金的回收过程更为环保,有助于实现汽车行业的可持续发展。

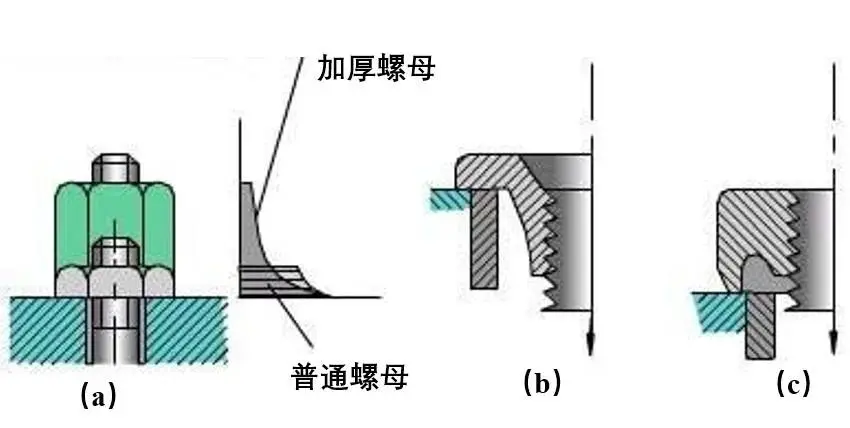

使用一体式压铸之后,原有的装配连接方式也会发生相应的变化,比如:原本车身车间有大量的螺母焊接/螺柱焊接工艺,在一体压铸部件上一般不再使用,而是采用压铆或拉铆螺母/螺柱以及装配自攻螺纹套,从而保证后续总装工艺上的拧紧装配工艺。

自攻螺纹套的外螺纹直接自攻进入铝压铸件上预加工的孔洞,同时螺纹套有预先加工好的内螺纹用于完成后续其他部件的装配。采用自攻螺纹套带来的好处有多样化、适应性强和加强结构强度等。当前,如何正确装配自动螺纹套是阿特拉斯·科普柯以及客户关注的焦点,也是一体式压铸中的一项关键装配工艺,其重点是装配过程需要确保满足工艺要求,并且能尽早识别出可能存在的缺陷。整个装配过程分为下面5个阶段:

第一阶段 啮合

螺纹套开始旋入预先加工好的孔中,这一步的关键是保证对螺纹套有足够的下压力,螺纹套和孔的相互位置准确,对拧紧扭矩、角度和时间[SZ1] 的监控。这一阶段若多次产生超时,原因可能是螺纹套与孔洞位置或者尺寸不匹配,无法开始啮合,而扭矩或角度过大可能是啮合位置不匹配。这个阶段转速会比较低。

第二阶段 自攻丝

螺纹套下旋的同时进行自攻,这是整个拧紧装配工程中占时最长一段。自攻丝阶段的关键是监控和记录自攻丝扭矩:首先,过大或者过小的扭矩都意味着零部件可能不合格;其次,自攻丝扭矩不会转化为夹紧力,为保证有效的拧紧夹紧力,需要在后续拧紧过程中去除自攻扭矩影响。

第三阶段 落座/贴合

螺纹套法兰面接触压铸件表面,拧紧曲线中可以看到扭矩斜率急剧变化。拧紧程序可设为拧紧至贴合,设置触发扭矩、角度增量和扭矩斜率参数。加上扭矩监控,确保在这个阶段法兰面正确落座贴合,保证后续最终夹紧力的一致。

第四阶段 拧紧

从这个阶段开始最终的拧紧,为了保证夹紧力的一致并降低自攻扭矩的影响,需要对自攻扭矩进行补偿,程序一般设置成拧紧至扭矩,其中最终目标扭矩应为自攻扭矩加上夹紧扭矩,转速则再次调慢保证精度。

第五阶段 返修

如上述4个阶段,任何阶段有不合格则进入返修阶段,而返修阶段的程序设置则取决于客户如何处理不合格件。上述装配过程所有过程数据和曲线都需要保存,一方面满足法规需求,另一方面需要后续进行数据分析,不断改进和优化工艺。

在一体式压铸的拧紧装配中,针对不同产品,整个拧紧策略的确立和拧紧程序的优化有共性也有差异,阿特拉斯·科普柯建议在产品研发和试制阶段就考虑拧紧参数和设备选择。

-

推动汽车行业转型的引领者——面向未来的总装NE

2024-12-03 -

总装工艺成本优化实践案例

2024-08-05 -

如何提高螺栓连接的强度?

2024-07-30 -

案例分析:螺栓“跑丢了”!

2024-07-29

编辑推荐

最新资讯

-

“铸金杯 新一程”金杯品牌日暨全系

2025-10-24 17:54

-

【智绘工业之魂,铭记使命必达】——

2025-10-24 16:19

-

一汽车项目落户咸宁,打造华中新能源

2025-10-23 14:33

-

13场特邀报告:名家大咖汇聚 共襄学

2025-10-23 11:31

-

采埃孚售后“2025双十一”宠粉盛典温

2025-10-22 16:56